내장형 WGV의 동작특성 및 WGT 가솔린 기관의 동력성능에 미치는 영향에 관한 연구

Copyright Ⓒ 2020 KSAE / 174-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The WGV mechanical operating characteristics, which affect the power performance of a WGT gasoline engine, were studied to further understand how it affects the latter. For this purpose, the behavior of the WGV was established according to the engine operating conditions, and as the engine power performance affects the WGV opening time, the duty control and deterioration rates were experimented on. To sum up the main study results, the WGV vibration properties were rapidly repeated during the operation. The head of the WGV started to be opened from an at least 45 % throttle load through the whole engine rpm, and the engine load conditions of the WGV opening time gradually increased at up to a 75 % throttle load. The maximum duty control rate was kept at 100 % until about 2,000 rpm, and it gradually decreased until 4,000 rpm but sharply increased again in a region of a very high engine speed of WOT. At these engine operating conditions, the engine torque rapidly decreased because of the decrease in volumetric efficiency. These resulted from the increased engine cooling and exhaust gas losses at a high combustion temperature. Wear of the WGV head and housing seat was observed during the WGT engine endurance test. This led to a decrease of the boost pressure, which directly caused a decrease in the power output of the WGT gasoline engine.

Keywords:

WGT, WGV, VGT, Boost pressure, Duty control rate, WGV seat abrasion키워드:

웨이스트게이트 터보차저, 웨이스트게이트 밸브, 가변형상 터보차저, 과급 압력, 듀티 제어율, WGV 자리 침식1. 서 론

과급방식은 디젤기관에서 오래 전부터 많이 사용되었으나, 최근에는 가솔린기관도 과급방식의 사용이 크게 증가하고 있다. 가솔린기관에서 WGT(Waste gate valve turbocharger)의 사용범위가 1.6 리터급 이하 소형 가솔린기관에서 현재는 2.0 리터급 이상 및 GDi(Gasoline direct injection)기관으로 점차 확대되고 있으며,1-3) LPLi(Liquid phase LPG injection)기관에도 WGT를 장착하기 위한 노력도 진행되고 있다.4)

과급 디젤기관은 승용차용 CRDi(Common rail direct injection)기관에 VGT(Variable geometry turbocharger)가 요사이 주로 사용되고 있으나,5,6) 구조가 간단한 WGT(Waste gate turbocharger)도 중·대형기관에 여전히 사용되고 있다.

디젤기관에서는 저속 영역에서의 터보 래그(Turbo lag) 문제를 해결하기 위한 수단으로 VGT의 적용이 보다 유리한 반면에, 불꽃점화 가솔린기관은 운전 특성상 고속 고부하에서 Boost 압력의 제어를 위해 WGT가 더 유리하다. 더구나 WGT는 VGT 보다 구조가 간단하여 내구성이 좋고 가격이 저렴하다.

WGT는 터빈 하우징 외부에 WGV(Waste gate valve)가 장착된 것도 사용되지만, 가솔린기관의 경우 대부분 구조가 보다 간단한 WGV 내장 형식이 사용되고 있다. 어느 경우이거나 WGV는 터보과급 가솔린기관에서 흡기 과급압력이 지나치게 상승하지 않도록 과급압을 조절하여 노킹을 방지하는 기능은 같다. 그러나 WGV 내장형 WGT 가솔린 기관은 과급운전영역에서 연속적으로 운전하면 출력이 급격히 감소할 뿐만 아니라, 장기간에 걸쳐 기관의 출력이 서서히 저하되는 문제가 있다.2,7)

본 연구에서는 이와 같은 문제를 해결하기 위하여 WGV 운동특성을 파악하고, 기관출력 저하의 원인을 규명하기 위하여 실험적 고찰을 수행하였다. 이는 WGT의 성능 개선을 통하여 가솔린기관의 출력 향상을 위한 개발 및 설계의 기본 자료로 활용될 수 있을 것이다.

2. WGV 동작의 기구학적 특성

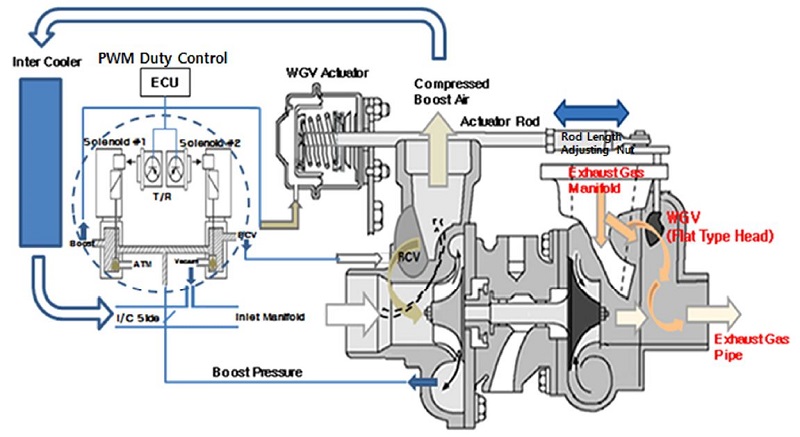

Fig. 1은 WGV가 터빈 하우징에 내장된 WGT의 동작 원리를 개략적으로 나타내는 그림이다.

터보차저의 Boost 압력 제어는 그림에서 보는 바와 같이 기관의 속도나 부하의 증가로 흡기 Boost 압력이 일정이상 기관의 흡기에 작용할 경우, 이 Boost 압력이 액츄에이터 압력실에 작용하여 WGV가 자동으로 열리게 된다. 따라서 WGV가 열리면 Boost 압력이 떨어지게 된다. 그러나 Boost 압력이 일정이하로 다시 내려가게 되면 WGV 액츄에이터 압력실의 Boost 압력이 저하되어 WGV는 다시 스스로 닫히게 된다. WGV가 닫히게 되면 Boost 압력은 다시 상승하게 된다. 따라서 WGV는 열리고 닫힘을 반복적으로 수행하여 Boost 압력을 기관의 운전조건에 적절하게 전반적으로 제어하게 된다.

WGV가 열리게 되면 WGV 액츄에이터 압력실의 압력은 ECU(Electronic control unit)가 솔레노이드를 동작시켜 WGV액츄에이터를 대기로 개방함으로서, 대기압의 개방정도를 솔레노이드 제어 듀티율에 따라 압력 강하를 제어 한다. 이 제어 압력에 의해 WGV의 열림 정도가 결정 된다.

액츄에이터 압력실에 작용하는 흡기 Boost 압력과 WGV head에 작용하는 배기압력의 힘이 초기 힘을 초과하게 되면 WGV가 스스로 열리게 된다. WGV는 로드의 위치에 따라 여닫히게 되며, 로드의 위치는 액츄에이터 설계인자(스프링 상수, WGV 헤드와 엑츄에이터 면적비, 레버와 암의 길이비), 기관운전인자(Boost압력, WGV 헤드 전후 압력차, Battery전압, 대기압 등) 그리고 제어 인자(듀티율)에 의해 결정된다.

rod position, x = f (design factor, operation fator, control factor)

= f (acuator spring stiftness, area ratio, lever ratio, boost pressure, pressure difference of WGV head, battery votage, atmophere pressure, duty ratio)

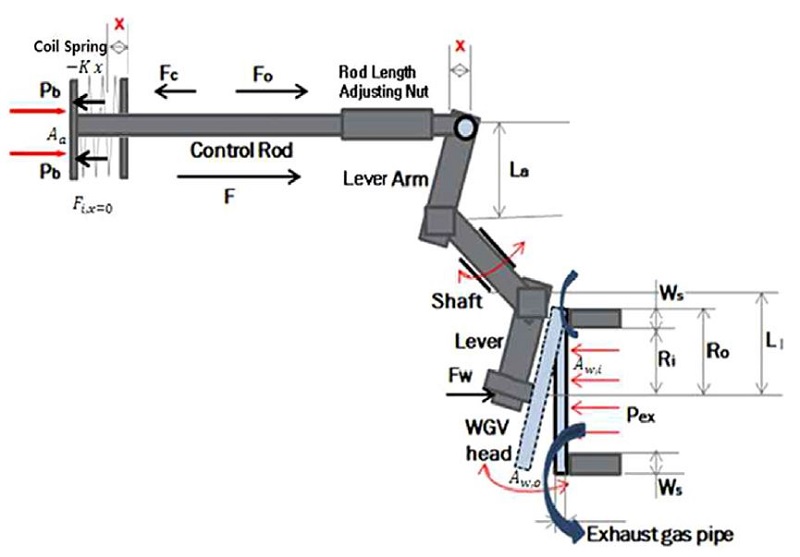

그러나 WGV 헤드에 작용하는 힘의 크기와 방향을 Battery 전압과 듀티 제어 인자를 제외하고 기구학적 평형 상태만을 개략적으로 나타내면 Fig. 2가 된다.

Fig. 2는 WGV 액츄에이터 압력실에 작용하는 코일 스프링 장력과 과급압력 그리고 WGV 헤드의 Flat face에 작용하는 배기가스 압력 등 WGV에 작용하는 힘과 압력의 관계를 나타내고 있다.

WGV 헤드에는 WGV가 열려서는 안 되는 저속 저부하 기관운전영역에서는 배기 가스압력의 기밀을 유지하기 위하여 WGV 열림압(Boost 압력 및 배기압력) 조절을 위한 초기 힘이 작용한다.

따라서 Fig. 2에서 힘의 평형 관계식은 식 (1), (2), (3)과 같이 표현된다.

| (1) |

| (2) |

| (3) |

WGV 헤드에 작용하는 힘이 WGV에 작용하는 배기 가스압력으로 인한 힘이 더 크면 WGV는 열리게 되고(식 (4)), 더 작으면 닫히게 된다(식 (5)).

| (4) |

| (5) |

여기서, F : operating force of the control rod

Fw : operating force on the head of WGV

K : spring stiffness of the WGV actuator

x : moving distance of the control rod

Pb : boost pressure of inlet air

Aa : boosting Area of the WGV actuator

La : arm length of the control rod

Ll : lever length of the WGV

Ri : inner radius of the WGV contact face

Ro : outer radius of the WGV contact face

Pex : exhaust gas pressure

Fi,x = 0 : initial coil spring force of actuator

Pi,x = 0 : initial equvalent boost pressure

이다.

그러므로 WGV가 열리고 닫히는 배기가스 압력은 다음 식 (6)과 식 (7)이 된다.

| (6) |

| (7) |

여기서,

Pex,o : WGV opening exhaust gas pressure of WGV

Pex,c : WGV closing exhaust gas pressure of WGV

lever Ratio,

Area Ratio (WGV Head Outter),

WGV Head Inner Area Ratio (Head Inner),

이다.

3. 실험장치 및 실험 방법

3.1 실험 장치

실험에 사용된 기관은 터보차저 Intercooler, 1,998 cc 4기통 수냉식 MPI 가솔린 기관을 사용하였고, WGT는 Flat head(Φ35)형 WGV가 내장된 것으로서 Table 1과 같다.

터보차저는 기관 회전속도 6,000 rpm에서 압력비 2.0 bar, 용량 약 11 m³/min인 것을 사용하였다. 터빈의 입출구와 압축기의 입출구에서 배기가스와 흡입공기의 온도와 압력을 각각 측정하였다. 흡기계통에는 RTD(Pt-100), 배기계통에는 CA 서모커플(K형) 온도센서를 장착하였으며, 압력 트랜스듀스는 흡기계통에 -1 ~ 3 bar용 그리고 배기계통에는 0 ~ 6 bar용 WIKA(Type A-10, Germany)를 사용하였다.

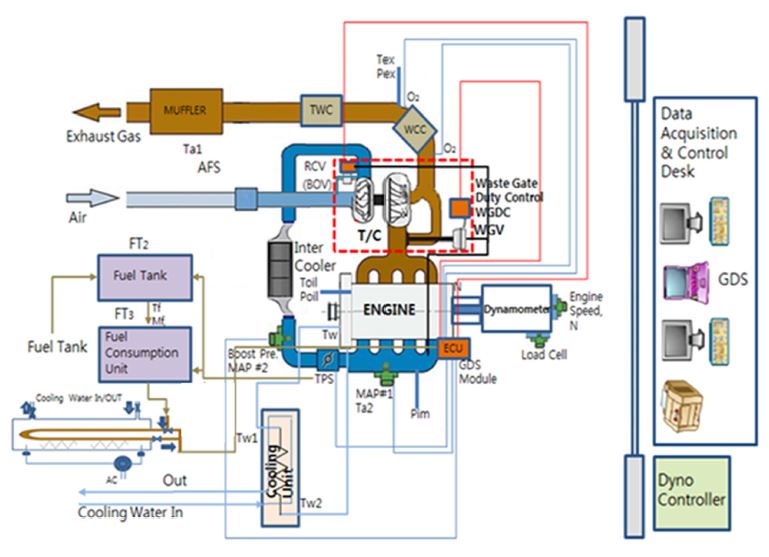

Fig. 3은 실험장치의 구성을 나타낸 그림이다. WGV 내장형 WGT가 장착된 실험기관을 드라이빙 샤프트로 기관 동력계에 직결하고, 터보차저에 배기가스 온도 및 압력 그리고 기관의 흡기 온도 및 Boost 압력, 냉각수 온도, 오일 온도 및 압력, 공기연료비 및 기관의 출력 등을 측정하여 컴퓨터에 저장하였다. 동시에 기관 운전상황은 기관 ECU 데이터를 Wi-Fi 통신으로 실시간 모니터링하고 동시에 PC 컴퓨터에 저장하였다.

내구 시험에 소모되는 연료는 연료유량계를 거쳐 연료펌프에 의하여 기관으로 공급하였다. 기관에 공급되는 연료는 연료 인젝터의 냉각과 윤활이 충분하도록 연료공급 압력을 항상 4.0 bar이상 유지하여 필요한 분사 연료량보다 충분히 많은 연료를 공급하였다. 그리고 연료분사 후 남은 연료는 연료 펌프 입구 측으로 다시 복귀한다. 별도로 연료공급라인과 연료리턴라인을 각각 냉각장치에 통과시킴으로서 공급연료의 온도를 실험 전 운전영역에서 일정하게 유지하였다.

3.2 실험 방법

실험은 기관회전속도 저속영역(1,200 rpm)부터 고속영역(5,000 rpm)까지 점차 가속시키고, 매 기관회전속도에서 기관 부하 0 %(Idle)부터 100 %까지 10 %씩 증가시키며 총 11단계로 부하시험을 실시하였다.

그리고 실험에 사용된 내구시험 모드는 WGV의 열화현상을 관찰하기 위하여 가능한 가혹한 운전 조건으로 하였다. 내구시험 사이클은 Table 2에 나타내었다. 내구 시험 사이클의 기관 부하와 사이클 주기 등은 공회전(Idle)운전에서 60 sec 동안 전부하 운전(WOT) 조건으로 급가속 후 140 sec간 WOT 운전을 하고, 다시 30 sec 간에 공회전 무부하 상태로 급감속을 실시하여 WGV 헤드에 반복적인 열부하(Thermal load)을 주기적으로 가하였고, 공회전을 300 sec동안 실시하여 운전 중에도 WGV 헤드가 충분히 냉각될 수 있도록 하여 열충격(Thermal shock)의 효과가 크도록 하였다.

이와 같은 방법으로 내구시험 1 사이클의 주기를 총 530 sec로 하였고, 전체 내구 운전 사이클 수는 일반적인 내구시험의 요구 조건을 고려하여 300 hrs(2,038 사이클)로 실험을 실시하였다.

4. 실험결과 및 고찰

4.1 WGV 작동

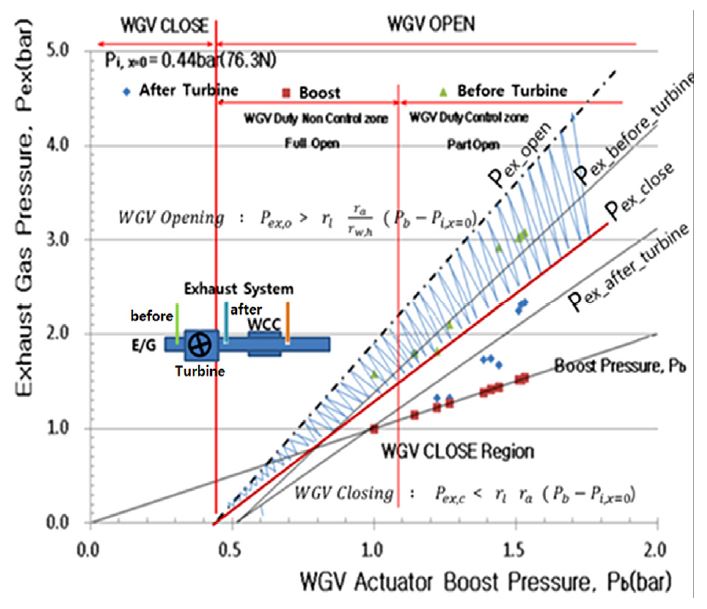

Fig. 4는 식 (6)과 (7)을 사용하여, Boost 압력 조건에 따라 WGV가 열리고 닫히는 배기압력을 계산한 결과에 실험치를 함께 나타낸 그림이다.

WGV의 초기 힘(장력)은 77 N(초기 상당 압력 0.44 bar), 그리고 Table 1에 제시한 바와 같이 상용 WGT를 실측하여 레버비 1.282, WGV 헤드 내부 면적비와 외부 면적비는 각각 2.68, 1.78을 각각 사용하였다.

그림에서 흡기 Boost 압력이 증가함에 WGV가 열리는 하한 조건의 배기압력은 점차 증가하는 결과를 나타내고 있고(초기 상태 Boost 압력 0.44 bar인 경우 Boost 압력이 0.44 bar에 도달하면 WGV가 열리기 시작, 그림의 점선의 윗 영역은 듀티율의 증가에 의존), 실제 실험에서는 1,200 rpm 이상의 영역에서 압력 1.1 bar이상의 Boost 압력에서 WGV가 동작하였고, Boost 압력이 증가하면 WGV가 열리고 닫히는 배기압력도 증가하였다(그림에서 직선의 아래 영역). 그리고 열리고 닫히는 배기압력의 차이도 점점 증가하면서 그림의 빗금 영역에서 WGV의 열림과 닫힘 작용이 빠르게 진동하면서 나타난다. 이는 WGV가 열리면 Boost 압력 하강, 닫히면 Boost 압력 상승이라는 결과에 의한 것이며, 배기 압력의 진동 진폭도 Boost압력의 상승에 따라 크게 증가함을 나타내고 있다. 그러나 Boost 압력 1.1 bar 이상에서는 듀티 제어가 시작되고 그 결과 압력 진동 진폭은 줄어든 것으로 예상된다. 이는 실험 중 WGV가 동작과정 중에는 Actuator 로드의 진동 현상으로 관찰되었으며, 이 그림에서 WGV의 진동 동작 특성을 잘 나타내고 있다.

로드의 진동 진폭은 Actuator 스프링의 탄성 계수와 WGV 제어 듀티율에 의존한다. (WGV 열린 조건에서) 진동 진폭은 탄성계수가 크고 듀티율이 작을수록 작아지며, 반대로 탄성계수가 작고 듀티율이 클수록 커진다. 그리고 기관 운전 중 WGV가 동작할 때 실제 배기가스의 압력은 WGV가 열리고 닫히는 상하한 치의 중간 값으로 측정되었다. Fig. 2에서 보는 바와 같이 WGV가 열릴 때에는 로드의 이동거리, x로 인하여 WGV 액츄에이터에 작용하는 힘은 증가하므로 식 (6), 식 (7)에 의하여 로드의 실제 진동 진폭은 그 만큼 작아질 것이나 배기압의 측정에는 평균치로 나타나기 때문에 각 Boost에 따른 WGV 열림 배기압의 측정치에는 변화가 없었다.

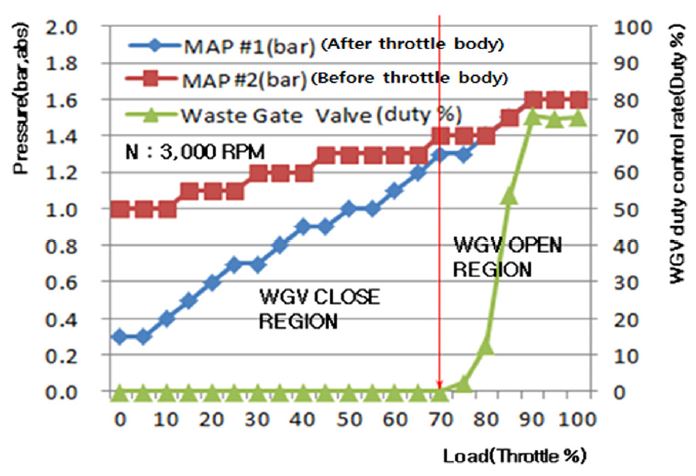

Fig. 5는 기관 회전속도 3,000 rpm에서 스로틀밸브 전후방의 압력과 듀티 제어율을 나타낸 그림이다.

기관 부하율(스로틀 열림율) 약 70 %부터 듀티 제어가 시작되고, 약 80 % 이상에서는 스로틀 전후방의 압력이 일치한다. 기관 부하율이 이보다 낮은 경우에는 스로틀 밸브의 교축 작용에 의하여 압력차가 크게 일어난 결과이다. 기관 회전 속도가 3,000 rpm 보다 낮은 경우에는 WGV 열림 시기가 부하율 기준으로 점차 감소하였다.

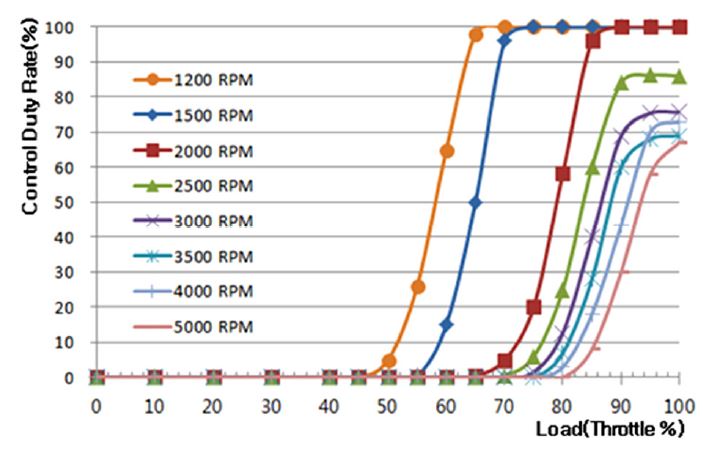

Fig. 6은 기관속도와 부하율에 따른 WGV 제어 듀티율을 나타낸 결과이다. 이 그림으로부터 각 기관 회전속도에서 WGV 열림 시기를 알 수 있다.

스로틀 밸브 압력차가 해소되는 시점은 그림에서 보는 바와 같이 WGV가 열리기 시작(듀티율 0% 이탈)부근으로 판단된다. 한편 WGV가 열리면 ECU는 솔레노이드를 듀티 제어하는 것으로 추정할 수 있다. WGV가 닫혀 있을 경우에는 듀티 제어가 WGV의 동작에 아무런 영향을 끼치지 않기 때문이다.

즉, 1,500 rpm에서는 기관부하율이 스로틀 열림율 약 55 %(듀티율 0 % 이탈 시점) 정도에서 시작하여 최대 듀티율 100 %(idle ~ 2000 rpm구간)까지 제어한다. 기관속도 2,500 rpm이상(중·고속 이상)에서는 WGV 열림 시점이 기관속도증가에 따라 약간씩 부하율이 증가하나, 최고듀티 제어율은 오히려 급격히 감소하였다. 이는 기관속도가 중 고속인 경우는 급격한 WGV의 열림량을 제어하여 배기가스의 급격한 압력강하를 방지하기 위한 것으로 추정된다.

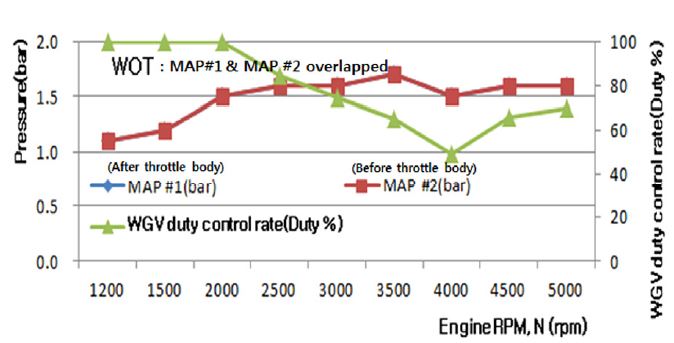

Fig. 7은 전개스로틀(Wide Open Throttle, WOT, 100 % Throttle Load)에서 기관 회전속도의 대부분의 영역에 따른 전 스로틀 바디 전후의 흡기압력과 각 기관회전속도에서 최대 WGV 제어 듀티율을 나타낸 그림이다.

전운전 영역에서 스로틀 바디 전후의 압력차는 사라지며, 2,000 rpm이하의 저속 운전연역에서는 최대 100 %의 듀티 제어를 하다가 중·고속 영역으로 기관 회전속도가 상승하면 최대 듀티율은 감소한다. 그러나 4,000 rpm 이상의 초고속 상황에서는 다시 상승하는 경향으로 67 ~ 75 % 까지 나타났다.

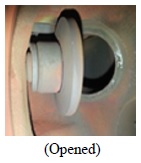

Table 3은 WGV의 내구시험(300 hrs) 후의 Head 마모와 Seat침식을 나타낸 사진이다.

시험 전에는 편평한 면을 갖고 있던 WGV의 Wwing flat head가 내구시험 후에는 Face(Housing seat와 접촉부)에 심한 마모현상을 보였다. 그리고 WGV head의 직경과 WGV 액츄에이터의 장력은 식 (6)과 식 (7)에서 보는 바와 같이 WGV의 열림 및 닫힘 압력에 영향을 주게 되고, 이는 흡입공기의 Boost 압력에 영향을 미치게 된다.

Table 4는 WGV head 마모와 Housing seat 침식의 상태를 측정한 도표이다. 원주 방향의 평균 헤드 마모 깊이와 Seat의 침식량을 각각 나타내었다.

이상에서 살펴 본 바와 같이 WGV 헤드에 마모가 발생한 것은 Head face가 여닫음 과정에 터빈 Housing seat와 충돌하면서, 이로 인해 Face edge 마모와 Seat침식 현상이 동시에 관찰되었고, Seat침식이 Head face 마모 보다 44배 정도 더 크게 나타났다. 이와 같은 Head face 마모와 Seat 침식의 발생은 WGV가 닫힐 때 WGV head가 Seat에 깊게 내려앉게 되고, 따라서 Fig. 2에서 보는 바와 같이 WGV의 닫힘을 유지하는 컨트롤 로드 초기 힘(장력)이 작아지게 된다.

이로 인한 컨트롤 로드 초기 힘(장력)은 식 (2)에 의하여 계산할 수 있다. 이는 Table 4에서 보는 바와 같이 Boost 압력이나 낮은 배기 압력에도 WGV가 열리게 된다. 따라서 터빈으로 들어가는 배기가스의 압력을 떨어뜨려, WGV가 낮은 Boost 압력에도 열릴 수 있게 한다. 아울러 컨트롤 로드 초기 힘(장력)의 저하는 WGV가 닫혀있는 경우에도 배기가스의 기밀 유지력을 약화시킬 수 있을 것으로 예상되며 이로 인한 Boost 압력 손실과 출력 저하의 요인이 될 수 있다.

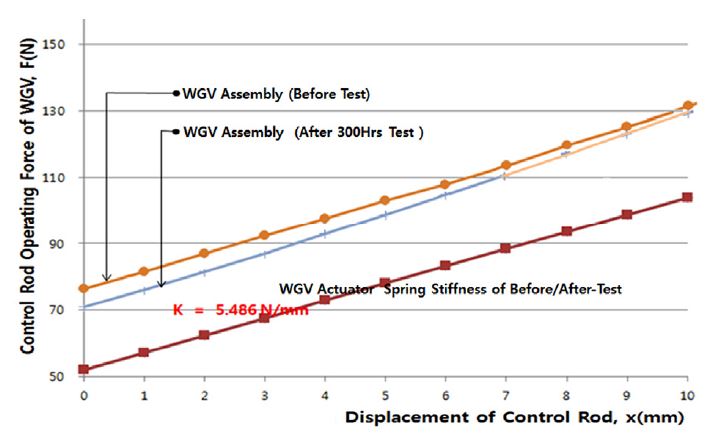

Fig. 8은 내구시험 전후의 터보차저 WGV 액츄에이터 스프링의 동작에 필요한 힘을 실험한 결과이다.

내구시험 전후의 엑츄에이터 스프링의 장력은 거의 변화가 없었으나 WGV의 초기 동작 힘(WGV 엑츄에이터에 레버가 장착된 WGV Assembly)은 내구시험 후가 내구시험 전보다 줄어들었음을 알 수 있다. 이것은 WGV Head edge의 마모와 Housing seat의 침식으로 인한 결과였다. 이는 Boost 압력 저하의 직접적인 원인이 되었고, 마모와 침식의 깊이가 클수록 WGV 헤드에 작용하는 힘이 낮게 작용하고, 이는 상대적으로 낮은 Boost 압력에도 WGV가 열리게 된다. 따라서 마모와 침식이 클수록 기관 흡기 Boost 압력의 저하를 크게 초래하며, 이는 식 (6)으로부터도 같은 결과를 예상할 수 있다.

4.2 기관 동력 성능에 미치는 영향

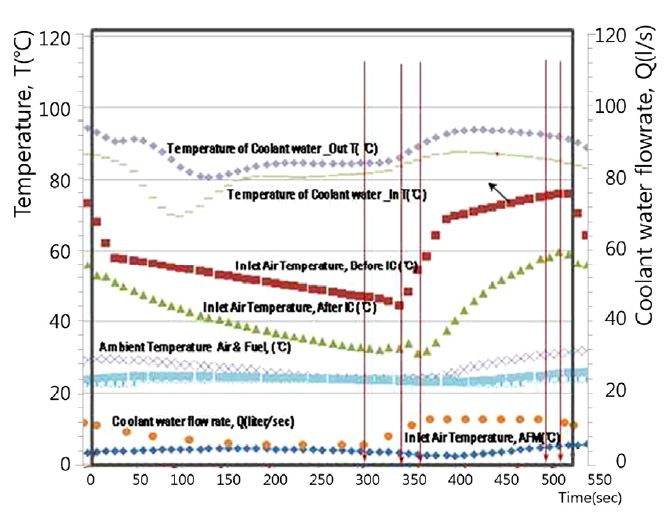

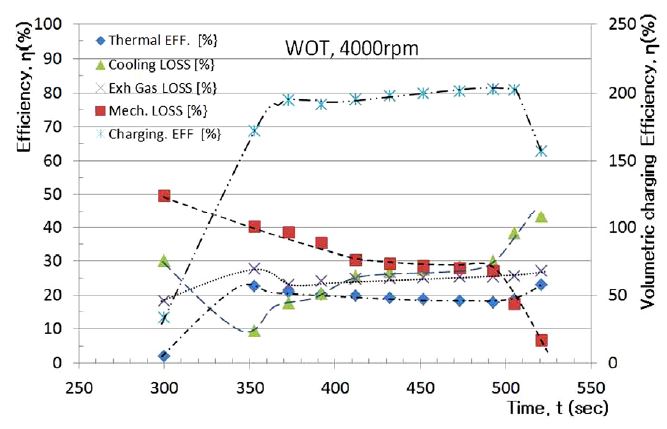

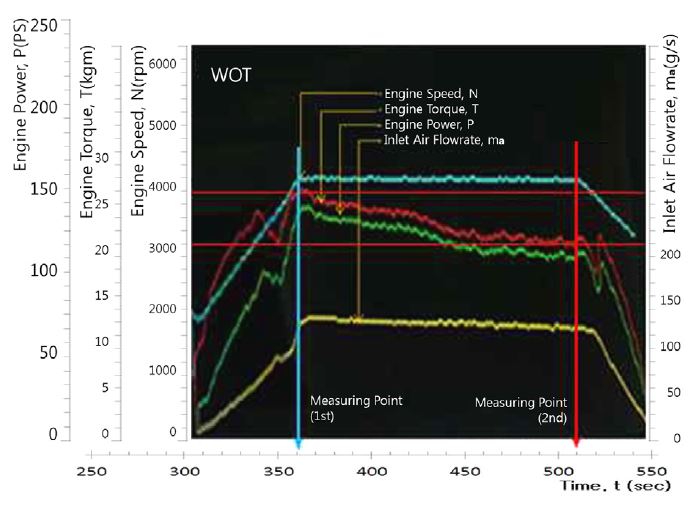

Fig. 9는 WOT, 4,000 rpm에서 기관 연속운전에 대한 기관 출력 및 회전 토크 그리고 흡입공기유량을 나타내는 그림이다.

WOT stage of endurance test cycle (Engine power, Torque and Inlet air flow rate) at a WOT and 4,000 rpm

300 sec 동안 Idle 냉각 운전 후 전부하(WOT, 100 % 스로틀 부하) 4,000 rpm으로 급가속 후 140초간 기관 회전수는 일정하게 유지하였지만 토크가 감소(21.7 % 감소)하는 특성을 보이고 있다. 이는 그림에서 보는 바와 같이 흡입 공기유량이 점차 감소(11.8 % 감소)함이 이유의 하나이다. 흡입공기유량감소는 전 부하구간에서 기관이 약 900 °C 이상 고온의 배기가스에 지속적으로 노출되어 흡입공기의 급격한 온도변화를 초래하고, 이로 인하여 체적효율이 감소한 결과로부터 판단할 수 있다.

또 다른 이유는 고속 고부하 영역의 운전에서는 엔진의 냉각손실도 증가하기 때문이다(Fig. 10). 따라서 체적손실 및 냉각손실 증가로 총체적으로 열효율이 낮아진 결과로 나타났다(Fig. 11).

이러한 현상은 연속 운전 시 매 사이클 마다 WOT 운전 영역의 평균 Boost 압력의 변화는 거의 없으나, 각 사이클 별 평균 체적효율은 시간이 경과할수록 점차 감소하였다.

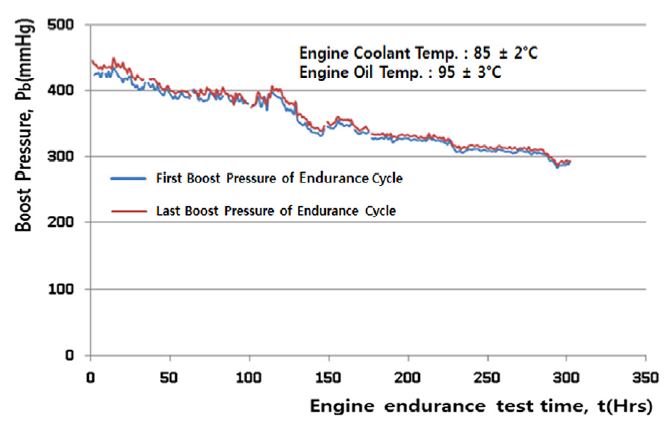

Fig. 12는 분석용 시험 데이터 중 매 내구 시험 사이클 중 WOT 운전 초기와 말기에 각각 300시간 동안 (2,038 사이클, 1hr 마다 측정) WGV Aging에 따른 기관 흡기의 Boost 압력의 변화 경향을 나타낸 그림이다. 기관의 운전 상태는 냉각수 온도 85±2 °C, 오일 온도 95±3 °C를 유지하였다.

그리고 300시간 내구시험 시작 때에는 Boost 압력이 약 400 mmHg를 유지하였으나, 내구시험 시간이 경과함에 따라 매 내구 사이클의 WOT 운전 영역 중 초기나 말기 모두 Boost 압력이 점차 감소하기 시작하여 내구시험 300시간 종료 시점에는 300 mmHg이하로 감소하였다.(게이지압력 기준 24.0 %, 절대압력 기준 약 9.5 % 감소) 이에 따라 기관의 출력도 저하하였다. 따라서 이와 같이 긴 시간의 내구시험에 따른 체적효율의 저하와 출력 감소는 주로 Boost 압력 저하에 의한 원인으로 판단할 수 있다.

5. 결 론

이상의 WGV의 동작특성 해석과 기관 실험을 통한 결과로부터 내장형 WGV가 가솔린 터보차저 기관의 성능에 미치는 영향과 원인을 알 수 있었으며, 주요한 결과를 정리하면 다음과 같다.

- 1) WGV의 여닫힘은 배기 압력과 Boost 압력 그리고 초기 장력 힘에 의존하며, WGV의 열림 동작 시에는 빠른 진동특성으로 작동한다. 저속구간에서는 약 50 % 스로틀 열림 부하에서 열리기 시작하고 기관속도가 중·고속으로 갈수록 열림시기가 약 80 % 부하까지 늦어진다.

- 2) WGV의 듀티제어율은 WGV의 열림량을 제어함을 알 수 있으며, 저속에서는 최고 듀티율이 100 %까지 제어하나 중·고속으로 증속될수록 듀티제어율은 70 %까지 급격히 감소한다.

- 3) WOT 연속 운전 중 출력이 점차 감소하는 원인은 냉각수 온도의 증가에 따른 충진효율감소 와 냉각 손실의 증가에 의하여 제동열효율의 감소하기 때문이다.

- 4) 내구시험으로 인한 WGV 액츄에이터 스프링장력의 열화는 거의 없었다. 그러나 WGV의 Swing head face edge 마모 현상와 Housing seat 침식 현상이 동시에 발생하였고, 내구시험에 따른 Boost 압력의 저하의 주원인은 WGV head face edge의 마모와 Seat의 침식 현상이며, Seat 침식 현상이 더 큰 영향을 끼침을 알 수 있었다.

- 5) WGV Head의 Face edge 마모와 Housing seat의 침식 현상은 배기가스의 기밀 유지 능력을 약화시켜서 Boost 압력이 저하되므로 이 기관의 출력 저하의 원인이 된다.

따라서 WGV Aging에 따른 WGV의 마모와 침식이 발생함으로 정기적으로 WGV Actuator spring의 장력을 적절히 조정하거나 자동조절 기능이 있는 장치의 개발 그리고 마모와 침식에 대응하는 적절한 WGV 제어 듀티율의 Mapping이 필요하다.

Nomenclature

| F : | force , N |

| P : | gas pressure, bar |

| L : | length, mm |

| K : | actuator spring stiffness, N/mm |

| WGT : | waste gate turbine |

| WOT : | wide open throttle |

| GDi : | gasoline direct injection |

Subscript

| c, o : | closing, opening, outer |

| i : | initial, inner |

| x : | distance |

| a, l : | arm, lever |

| w, b : | WGV head, boost |

| ex : | exhaust gas |

Acknowledgments

A part of this paper was presented at the KSAE 2016 Fall Conference and Exhibition

본 연구는 영남이공대학교의 지원으로 이루어졌으며, 실험에 협조해 준 교통안전공단 자동차안전연구원(KATRI)의 관계자 여러분께 감사를 드립니다.

References

- N. H. Cho, H. C. Park and M. R. Kim, “Effect of Boosted Intake Pressure on Stratified Combustion of a Gasoline Direct Injection Engine,” Transactions of KSAE, Vol.11, No.2, pp.48-55, 2003.

-

J. K. Jang, “The Effect of the Embedded WGV on the Engine Performance for a 2-liter Turbo-charged Gasoline Engine,” Transactions of KSAE, Vol.24, No.2, pp.232-241, 2016.

[https://doi.org/10.7467/KSAE.2016.24.2.232]

-

B. G. Park, S. W. Park, D. K. Park, S. Y. Kim, J. O. Jeong and J. K. Jang, “Metal Injection Molding Analysis of WGV Head in a Turbo Charger of Gasoline Automobile,” Transactions of KSAE, Vol.23, No.4, pp.388-395, 2015.

[https://doi.org/10.7467/KSAE.2015.23.4.388]

- J. D. Ryu, Y. W. Yoon, K. H. Lee and C. S. Lee, “A Study of Engine Output and Emission Characteristics according to Air Fuel Ratio for a Supercharged LPLi Engine,” Transactions of KSAE, Vol.10, No.4, pp.77-84, 2002.

- J. W. Chung, N. H. Kim, C. H. Lim and K. Y. Kim, “Development of an EGR Model for a WGT Diesel Engine,” KSAE Annual Conference Proceedings, pp.276-277, 2014.

- C. H. Hyun, K. H. Jung, C. S. Jung, B. M. Doo and Y. G. Koo, “Comparison of WGT and VGT Turbocharger for EGR System of Heavy-Duty Diesel Engine for Meeting EURO-V,” KSAE08-S0044, pp.269-274, 2008.

- J. K. Jang, “A Study on the Power Performance Effects of the Embedded WGV in WGT Gasoline Engine,” KSAE Fall Conference Proceedings, pp.51-59, 2016.