내열성 및 강성을 만족하는 알루미늄 유니버셜 조인트 개발

; Beomsuk Kim1)

; Beomsuk Kim1) ; Dongik Kim1)

; Dongik Kim1) ; Taeyoung Kim1) ; Heungjoo Lee1)

; Taeyoung Kim1) ; Heungjoo Lee1) ; Ikhee Lee1)

; Ikhee Lee1) ; Jonghak Woo*, 1)

; Jonghak Woo*, 1) ; Heeteak Shin2) ; Yongmun Ryu3)

; Heeteak Shin2) ; Yongmun Ryu3)

Copyright Ⓒ 2020 KSAE / 174-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper introduces technologies relevant to the intermediate shaft of the steering column, namely a technology for improving the fatigue strength of the extruded aluminum steering shaft. Also introduced is the development status of the highly strengthened aluminum intermediate shaft and high-temperature-resistant materials. The existing aluminum alloy material can meet the requirement of ensuring the low weight of vehicles but it cannot ensure acceptable performance of the vehicle in a high-temperature environment. Therefore, this paper proposes an aluminum universal joint with satisfactory heat resistance and rigidity by changing the ratio of the alloy material components.

Keywords:

Aluminum universal joint, High temperature performance, Extrusion, Heat resistance, Torsional strength키워드:

알루미늄 유니버셜 조인트, 고온 성능, 압출, 내열, 비틀림 강도1. 서 론

국제적인 연비규제 강화에 대응하기 위하여 현재 국내에서 적용되고 있는 스틸 유니버셜 조인트를 알루미늄으로 대체하는 자동차 경량화에 대한 연구가 활발히 진행되고 있다. 자동차 경량화를 위한 알루미늄 유니버셜 조인트를 개발하기 위해서는 현재의 높은 내연기관 배기트레인 배열 및 전기자동차 모터에서 발생하는 열에 대응할 수 있는 기존의 상용 알루미늄 합금보다 향상된 고온강도를 갖는 내열알루미늄 합금의 개발이 요구된다. 또한 환경내구성이 더욱 강화되고 있는 유럽의 유니버셜 조인트 시장에 대응하기 위해서는 높은 환경내구성을 갖는 알루미늄 유니버셜 조인트 개발이 필수적이다. 그러나, 강화되고 있는 부식환경 신뢰성을 확보할 수 있는 내부식성을 갖는 알루미늄 개발의 연구가 미진한 실정이다.1-8) 현재까지의 연구 결과, 6082 알루미늄 합금이 온도에 따른 강도변화가 6061 알루미늄 합금 등의 다른 6xxx계열의 합금에 비하여 적은 것으로 밝혀졌다.9) 그러나 고온에서의 인장강도 저하가 다른 알루미늄 합금보다 적은 6082 알루미늄 합금조차도 유니버셜 조인트 부품에 적용하기에는 보다 높은 고온 강도 및 내부식성이 요구되고 있다. 즉, 알루미늄 유니버셜 조인트 개발을 위해서는 고온 인장강도의 저하가 적은 6082알루미늄 합금을 기초합금으로 하여 내열성과 내환경성을 강화된 고온·내환경성을 갖는 개량 6082 알루미늄 합금의 개발이 필수적이다. 본 연구에서는 내열성 및 내환경성을 확보한 개량 6082 알루미늄 합금개발, 개량 6082 알루미늄 합금을 적용한 유니버셜 조인트 단품 및 모듈을 개발하고자 한다. 개발된 알루미늄 유니버셜 조인트에 대한 고온 내환경 시험과 내부식성 시험 등의 신뢰성 평가를 통하여 자동차 경량화를 달성하고자 한다.

2. 본 론

2.1 내열알루미늄 합금 개량

유럽 B사의 슬라이드타입 제품을 벤치마킹한 결과에서 6082 알루미늄 합금이 사용되고 있음을 알 수 있었다. 유럽 B사에 적용된 6082 알루미늄 합금의 경우, 배기트레인이 유니버셜 조인트와 멀리 배치되어 고온강도가 요구되지 않고 내환경성 만을 요구하여 적용된 것으로 판단된다. 그러나 국내의 경우, 유니버셜 조인트와 배기트레인이 근접하여 배치되어 있어 유니버셜 조인트용 알루미늄 합금은 내환경성뿐만 아니라 내열성울 요구한다. 따라서 6082 알루미늄 합금을 기초합금으로 하여 고온강도를 향상시키기 위하여 Ni를 첨가한 ND 82-01 알루미늄 개량 합금과 Ni, Si, Fe, Mn와 Mg 햠량을 조절한 ND 82-02 알루미늄 개량 합금의 두가지 개량합금을 개발하였다(Table 1).

기초합금인 6082 알루미늄 합금과 개량합금인 ND 82-01합금 및 ND 82-02합금의 상온 및 고온 인장시험을 수행하여 합금별 고온 인장강도값의 변화 및 고온안정성을 알아보았다. 각 합금에 대한 상온 및 고온인장강도에 대한 결과를 보여주는 Table 2에 볼 수 있듯이 개량합금인 ND 82-02 합금이 기초합금인 6082 알루미늄 합금보다 상온인장강도와 고온인장강도가 각각 21.2 %(71.3 MPa)와 27.5 %(68.2 MPa)가 향상되었음을 알 수 있었다.

또한, 개량합금인 ND 82-02 합금이 상온인장강도 대비 고온인장강도의 하락률이 약 22.4 %으로 기초 합금 6082 알루미늄 합금의 하락률(26.3 %)보다 낮아 고온안정성이 우수함을 알 수 있었다.

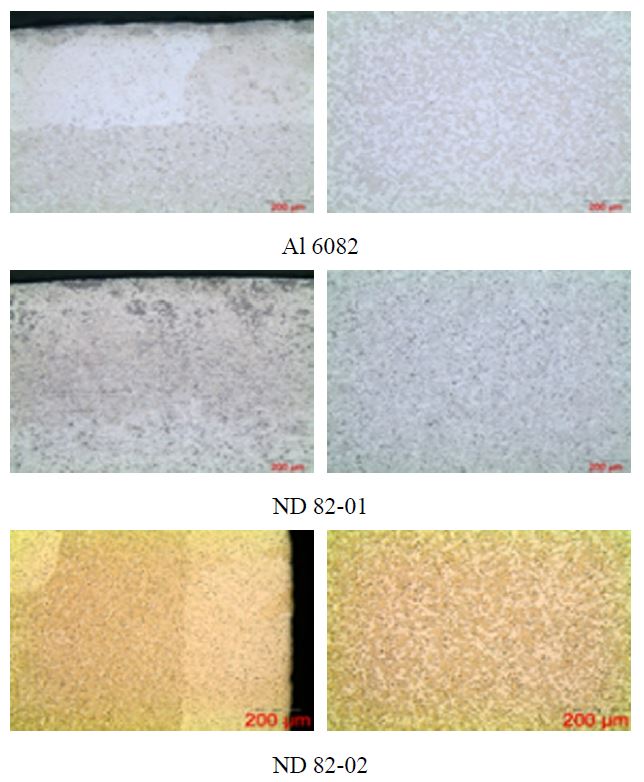

Fig. 1은 기초합금 6082알루미늄 합금, 개량한 ND 82-01과 D 82-02 합금의 미세조직 관찰사진을 보여주고 있다.

기초합금인 6082 알루미늄 합금의 경우, 제품표면에 약 200 ~ 300 ㎛의 큰 입자들이 관찰되고 있으며 중심부에서는 10 ~ 20 ㎛의 입자크기를 보이고 있다. 제품표면의 큰 입자들의 생성으로 인하여 고온에서의 강도저하가 큰 것으로 판단된다.

개량한 ND 82-02 합금의 경우, 표면과 중심부에서 고르게 약 5 ㎛의 입자 크기를 보여주고 있다. 이러한 고른 입자분포 및 작은 입자크기는 기초합금인 6082 알루미늄 합금보다 적은 고온에서의 강도저하 결과를 발생시켰다고 판단된다.

알루미늄 합금이 고온에서 노출되는 시간에 따라 어떠한 특성을 보여주는지 알기 위해서 각 합금의 인장시험편을 200 °C의 온도에서 100 시간(hr), 200 시간, 300 시간, 400 시간, 500 시간 및 600 시간 동안 고온에 노출시킨 후, 상온에서 2 mm/min의 속도로 인장시험을 진행하였다.

Table 3에서 알 수 있듯이 기초합금과 개량합금이 모두 200 °C에서 0시간 ~ 300시간 노출 후 실행한 상온인장시험에서 인장강도 및 항복강도가 급격히 감소하였으나, 300시간 이후에는 다소 떨어지는 경향은 있으나 급격한 강도저하는 없음을 알 수 있었다.

이러한 결과를 바탕으로 내열알루미늄 합금을 개발하기 위해서는 고온에서 300시간 노출 후의 상온인장강도값이 매우 중요한 요인임을 알 수 있었다.

즉, 본 연구에서는 200 °C에서 300시간 고온노출 후실행한 인장시험에서 개량합금 ND 82-02가 기초 합금 6082 알루미늄 합금보다 인장강도 및 항복강도가 각각 42.3 %(54.6 MPa)와 34.4 %(30.1 MPa) 높아 내열용 유니버셜 조인트에 적합한 소재임을 알 수 있었다.

2.2 알루미늄 단품 제작 및 평가

기초합금을 개량한 ND 82-01함금을 적용하여 알루미늄 유니버셜 조인트 단품을 제작하여 다양한 평가를 통하여 개량한 알루미늄 합금의 차량적용 가능성을 파악하였다. ND 82-01함금 결과를 바탕으로 향후 유니버셜 조인트용 초적의 합금으로 선정한 ND 82-02함금을 적용한 연구도 진행할 예정이다.

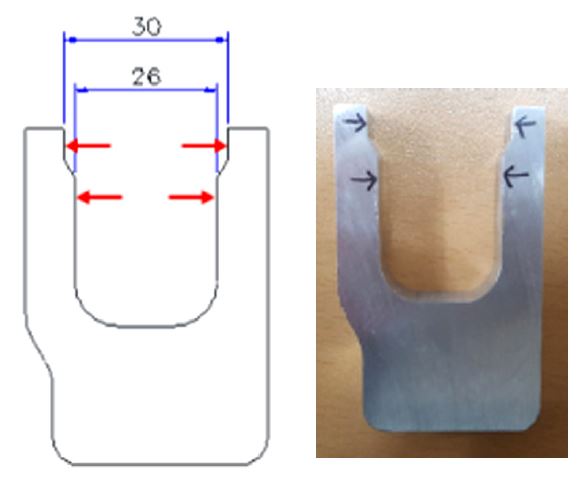

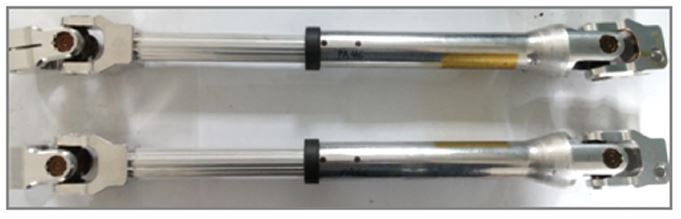

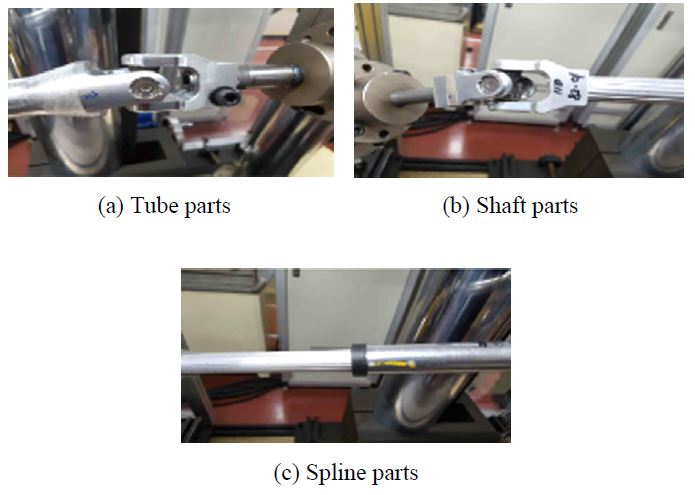

ND 82-01 알루미늄 합금으로 Fig. 2와 같이 유니버셜 조인트의 샤프트 요크 단품을 제작하였다. 부품의 상온인장시험 결과, 365.8 MPa의 인장강도 값을 보였다. 치수정밀도 측정 결과, 26 mm부위에서는 오차 0.12 mm를 보였으며, 30 mm 부위에서는 오차 0.13 mm를 나타내었다.

위와 같은 결과를 통하여 ND 82-02함금을 적용하였을 경우, 인장강도 400 MPa이상의 강도를 가질 것으로 사료되어 경량화가 더욱 커질 것으로 판단되며 치수정밀도도 우수한 결과를 보일 것으로 판단된다.

ND 82-01 알루미늄 합금으로 유니버셜 조인트의 스플라인 샤프트 단품을 제작하였다. 부품의 상온인장시험 결과, 369.9 MPa의 인장강도 값을 보였다.

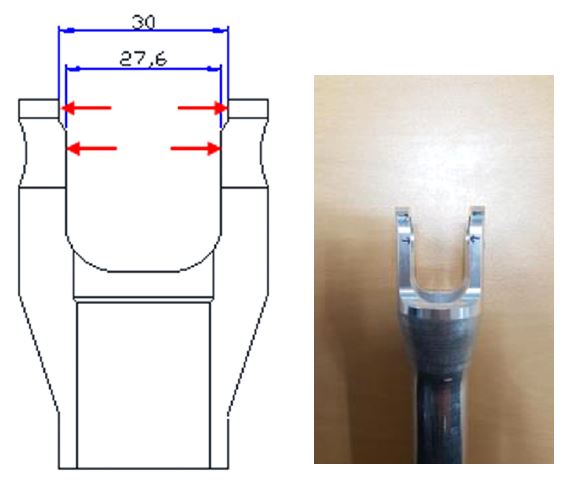

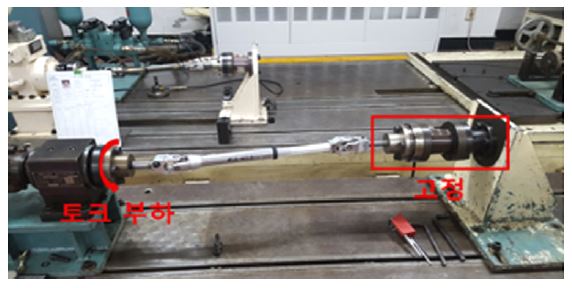

스플라인 샤프트(Shaft Spline)은 그 형상의 특성상 유니버셜 조인트 비틀림 강도 시험 시 가장 취약한 부품으로 비틀림 강도평가가 필수적이다. 본 연구에서는 Fig. 3과 같이 ND 82-01합금으로 제조된 스플라인 샤프트 단품의 비틀림 강도평가시험을 수행하였으며, 비틀림 강도평가기준인 파괴토크 290 Nm을 훨씬 능가하는 313.8 Nm의 파괴토크를 보였다. 이러한 결과를 바탕으로, ND 82-02함금을 적용하였을 경우 추가적인 경량화가 가능할 것으로 사료된다.

2.3 알루미늄 유니버셜 조인트 제작 및 평가

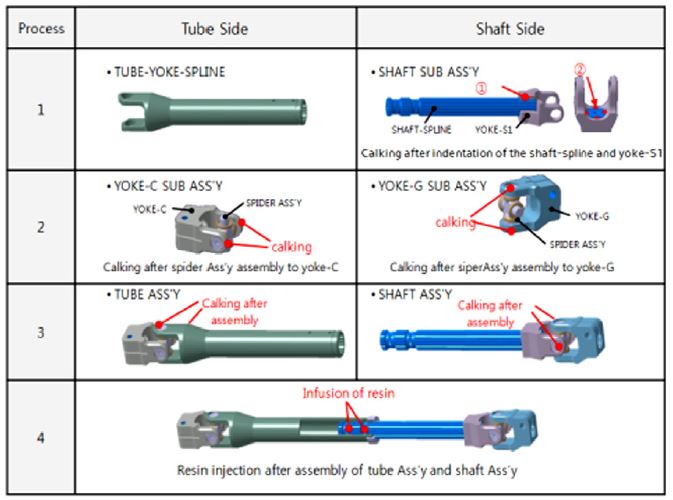

알루미늄 유니버셜 조인트는 개량한 ND 82-01합금을 적용하여 아래 Fig. 5와 같이 총 4단계의 공정을 거쳐 Fig. 6의 모듈을 제작하였다.

전동식 조향시스템(R-MDPS) 타입의 스틸재 유니버셜 조인트와 ND 82-01합금을 적용하여 개발한 알루미늄 유니버셜 조인트의 경량화를 알아보았다. Steel 유니버셜 조인트의 중량은 1,085 g이며, 개발된 알루미늄 유니버셜 조인트의 중량은 795 g으로 약 26.64 % 경량화가 이루어졌음을 알 수 있었다.

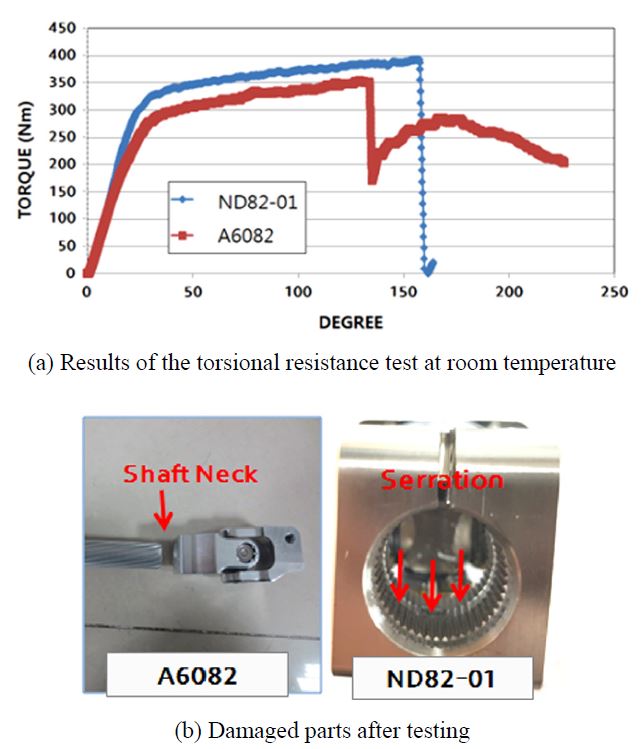

1) 상온 비틀림 강도시험

개량합금 ND 82-01합금을 적용한 유니버셜 조인트는 비틀림강도 평가기준인 파괴토크 310 Nm을 상회하는 값을 보임을 알 수 있었다(Fig. 7). 기초 합금을 적용한 유니버셜 조인트보다 낮은 값을 보이는 것은 파괴되는 부분이 서로 상이하여 단순비교가 될 수 없다고 사료되며, 개량합금 ND 82-01 적용 유니버셜 조인트의 세레이션 샤프트의 목 부분에서 파괴가 일어나도록 세레이션부의 형상을 변경한다면 높은 파괴토크를 보일 것으로 사료된다.

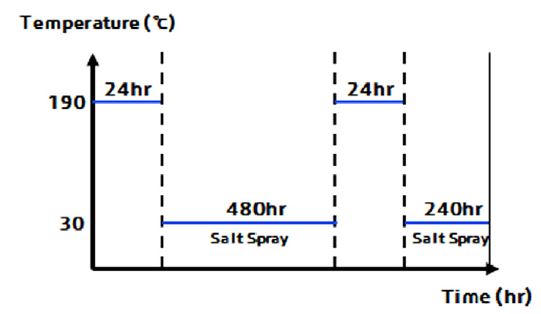

2) 환경내구시험 후 비틀림 강도시험

유럽 B사의 경우 유니버셜 조인트의 환경내구 시험후의 비틀림 강도시험을 요구하고 있다. 따라서 기초 합금 Al 6082합금과 개량합금 ND 82-01을 적용한 유니버셜 조인트를 Fig. 8과 같은 온도 사이클로 환경내구 시험을 한 후 각각 비틀림 강도시험을 수행하였다. 환경내구시험 후의 비틀림 강도시험 시 요크의 세레이션부로 샤프트의 삽입이 원활해야 하므로, 세레이션부의 부식을 방지하기 위하여 페인트로 표면코팅 후 환경내구시험을 진행하였다.

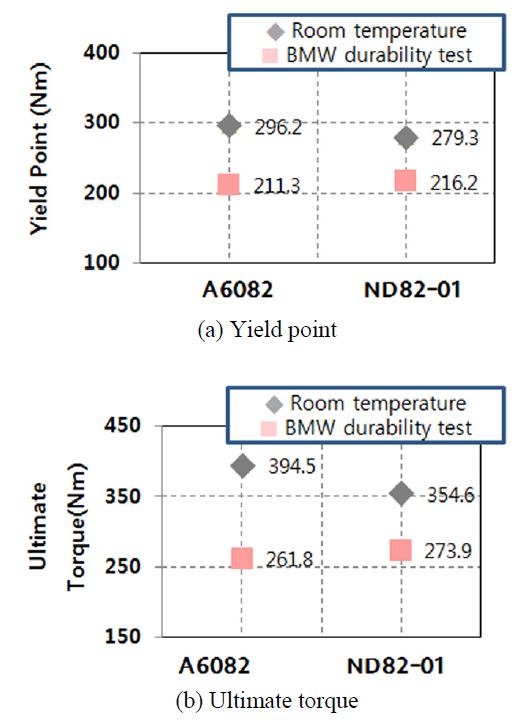

환경내구시험 후의 비틀림 강도시험에서 ND 82-01합금으로 제작한 유니버셜 조인트의 항복점이 Fig. 9(a)와 같이 6082 알루미늄 합금으로 제작한 유니버셜 조인트보다 더 높았으며, 환경내구시험 후의 비틀림 강도시험에서 ND 82-01합금으로 제작한 유니버셜 조인트의 파괴토크값이 Fig. 9(b)와 같이 6082 알루미늄 합금으로 제작한 유니버셜 조인트보다 더 높은 것으로 나타났다. 또한 환경내구시험 전후의 항복점 및 파괴토크값의 하락률이 개량합금 ND 82-01합금으로 제작한 유니버셜 조인트가 적음을 알 수 있었다.

이러한 결과로 개량합금 ND 82-01합금의 내환경성이 기초합금 6082 알루미늄 합금보다 우수함을 알 수 있었으며, 향후 연구할 개량합금 ND 82-02합금으로 제작한 유니버셜 조인트의 내환경성이 더욱 향상될 것으로 사료된다.

비틀림 피로내구 시험은 Fig. 10과 같이 유니버셜 조인트 양 끝 요크에 상대 샤프트를 체결하고. 체결부 한 쪽 끝단부를 고정한 후에 실차각 상당 기준으로 장착하여 부하토크 ±29.4 Nm, 속도 2.3 Hz에서 100 만회를 수행하여 파손, 변형 및 외관상 유해한 이상이 없어야 한다.

Fig. 11은 비틀림 피로내구 시험을 수행한 후의 유니버셜 조인트를 보여주는 것으로 크랙 및 기타 결함이 없는 건전한 외관을 보이는 것을 알 수 있다.

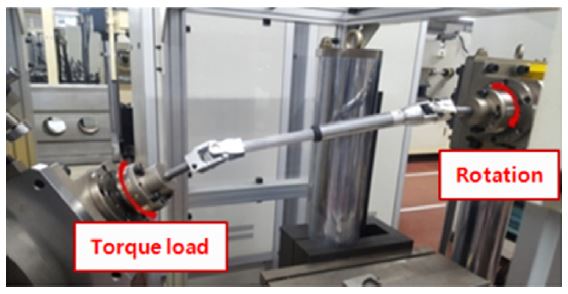

회전내구성 시험은 Fig. 12와 같이 유니버셜 조인트 양 끝 요크에 상대 샤프트를 체결하고, 체결부 한 쪽 끝단부를 고정한 후에 실차각 상당 기준으로 장착하여 부하토크 ±20 Nm, 속도 0.53 Hz에서 100만회를 수행하여 파손, 변형 및 외관상 유해한 이상이 없어야 한다.

Fig. 13은 비틀림 피로내구 시험을 수행한 후의 유니버셜 조인트를 보여주는 것으로 크랙 및 기타 결함이 없는 건전한 외관을 보이는 것을 알 수 있다.

3. 결 론

스틸재 유니버셜 조인트를 알루미늄 유니버셜 조인트로 대체하기 위하여, 기존에 저온환경상의 연구결과만 존재하고 고온환경에서는 미연구되었던 내열성 및 내환경성을 확보한 알루미늄 합금개발, 알루미늄 단품과 조립품 개발 및 고온 내환경 시험과 내부식성 시험 등의 신뢰성 평가를 통하여 다음과 같은 결론을 얻었다.

- 1) 개량합금인 ND 82-02합금이 기초 합금인 Al 6082 합금보다 상온인장강도와 고온인장강도가 각각 21.2 %(71.3 MPa)와 27.5 %(68.2 MPa)가 향상되었으며, 개량한 ND 82-02합금의 상온인장강도 대비 고온인장강도의 하락률이 약 22.4 %으로 기초 합금 Al 6082 합금의 하락률(26.3 %)보다 낮아 고온안정성이 우수함을 알 수 있었다.

- 2) 고온노출 후 인장시험결과, 기초 합금인 Al 6082합금과 개량합금인 ND 82-02합금은 300 hr 노출 시까지 인장강도 및 항복강도가 급격히 감소하였으나, 300 시간 이후로는 강도저하가 거의 없음을 알 수 있었다. 즉, 내열알루미늄은 300 시간까지 고온노출 후 인장강도를 최대화할 수 있도록 개발되어야 함을 알 수 있었다.

- 3) Base 합금 Al 6082를 개량한 ND 82-01합금을 적용한 알루미늄 유니버셜 조인트 단품을 제작하여 샤프트 요크 인장시험 및 치수정밀도 측정, 스플라인 샤프트 인장시험 및 비틀림 강도 시험 및 튜브 요크 인장시험 및 치수정밀도 측정 등의 평가를 통하여 개발된 내열알루미늄(ND 82-01) 합금의 차량적용 가능성을 확인하였다.

- 4) 기초 합금 Al 6082를 개량한 ND 82-01합금을 적용한 알루미늄 유니버셜 조인트 조립품을 제작하여 상온 비틀림 강도시험, 환경내구시험 후 비틀림 강도시험, 비틀림 피로내구 시험 및 회전내구성 시험 등의 평가를 통하여 개발된 내열알루미늄(ND 82-01) 합금의 차량적용 가능성을 확인하였다.

- 5) 스틸재 유니버셜 조인트의 중량은 1,085 g이며, 개발된 내열알루미늄 유니버셜 조인트의 중량은 795 g이었다. 즉, 개발된 내열알루미늄 유니버셜 조인트가 스틸재 유니버셜 조인트보다 26.64 % 경량화되었음을 알 수 있었다.

Acknowledgments

본 논문은 산업통상자원부 및 한국산업기술평가관리원의 소재부품기술개발-소재부품이종기술융합형 사업(10067281, 기존 Steel 대비 30% 경량화된 고온 내환경 성능(200 °C)을 만족하는 300MPa급 알루미늄 적용 초고강성 경량 인텀 샤프트 Ass’y 개발)의 지원을 받아 수행되었음.

References

-

J. S. Park, S. Y. Sung, B. S. Han, C. Y. Jung and K. A. Lee, “High Temperature Fatigue Deformation Behavior of Automotive Heat Resistant Aluminum Alloys,” Korean Journal Metals and Materials, Vol.48, No.1, pp.28-38, 2010.

[https://doi.org/10.3365/KJMM.2010.48.01.028]

- G. H. Kim, Technical Support for Manufacturing of Heat Resistant and Wear Resistant Aluminum Alloys as Automotive Components, Korea Institute of Machinery and Materials, 2007.

-

S. J. Lee, H. J. Lee, K. M. Koo and J. H. Woo, “Effects Analysis of I-Shaft Torque Modulation according to the True Position of Yoke Bearing Hole,” Transactions of KSAE, Vol.25, No.6, pp.742-749, 2017.

[https://doi.org/10.7467/KSAE.2017.25.6.742]

- K. H. Choi, Y. K. Jeong, B. G. Lee and H. Y. Kim, “Finite Element Analysis and Shape Design for Coated Intermediate Shaft of Steering System,” KSAE Spring Conference Proceedings, pp.1284-1288, 2009.

- S. G. Kim, W. S. Yoo and J. B. Kim, “Design and Analysis of Intermediate Shaft of the Steering System using Vehicle Dynamics Program CADyna,” Transactions of KSAE, Vol.10, No.3, pp.185-191, 2002.

-

M. L. Culpepper and S. Szczesny, “Design of a Compliant Revolute Mechanism for Accurate Dynamic Characterization of Automotive Steering Columns,” ASME International Design Engineering Technical Conferences and Computers and Information in Engineering Conference, 2004.

[https://doi.org/10.1115/DETC2004-57608]

- H. S. Yoon, C. Kim, M. S. Moon and S. Y. Oh, “Design of a Composite Propeller Shaft with the Reduced Weights and Improved NVH,” Transactions of KSAE, Vol.11, No.1, pp.151-159, 2003.

- W. J. Jung, G. T. Kim, J. Y. Oh and S. Y. Park, “Study for Steering Ratio Variation according to Tilt Angle of Tilt Type Steering Column,” KSAE Annual Conference Proceedings, pp.1751-1755, 2010.

-

D. H. Park, J. H. Kim, S. W. Choi and J. M. Lee, “Study on Cryogenic Mechanical Behavior of 6000 Series Aluminum Alloys,” Journal of Ocean Engineering and Technology, Vol.29, No.1, pp.85-93, 2015.

[https://doi.org/10.5574/KSOE.2015.29.1.085]