국내 경유 대체연료로써 커피박 바이오오일 혼합연료의 압축착화엔진 적용성에 관한 연구

Copyright Ⓒ 2020 KSAE / 173-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The interest in the bio-oil production technology is increasing due to the environmental pollution and energy demand. Bio-oil is a liquid fuel obtained by pyrolyzing the lignocellulosic biomass. Bio-oil, however, has poor fuel properties for direct use in the internal combustion engine; hence, the fuel properties must be improved by adopting an upgrading method. The simplest such method is mixing bio-oil with diesel and alcohol. This direct mixing method has advantages, such as in terms of the calorific value, cetane number, and dissolution of solid particles. In this study, coffee grounds bio-oil was mixed with diesel, n-butanol, and cetane enhancement of 2-EHN, and was applied to a direct-injection compression ignition engine. Engine experiments were conducted under a 2~10 bar IMEP load and 600, 900, and 1200 bar injection pressure using four mixed fuels and diesel. The experiment results showed that the combustion behaviors of all the fuels were comparable to one another, and that the THC, CO, and NOx emissions of the mixed fuels were similar to those of diesel, but the PM mass concentration decreased.

Keywords:

Bio-oil, Coffee grounds, Biomass, Fast pyrolysis, Compression Ignition, Direct injection키워드:

바이오 오일, 커피박, 바이오매스, 급속 열분해, 압축착화, 직접분사1. 서 론

환경오염 및 기후변화, 증가하는 에너지 수요에 따른 에너지 고갈문제를 해결하기 위해 화석연료를 대신할 신재생에너지원을 확보하기 위한 세계적인 노력이 지속되고 있다. 2017년 국내에서는 2030년까지 재생에너지 발전비율을 20 % 늘리기 위해 재생에너지 발전 설비용량을 15.1 GW에서 2030년 63.8 GW로 늘리는 재생에너지 3020 이행계획을 발표했다. 국내에서는 재생에너지를 태양광, 태양열, 풍력, 수력, 바이오매스, 해양, 폐기물, 그리고 지열을 통해 얻은 에너지로 정의하고 있으며 재생에너지 3020 계획을 통해 태양광과 풍력 그리고 바이오 매스 발전 설비를 늘릴 계획을 갖고 있다. 신규 발전시설의 대부분은 태양광과 풍력 발전소가 차지하지만 발전량으로 보았을 때 바이오 에너지는 여전히 화석연료를 대신해 에너지를 안정적으로 공급할 중요한 수단 중 하나이다.1)

최근 바이오 에너지 생산 기술 중, 바이오 오일 생산기술에 대한 관심이 증가하고 있다. 바이오 오일은 식물계 바이오매스 구성 고분자 화합물인 리그노셀룰로오즈(Lignocellulouse)를 열분해해 생산하는 액상의 연료이다. 식물계 바이오 매스를 사용하기 때문에 원료가 열화학적 공정을 통해 생산되고 사용되는 과정에 발생하는 이산화탄소를 식물의 생장과정을 통해 줄여 전주기에서 발생하는 이산화탄소 양을 줄이는 탄소중립성(Carbon-neutral)을 갖는다. 대표적인 바이오 매스 형태인 칩이나 펠렛(Pellet)보다 2배 이상 에너지 밀도가 높고 액상의 형태로서 기존의 고체 바이오매스에 비해 취급성이나 운송 부분에서 장점을 갖고 있다.

바이오 오일의 열화학적 특성은 원료에 따라 약간씩 달라지지만, 공통적으로 높은 수분과 산소, 낮은 착화성, 높은 점도와 산성을 보인다. 이러한 특징은 바이오 오일의 내연기관 직접 적용이 어렵게 하는 요소이다. 높은 산성으로 인해 연료 공급계가 부식되거나 중합체와 타르같은 고체입자들이 연료 공급계에 축적되어 시스템 성능 저하 문제를 발생시킨다. 이러한 문제를 해결하고 바이오 오일을 엔진에 적용하기 위해서는 다양한 고급화 방법을 통해 연료 물성치를 개선시켜야 한다. 가장 많이 사용되는 방법은 착화성과 발열량이 높은 디젤과 바이오 오일을 혼합하는 방법이 있다. 하지만 디젤과 바이오 오일의 다른 극성으로 인해 단순 혼합할 경우 상분리가 발생한다. 상분리를 막고 적절한 혼합도를 유지하기 위해 계면활성화제(Surfactant)를 통해 유상액(Emulsion)으로 만드는 방법이나 알코올을 유기용매로 사용하는 방법이 있다. 유상액으로 제조 시 바이오 오일과 디젤을 유화(Emulsification)하기 위해 열을 가해 교반 하는 과정이 추가적으로 필요하고 시간이 지나면 다시 상이 분리되어 재 교반 해야 하는 문제를 갖고 있다. 또한, 유화 후에도 유상액의 부식성으로 인해 연료 공급계 부식하는 문제가 존재 한다.2) 반면에 알코올을 유기용매로 사용하는 방법은 점도와 발열량 그리고 착화성을 개선하고 소요되는 시간과 비용 역시 유상액 제작 방법에 비해 경쟁력을 갖는다. 사용되는 알코올은 주로 메탄올, 에탄올이나 부탄올을 사용하며 탄소사슬의 길이가 길수록 혼합연료의 발열량, 증발잠열과 같은 물성치들이 실제 엔진 적용에 적합 해진다.3)

따라서 알코올을 유기용매로 사용한 혼합 연료를 압축착화 엔진에 적용한 다양한 연구들이 진행되었다. 대부분의 연구에서 바이오 오일을 디젤과 혼합했음에도 불구하고 디젤-바이오 오일-알코올의 자발화 성능이 여전히 압축착화 엔진에서 사용되기에 낮아서 2-Ethyl hexyl nitrate(2-EHN), Diglyme, Polyethylene glycol(PEG-400)과 같은 세탄가 향상제를 추가로 혼합하였다. 간접분사/직접분사/이중분사 방식과 같은 다양한 연료분사장치가 장착된 압축착화 엔진에서 연구가 진행되었는데 대부분은 별다른 부품 개조 없이 안정적으로 연소하였으며 장시간 운전 가능성에 대한 연구결과도 보고되었다.4-6) 기존 연구결과에서는 혼합연료를 압축착화 엔진에 적용 시 미연탄화수소와 일산화탄소 배출은 증가하고 질소산화물과 입자상물질은 저감되는 공통적인 결과를 보고하고 있다. 이러한 결과의 원인으로는 혼합연료의 높은 점도로 인한 분무특성과 연료내 산소 함유가 연소성능과 배출 특성에 영향을 주는 것으로 보고 있다.7)

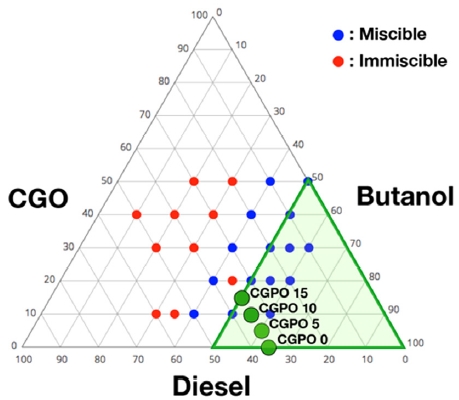

본 연구는 커피박을 원료로 하는 바이오 오일(Coffee ground pyrolysis oil, CGO)을 부탄올과 디젤을 혼합해 제작한 혼합연료를 직접분사식 압축착화 엔진에 적용하고자 하였다. 이를 위해 먼저, 혼합연료가 적절한 혼합성을 보이는 비율을 찾기 위해 디젤, 부탄올, CGO의 비율을 바꾸어 가며 샘플 연료를 제작하여 Ternary Plot을 작성하였으며, CGO가 포함되지 않은 n-부탄올 60 %, 디젤 35 %, 2-EHN 5 %가 포함된 연료를 기본 연료로 정하였다. 기본연료에서 부탄올 비율을 줄이고 CGO 비율을 늘리는 방식으로 CGO의 비율을 0 %에서 15 %까지 5 %씩 증가시킨 혼합연료를 제조하였으며 디젤을 포함해 총 5종의 연료를 직접분사식 단기통 디젤 엔진에 적용하였다. 이때 분사압력은 600 bar, 900 bar,1200 bar로 변경해 가며 실험을 진행하였으며, 부하는 IMEP 2 bar~10 bar로 설정하였다. 실험 엔진을 중심으로 여러 계측장치를 설치하여 연료 및 부하별 연소 성능과 배출 특성을 대한 실험적으로 연구를 진행하였다.

2. 실험 장치 및 방법

2.1 실험 연료 및 실험장치

본 실험에 사용한 바이오 오일은 커피박을 원료로 사용해 2초 이내 무산소 상태에서 500 °C 이상의 고온으로 가열하는 급속열분해(Fast Pyrolysis) 과정을 통해 제조한 커피박 바이오 오일이다. 2017년 국제커피협회(ICO, International Coffee Organization)에 따르면, 한국은 2017년 7위의 커피 수입국으로 한 해 동안 290만 포대(60 kg 1포대)를 수입하였으며 최근 10년 동안 수입량이 지속적으로 증가하고 있다.8) 하지만 수입된 생두의 0.2 %만이 커피를 내리는데 사용되고, 나머지는 모두 일반쓰레기로 버려진다. 커피박 발생량에 대한 정확한 통계는 없지만, 2012년 국립환경과학원의 자료에 따르면 연간 약 10만톤의 커피박이 발생하며 퇴비로 사용되거나 일반 쓰레기로 버려진다.9) 커피박을 원료로 생산한 바이오 오일은 목질계 바이오 오일과 비교했을 때, 탄소와 지방 함량이 높아 발열량이 1.5배 정도 높기 때문에 연료 소비율 측면에서 강점을 갖고 국내에서 발생하는 커피박 뿐만 아니라 커피 주생산국에서 발생하는 상품성이 없는 커피들을 이용해 안정적으로 원료를 공급받을 수 있다.

CGO의 발열량과 착화성 향상을 위해서 디젤 연료와 혼합하였으며 유기용매로 n-부탄올을 사용하였다. 기존 연구에 따르면 바이오 오일의 물리적 고급화를 위한 알코올 유기용매로는 주로 부탄올과 에탄올이 사용되는데 부탄올의 발열량과 세탄가가 에탄올에 비해 높을 뿐만 아니라 바이오 오일에 존재하는 타르나 중합체같은 고형입자를 용해와 같은 장점이 알려져 있다.10) 혼합연료를 엔진에 적용했을 때 안정적인 성능이 보장되기 위해선 연료의 혼합성(Miscibility)을 적절히 분석해야 한다. 따라서 연료의 비율에 따른 혼합성을 분석하기 위해 50 mL 용기에 CGO-디젤-부탄올을 다양한 비율로 섞어 혼합성를 분석하였다. 육안으로 혼합도를 분석하였으며 혼합가능(Miscible)과 혼합불가능(Immiscible)로 나누어 Fig. 1의 Ternary Plot에 도시하였다. 육안으로 혼합성을 파악 시, 연료 비율에 따른 혼합성을 정확히 분석하기 어렵지만 경향을 확인할 수 있었다. 서로 극성이 다른 CGPO나 디젤이 전체 연료에서 차지하는 비율이 증가할수록 연료의 상이 불안정해 상분리가 발생하였고, 유기용매인 부탄올의 양이 증가할수록 안정적으로 혼합되는 것을 확인하였다. 부탄올 비율이 50 % 이상인 영역에서 안정적으로 혼합되었고 이 영역을 Fig. 1의 Ternary Plot에 녹색 영역으로 표시하였다. 혼합성 분석 결과를 바탕으로 CGPO를 15 %까지 첨가했을 때 안정적으로 혼합되는 연료에 추가적인 착화성 개선을 위해 부탄올을 5 % 줄이고 세탄가 향상제인 2-EHN을 5 %를 첨가한 연료를 기본연료로 정하였다. 기본연료는 부탄올 60 wt%, 디젤 35 wt%, 그리고 2-EHN 5 wt%의 비율로 혼합하였다. 기본연료에서 부탄올 양을 줄이고 CGO를 늘리는 방식으로 CGO를 0~15 %까지 5 %씩 첨가하여 기본연료를 포함한 총 4종의 연료를 제작하였다. 구성연료의 물성치를 공인 분석기관인 한국석유품질관리원에 의뢰하여 분석하였으며 이를 Table 1에 나타내었다. Table 2에는 혼합연료의 연료별 구성비와 주요한 연료 물성치를 나타내었다.

2.2 실험 방법

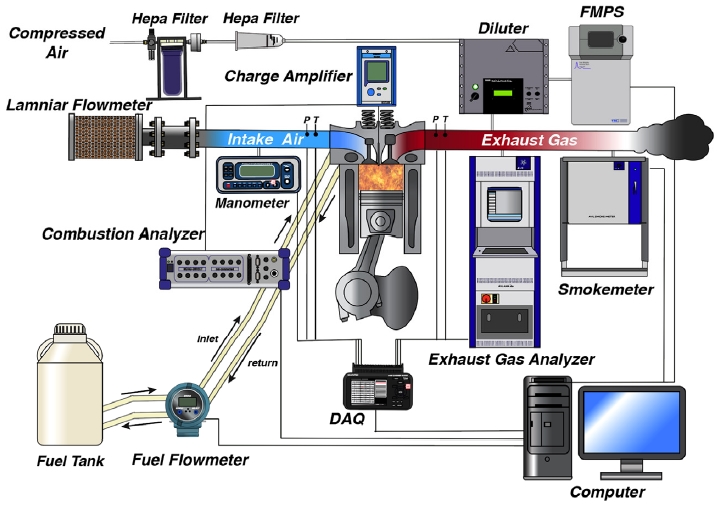

본 연구에서 제작한 4종의 연료와 디젤에 대해 직접 분사식 압축착화엔진에서 실험을 진행하였다. Fig. 2에는 사용한 엔진과 계측장치의 개략도를 나타내었다. 사용된 엔진은 Bosch사의 커먼레일 분사 시스템이 장착된 직접분사 방식의 단기통 압축착화 엔진으로 연료 탱크로부터 저압, 고압 펌프를 거쳐 가압된 연료를 인젝터를 통해 분사한다. 사용 인젝터는 서보-유압 솔레노이드 타입으로 픽앤홀드(Peak & hold) 파형을 드라이버로부터 받아 인젝터의 개폐기간을 조절해 분사량을 제어한다. 인젝터 제어는 인젝터 드라이버(Zenobalti, ZB-5040)을 사용하였으며 커먼레일 내 연료 압력은 커먼레일 제어기(Zenobalti, ZB-9013P)를 통해 제어하였다. 부하는 100 kW급 DC 동력계를 통해 제어하였다. 엔진의 세부사양은 Table 3에 나타내었다.

본 연구에 사용된 계측 장치는 다음과 같다. 우선 흡기와 배기의 온도와 압력을 측정하기 위해 흡배기관에 열전대와 압력센서를 설치하였다. 연료소모량을 계산하기 위해 초음파 방식의 연료유량계(Micro Motion CMFS010, Emerson, USA)를 사용하였다. 흡기 공기량은 흡기구에 층류유량계(Z50MY15, Meriam, USA)를 장착해 마노미터(FCO510, Furness Controls, USA)를 이용하여 차압을 측정한 후 흡기온도를 고려해 계산한 값을 사용하였다. 실린더 내 압력은 글로우 플러그 위치에 압력센서 어댑터(6542Q600, Kistler, Switzerland)에 압전식 압력센서(6056A, Kistler)를 장착하여 측정하였다. 압력센서에서 발생한 신호는 Charge Amplifier(5018A, Kistler)에서 증폭된 후 엔진 크랭크에 설치된 엔코더 신호와 연동하여 도시유효압력 및 연소 안정성을 계산하였다. 각 변수는 250회 엔진 사이클을 수집하여 평균값을 사용하였다.

배출가스에 포함된 가스 상 물질인 미연탄화수소(UHC, Unburned hydro carbon), 일산화탄소(CO, Carbon monoxide), 그리고 질소산화물(NOx, Nitrogen oxide)을 측정하기 위해 배출가스 분석계(AMA I-60, AVL, Austria)를 사용하였다. 배출가스에 포함된 입자상 물질(PM, Particulate matter)의 중량농도는 Smoke meter(415S, AVL, Austria)로 측정하였고 입경별 수농도는 FMPS(Fast Mobility Particle Sizer 3091, TSI, USA)를 사용해 측정하였다. 배출가스에 포함된 휘발성 물질을 제거하고 장비에 사용할 수 있는 수준의 농도로 희석하기 위해 배출가스 희석기(DEED, Dekati, Finland)를 사용하여 100:1 수준으로 배출가스를 희석하였다. 실험은 IMEP 2~10 bar까지 2 bar 간격으로 진행되었으며, 1500 rpm의 엔진 회전 속도로 분사압력을 600, 900, 1200 bar로 바꾸어 가며 진행하였다. 분사 시기는 각 연료마다 최고 연소압을 보이는 지점을 선택하여 분사하였다. 실험 전 디젤 연료로 10분 동안 작동하여 예열시켰으며, 연료를 교환하기 전 연료 공급계 내에 잔류한 연료를 완전히 제거함으로써 다음 시험 연료와 혼합되는 것을 방지하였다.

3. 실험 결과 및 고찰

3.1 연소압력 및 열방출율 결과

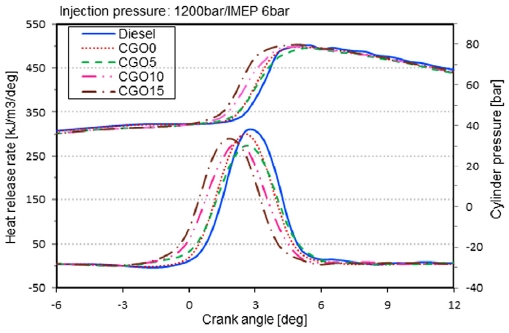

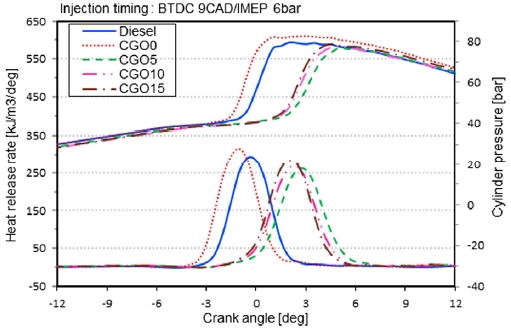

각 연료별 최적 분사시기를 평가하기 위하여 IMEP 6 bar, 분사압력 1200 bar 조건에서 분사시기를 BTDC 6 CAD ~ BTDC 18 CAD까지 변경하면서 연소압력과 열방출율을 측정하였다. Fig. 3은 분사기기가 BTDC 9 CAD인 조건에서 각 연료 별 연소압력과 열방출율을 나타낸 그래프이다. 결과를 살펴보면 기본 연료인 CGO 0(부탄올 60 %+디젤 35 %+2-EHN 5 %) 연료의 자발화 성능이 가장 우수하였으며 CGO를 혼합한 연료는 디젤에 비하여 자발화 특성이 낮았다. CGO 혼합연료 간에는 바이오 오일의 비율이 높을수록 자발화 특성이 약간 우수한 결과를 보였다. 디젤과 CGO가 혼합되지 않은 기본연료에 CGO 혼합연료의 경우 연소시작 시점이 2.5~4 CAD 지각 되는데 이를 고려하여 이후의 실험에서는 디젤과 CGO 0 연료에 비하여 CGO 혼합연료의 분사시기를 3 CAD 진각 시켜서 연소 상을 최대한 일치시켰다.

Cylinder pressure & heat release rate at IMEP 6 bar (Injection timing: BTDC 9CAD, Injection pressure: 1200 bar)

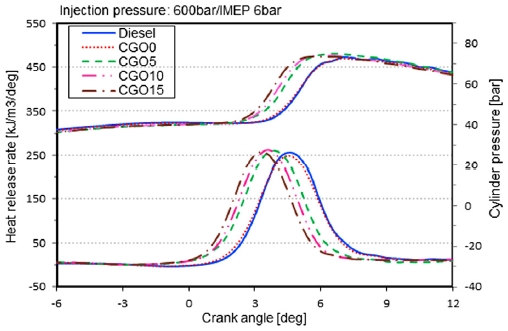

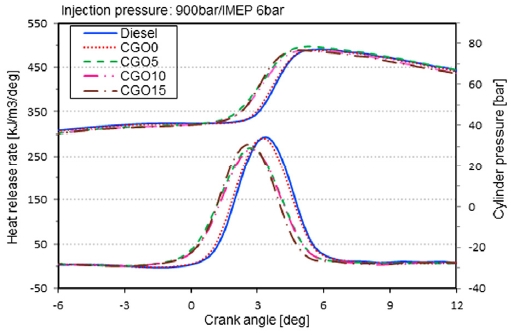

Figs. 4~6은 분사 압력에 따른 연료별 연소 성능을 조사하기 위해 IMEP 6 bar로 부하를 고정하고 분사 압력을 600, 900, 1200 bar로 바꿔가면서 측정한 실린더 압력과 열방출율을 각각 나타낸 것이다. 분사 시기는 최대 연소압이 나타나는 분사시기를 기준으로 디젤 및 CGO 0 연료의 경우 BTDC 6 CAD, CGO 포함 연료들은 BTDC 9 CAD로 차등하여 적용하였다. 먼저 실린더 압력을 보면 전체적으로 최대 연소압은 동등한 수준으로 평가되었으며 CGO 포함 연료들은 분사 시기가 디젤이나 CGO 0보다 3 CAD 진각 되었으므로 디젤이나 CGO 0에 비해 연소상 자체도 진각 됨을 알 수 있었다. 분사시기가 동일한 연료별로 연소 상을 비교해 보면 그 차이가 크지 않으며 분사 압력이 증가할수록 연료들 간의 연소 상 차이가 줄어드는 것을 알 수 있다. 이는 분사 압력이 증가하면서 연료의 미립화 특성이 개선되어 연료별 미립화 특성 차이가 감소한 것으로 판단된다.

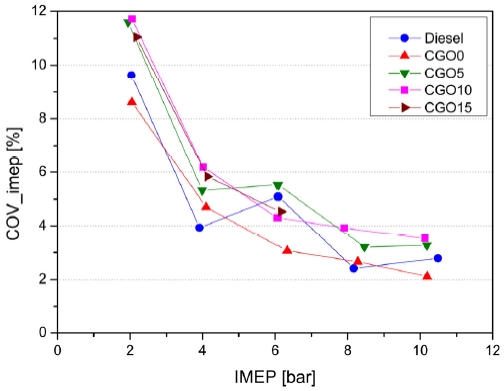

연료별 연소 안정성을 평가하기 위하여 부하에 따른 연료별 COVimep 결과를 Fig. 7에 나타내었다. COVimep는 연속된 250회의 엔진 사이클의 IMEP 값의 변동계수로서 IMEP 평균에 대한 표준편차의 퍼센트 비율로 나타내며 일반적으로 COVimep가 5 % 이하일 때 안정적인 연소로 간주할 수 있다. 모든 연료에 대해 저부하 영역인 IMEP 2 bar를 제외하고는 6 % 이내의 COVimep 특성을 가지는 것으로 보아 IMEP4 bar 이상의 부하 영역에서는 안정적인 연소가 진행됨을 알 수 있었다. 또한, 연료별로 살펴보면 CGO가 포함된 혼합연료들이 상대적으로 연소 안정성이 떨어지는 것을 확인할 수 있는데 이는 직분사 디젤엔진에서는 연료의 착화성이 연소에 중요한 영향을 미치는데 상대적으로 착화성이 높은 디젤 및 CGO0 연료가 다른 연료에 비해 안정적이다.

3.2 연소 배출물 특성

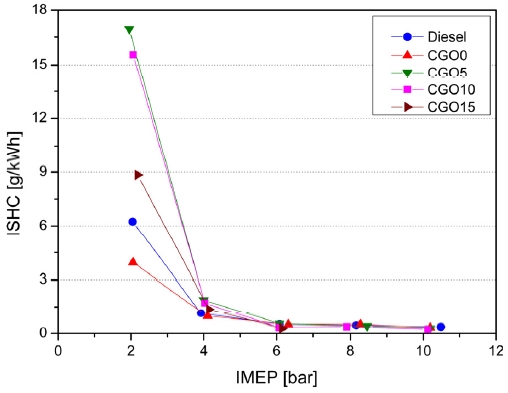

Fig. 8은 엔진의 부하에 따른 도시 미연탄화수소 배출량을 나타낸 것이다. 미연탄화수소는 불완전연소의 지표로서 압축착화 엔진에서는 연료와 공기가 적절히 혼합되지 않아 연료-공기 혼합률이 악화되어 발생하거나, 벽면 소염(Wall-quenching)이나 실화(Misfire)에 의해 발생한다. 먼저 연료별로 보면 저부하 영역에서 CGO를 첨가한 연료의 미연탄화수소 배출량은 디젤 및 CGO 0에 비해 높고 CGO 0은 가장 낮은 배출량을 보이는 것을 알 수 있다. 이러한 특징은 CGO 혼합연료의 경우 연료의 착화성이 낮기 때문에 연소압과 연소온도가 낮은 저부하 조건에서 자발화 특성이 악화되어 미연탄화수소의 배출량이 증가하는 것으로 판단된다. CGO 0 연료의 경우 자발화 특성도 우수하여 안정적인 연소가 발생하며 연료 내에 포함된 산소 성분으로 인해 미연탄화수소가 추가적으로 산화될 수 있기 때문에 배출량이 가장 적다. 이러한 연료별 차이는 저부하에서 고부하로 부하가 증가하면서 연소실 내부온도가 상승함에 따라 자발화 특성이 개선되면서 점차 감소됨을 알 수 있다.

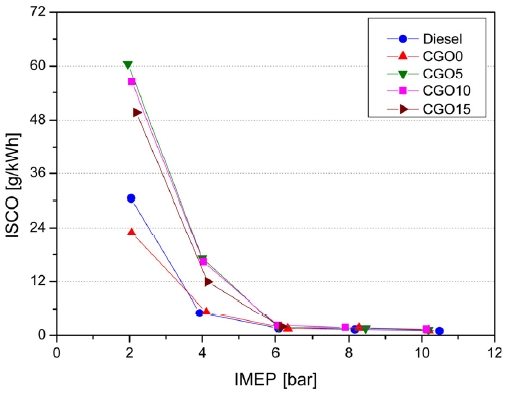

엔진 부하에 따른 연료별 도시 일산화탄소 배출량을 Fig. 9에 도시하였다. 일산화탄소도 미연탄화수소와 마찬가지로 불완전연소의 척도이기 때문에 부하가 증가하면 배출량이 감소하는 Fig. 8과 동일한 경향을 보인다. 연료별 특성 역시 미연탄화수소 배출과 비슷한 경향을 보이는데, CGO가 포함된 연료, 디젤, CGO 0 연료 순으로 배출량이 감소함을 알 수 있다. 압축착화 엔진에서 일산화탄소는 연소실내 국부적인 당량비가 산화가 발생하지 못할 정도로 희박하거나 농후할 때 발생하는데, 상대적으로 점도가 높은 CGO를 포함한 혼합연료가 동일한 분사 압력일 때 미립화 특성이 저하되어 연소 시 국부적인 당량비가 농후하기 때문에 배출이 증가하는 것으로 판단된다.

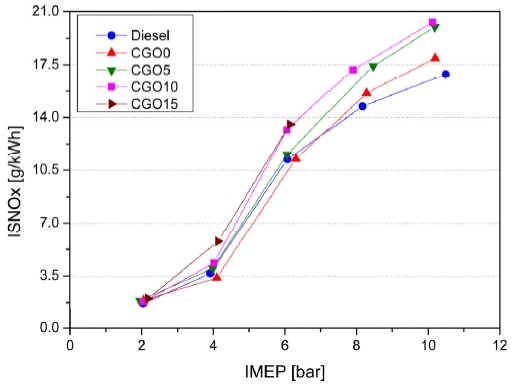

Fig. 10은 엔진 부하에 따른 연료별 도시 질소산화물 배출량을 나타낸 것이다. 연료에 관계없이 엔진 부하가 증가할수록 질소산화물의 배출량이 증가함을 알 수 있다. NOx는 주로 높은 연소실 온도와 압력에 의해 발생하는 Thermal NOx가 가장 높은 비율을 차지한다. 직접분사방식에서는 연료에 따른 실린더 압력과 열방출율 차이가 작기 때문에 결과적으로 비슷한 배출을 보인다. 전체적으로 디젤 및 CGO 0 연료에 비하여 CGO가 혼할 될수록 NOx의 배출량이 증가하는 경향을 보인다. 이는 두 가지 이유로 설명할 수 있다. 첫 번째는, CGO 혼합연료의 분사시기가 3 CAD 진각 되어 예혼합연소과정에 참여하는 연료가 늘어나 최대 열방출율이 상승하고 이로 인해 질소산화물의 배출이 증가하는 것이다. 두 번째는, 연료에 포함된 산소 성분에 의해 연소에 참여하는 전체적인 산소의 증가로 인하여 공연비가 희박해지게 되어 NOx가 증가하게 된다. CGO 혼합연료 내에는 1.3~3.9 %의 수분이 포함되어 있어 연소 온도를 낮출 수 있는 요인이 있지만 본 실험에서는 수분 함유 요인이 전체적인 NOx 저감에 별다른 영향을 미치지 못 한 것으로 판단된다.

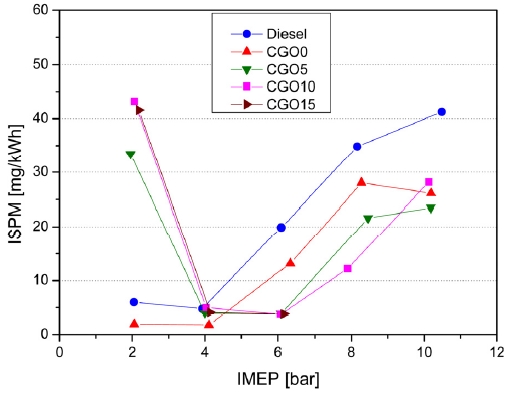

Fig. 11과 12는 엔진 부하에 따른 각 연료별 입자상 물질의 도시 중량농도와 도시 수농도를 나타낸 것이다. 먼저 PM의 중량농도를 나타낸 Fig. 11을 보면, 디젤과 CGO 0에 비해 CGO가 포함된 연료의 경우 저부하인 IMEP 2 bar 조건에서는 연료의 낮은 착화성에 의해 국부적으로 농후한 영역이 존재하여 PM 배출량이 매우 높다가 IMEP 4 bar 기준으로 CGO가 포함된 혼합 연료의 PM 중량농도가 디젤에 비해 낮음을 알 수 있다. 디젤을 제외한 연료들은 연료 내에 산소 성분을 포함하게 되는데 이는 국부적인 농후한 영역을 감소시켜줄 뿐만 아니라 이미 생성된 soot를 산화시켜 주기 때문에 PM의 배출량이 디젤 대비 감소하는 것이다. 디젤의 경우에는 타 연료와 달리 방향족 탄화수소(PAH; Poly Aromatic Hydrocarbon)도 상당량 포함하는데 이는 Soot의 전구체로 작용할 수 있으며 이로 인하여 PM이 다량 배출될 수 있다.

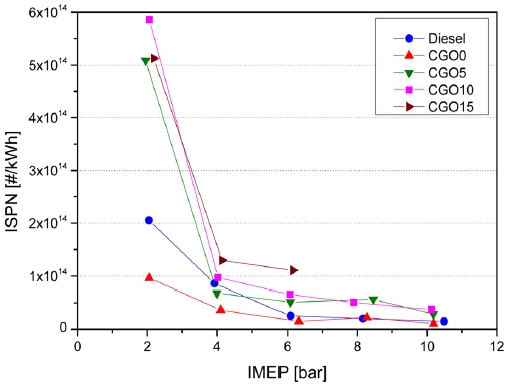

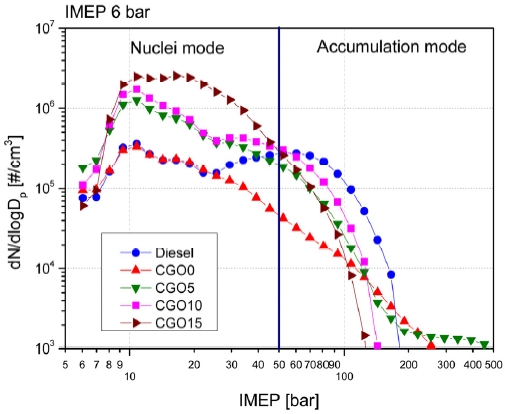

PM 수농도를 나타낸 Fig. 12 결과를 살펴보면, 모든 연료에서 부하가 증가할수록 입자상 물질의 수농도가 급격히 감소하는 것을 알 수 있다. 또한, 디젤 및 CGO 0에 비하여 CGO 혼합연료의 수농도가 높으며 CGO 함량이 증가할수록 수농도도 증가하였다. CGO 함량이 증가할수록 입자상 물질의 수농도는 증가하지만 중량농도는 감소한 것으로 미루어보아 입자상물질의 대부분이 중량 농도에 영향을 미치지 않는 작은 입자들로 구성되어 있다고 추론할 수 있다. 이는 CGO와 부탄올에 포함된 C-O 결합에 의한 것으로 파악된다. 기존 연구에 따르면, 산소와 결합한 탄소는 Soot의 전구체인 방향족 탄화수소나 아세틸렌과 같은 불포화 탄화수소 생성 과정에 참여하지 않는 것으로 알려져 있다.10) 이를 확인하기 위하여 IMEP 6 bar 조건에서 입자상물질의 입경별 수농도 분포를 각 연료별로 측정한 결과를 Fig. 13에 나타내었다.

일반적으로 엔진 배출입자의 경우 PM을 구성하는 단위 입자의 입경 크기를 기준으로 핵모드 영역(Nuclei mode)과 축적모드 영역(Accumulation mode)으로 구분할 수 있다. 50 nm 이하의 입경 크기를 가지는 핵모드 영역에 존재하는 입자들은 PM의 수농도를 지배하며 중량 농도에는 영향을 미치지 못한다. 반면에 50-1000 nm 사이즈의 입경 크기를 가지는 입자들은 축적모드 영역에 속하게 되며 PM의 수농도도다는 중량 농도에 큰 영향을 미친다.11) 디젤과 CGO 0는 30 nm 이하의 크기 영역에서는 입경 분포가 동일하였으나 축적 모드 영역에서는 디젤의 수농도가 상당히 높게 나타나 있으므로 중량 농도 또한 매우 높게 측정된다. CGO가 포함된 혼합연료들의 경우에는 핵 모드 영역에서는 디젤에 비하여 수농도가 매우 높게 측정이 되었으며 축적모드에서는 낮게 측정되었다. 이로 인하여 디젤에 비하여 PM의 중량 농도가 낮게 측정된다.

4. 결 론

본 연구에서는 커피박을 원료로 제조한 커피박 바이오 오일을 디젤, n-부탄올, 세탄가 향상제인 2-EHN와 혼합하여 제조한 혼합 연료를 직접분사 방식의 압축착화엔진에 적용하여 연소 성능과 배출 특성을 실험적으로 분석하였다.

이를 위해, 구성 연료의 혼합비율에 따른 혼합도를 Ternary Plot에 나타내었으며 적절한 혼합도를 보이는 혼합 가능 영역을 확인하고 CGO를 15 %까지 첨가했을 때 안정적으로 혼합되는 연료를 기본 연료로 선택하였다. 기본연료에서 CGO의 비율을 늘리고 동일 비율 부탄올을 줄이는 방식으로 5 %씩 15 %까지 CGO의 비율을 늘려서 기본 연료를 포함해 총 4종의 혼합연료를 제조하였다. 이렇게 제조한 연료를 직접분사 방식의 압축착화 엔진에 적용하여 연구한 결과, 다음과 같은 결론을 얻을 수 있었다.

- 1) 연소실 압력 및 열방출율 측정 결과 디젤 및 CGO 0비하여 CGO가 포함된 혼합연료의 점화지연 시기가 길어짐을 확인하였다. 분사 압력이 증가하면 연료별 분사시기에 차이가 있음에도 불구하고 연소 상 차이는 감소하였다.

- 2) 연소 안정성 지표인 COVimep의 경우 모든 연료에서 저부하 영역인 IMEP 2 bar를 제외하고는 6 % 이내의 값을 보여 주었으며, 연료별로 보면 디젤이 다른 연료에 비해 상대적으로 연소 안정성이 우수하였다. 이는 상대적으로 자발화 특성이 우수한 디젤이 다른 혼합 연료에 비해 안정적으로 연소하기 때문이다.

- 3) 불완전연소의 지표인 미연탄화수소와 일산화탄소는 모두 저부하에서는 CGO를 포함한 혼합 연료가 디젤보다 상당히 높은 배출량을 보였고, 기본 연료는 디젤보다 낮은 배출량을 보였다. 이러한 연료 별 차이는 부하가 증가하면서 감소하였다. 질소산화물의 경우, 모든 연료에서 부하가 증가하면서 배출량이 증가하였고 CGO를 포함한 혼합연료의 배출량이 디젤에 비해 높은데 이는 빠른 분사시기 및 연료에 포함된 산소 성분에 의한 것으로 파악된다.

- 4) 연료에 포함된 산소 성분으로 인하여 혼합 연료의 PM 중량농도는 디젤에 비해 낮고, 수농도는 디젤보다 높은 배출량을 보였다. 핵모드 영역과 축적모드 영역에서의 연료별 수농도 분포를 비교한 결과, CGO의 혼합율이 증가할수록 핵모드 영역에 포함된 입자의 수농도가 증가함을 알 수 있다. 이는 CGO 내에 포함되어 있는 산소 성분에 의해 입자상 물질 생성의 전구체 역할을 하는 PAH나 불포화 탄화수소의 생성을 방지하여 대부분 핵모드 영역 입자로 배출되는 것으로 판단된다.

Acknowledgments

본 연구는 한국기계연구원의 창의형융합사업인 “안정화공정이 결합된 급속열분해를 통한 바이오원유 제조와 초임계유체를 이용한 바이오원유의 촉매탈산소 기술개발” 사업의 연구비로 수행되었으며, 이에 감사의 뜻을 표합니다.

References

- Ministry of Trade, Industry and Energy, Renewable Energy 2030 Implementation Plan, 2017.

-

M. Ikura, M. Stanciulescu and E. Hogan, “Emulsification of Pyrolysis Derived Bio-oil in Diesel Fuel,” Biomass & Bioenergy, Vol.24, No.3, pp.221-232, 2003.

[https://doi.org/10.1016/S0961-9534(02)00131-9]

- P. Weerachanchai, C. Tangsathitkulchai and M. Tangsathitkulchai, “Phase Behaviors and Fuel Properties of Bio-oil-diesel Alcohol Blends,” World Academy of Science, Engineering and Technology, Vol.56, pp.387-393, 2009.

-

S. Lee, K. Kang, M. Kim and J. Lim, “Performance and Emission Characteristics of an IDI Diesel Generator Fueled with Wood Pyrolysis Oil/Butanol Blends Fuels,” Transactions of KSAE, Vol.25, No.3, pp.380-388, 2017.

[https://doi.org/10.7467/KSAE.2017.25.3.380]

- T. Y. Kim, S. H. Lee, H. S. Kim, Y. U. Jang and K. Y. Kang, “A Feasibility of Using Wood Pyrolysis Oil-Butanol Blended Fuels in a High Compression Ratio Diesel Engine,” KSAE Spring Conference Proceedings, pp.242-243, 2014.

-

T. Y. Kim and S. H. Lee, “Combustion and Emission Characteristics of Wood Pyrolysis Oil-butanol Blended Fuels in a DI Diesel Engine,” Int. J. Automotive Technology, Vol.16, No.6, pp.903-912, 2015.

[https://doi.org/10.1007/s12239-015-0092-4]

-

D. Mohan, C. U. Pittman and P. H. Steele, “Pyrolysis of Wood/Biomass for Bio-oil: A Critical Review,” Energy & Fuels, Vol.20, No.3, pp.848-889, 2006.

[https://doi.org/10.1021/ef0502397]

- International Coffee Organization, Imports by All Importing Non-member Countries, http://www.ico.org/Market-Report-17-18-e.asp, , 2018.

- Report of National Institute of Environmental Research, Study on Integrated Management of Organic Waste, NIER-RP2012-264, 2012.

-

C. K. Westbrook, W. J. Pitz and H. J. Curran, “Chemical Kinetic Modeling Study of the Effects of Oxygenated Hydrocarbons on Soot Emissions from Diesel Engines,” The Journal of Chemical Physics, Vol.110, No.21, pp.6912-6922, 2006.

[https://doi.org/10.1021/jp056362g]

-

D. B. Kittelson, “Engines and Nanoparticles: A Review,” Journal of Aerosol Science, Vol.29, Issues 5-6, pp.575-588, 1998.

[https://doi.org/10.1016/S0021-8502(97)10037-4]