구동 및 충전이 가능한 초소형 전기차 스마트 인버터 토폴로지 연구

Copyright Ⓒ 2020 KSAE / 172-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Inverters have been used mostly for driving, and the cases of attempting to charge with inverters have been increasing of late. The inverter is used for driving and charging to reduce costs and volume. In this study, a topology of charging using an inverter for micro electric vehicles(EVs) was proposed, which was verified using a modeling tool. It was confirmed by the simulation result that the input voltage can be stepped up and stepped down when the inverter phase is separated. Thus, a charging topology using a motor and a phase-separated inverter is proposed in this paper.

Keywords:

Topology, Inverter, Charging, Micro EV, Integration키워드:

토폴로지, 인버터, 충전, 초소형전기자동차, 통합1. 서 론

최근 다양한 전기 이륜차를 비롯하여 초소형 전기차가 출시되고 있다. 이러한 시스템은 대부분 220 VAC를 통해 일정 전압의 DC 형태로 전압을 변환하여 충전을 수행한다. 현재까지 이러한 초소형 전기차의 배터리 시스템은 다양한 모델이 사용되고 있어 배터리 셀타입, 전압, 전류 용량 등이 다르다. 따라서 초소형 전기차의 경우 배터리와 직접 연결된 급속충전기 관련 표준화가 난해하며 이를 해결하기 위한 다양한 시도가 이루어지고 있다.

또한 초소형 전기차의 충전기가 고장인 경우 해당 업체의 충전기를 구하지 못하여 비슷한 전압 레벨을 갖는 AC-DC 어댑터를 사용하여 충전을 하는 경우가 있다. 이런 경우 배터리 전압 레벨과 매칭이 되지 않는 경우가 있고 심한 경우 과충전으로 인한 화재의 위험이 있다.

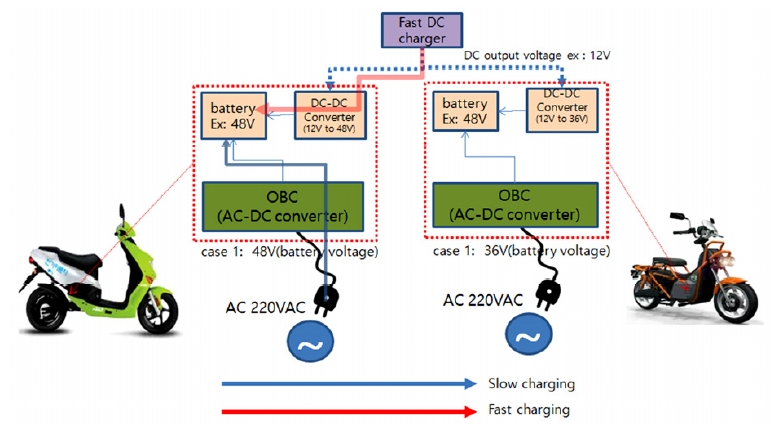

근본적으로 급속충전 문제를 해결하기 위해서는 급속 충전기는 일정 DC 전압을 출력하여야하고 경우에 따라 초소형 전기차의 내부에 DC-DC컨버터가 내장되어 있어 배터리 전압레벨로 적절하게 낮추어 충전을 시도하기도 한다.1) Fig. 1은 12 V 직류 전압이 출력되는 급속충전기의 경우 DC-DC컨버터 기능이 내장된 초소형 전기차의 충전 시스템을 보여준다.

본 논문에서는 DC-DC 컨버터 역할을 인버터가 수행하도록 하여 충전기 역할을 할 수 있는 방법에 대해 제안하고 제안한 토폴로지를 Matlab으로 시뮬레이션 하여 충전 기능을 검증하였으며 제안한 토폴로지를 이용하여 스위치를 장착한 보드 및 모터, 배터리 등 부품을 이용하여 충전이 가능함을 입증하였다.

2. 본 론

2.1 충전이 가능한 기존 인버터 토폴로지

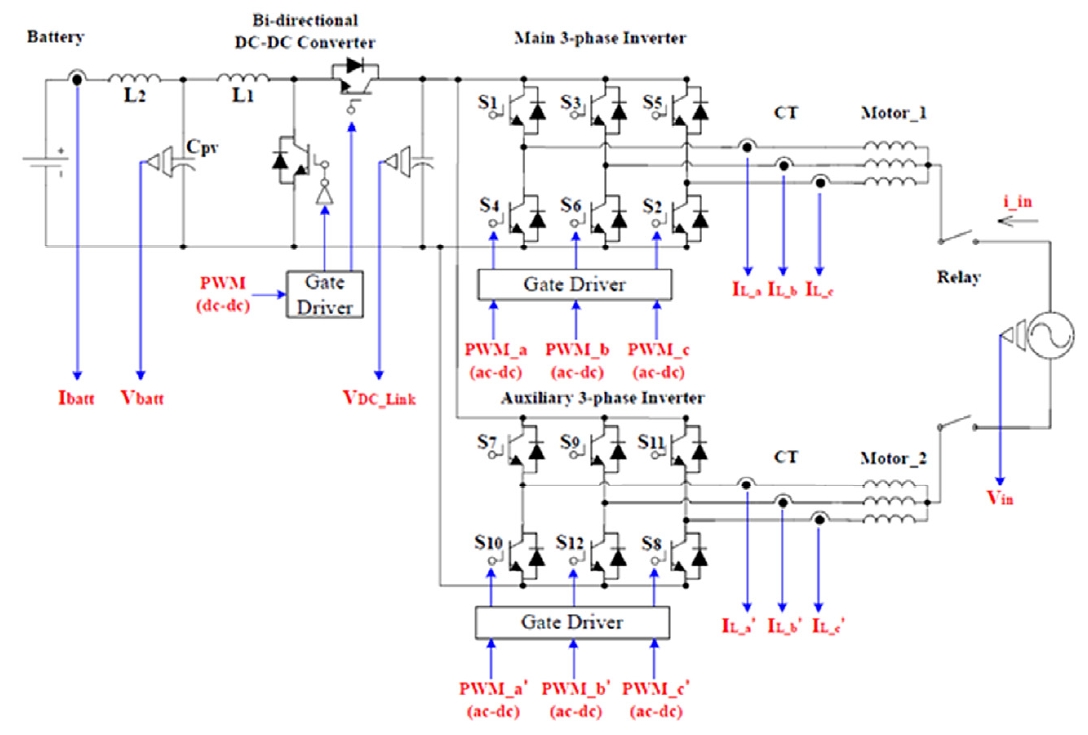

기존에 모터 인덕턴스를 이용한 PHEV 배터리 충전 기법을 사용한 통합인버터는 모터 인턱턴스를 리액터로 사용하며 두 개의 인버터를 사용하는 토폴로지는 Fig. 2와 같다.2-4)

두 개의 인버터를 사용하는 경우 승압용 AC-DC 컨버터로 동작한 후 승압된 전압을 양방향 DC-DC 컨버터를 이용하여 배터리 공칭전압 레벨로 강압시켜준다.3)

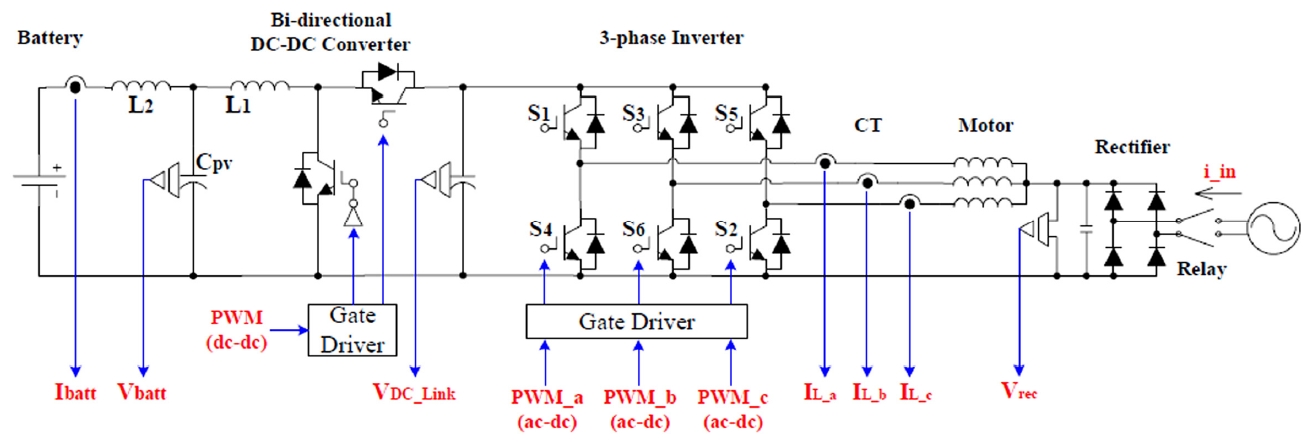

한 개의 인버터를 사용하는 경우 AC 입력 파형이 정류 다이오드를 거쳐 DC전압이 생성되면 3상 인버터 스위칭 소자를 이용하여 DC-DC 컨버터를 거쳐 전압을 강하는 방법으로 초소형 전기차 또는 전기이륜차에 적용이 가능하다.3)

Fig. 3의 토폴로지를 초소형 전기차에 적용하기 위해서는 정류기, 3상 인버터 스위칭 부, Buck convertor, 인덕터 필터 등이 모두 필요하여 사이즈가 크게 증가되며 배터리 전압이 보통 DC 72 V 이하로 S1~S6까지의 스위칭 내전압이 DC 100 V 정도로 설정되어 있다. 입력단의 220 VAC를 정류하여 발생하는 전압 약 300 V의 내압을 가지도록 설계하면 비용이 증가하고 특히 급속 충전 기능을 수행하기 위해서는 전류량 또한 증가하기 때문에 비효율적인 방식이다.

2.2 제안한 방식의 초소형전기차용 통합 인버터 토폴로지 시뮬레이션

기존의 충전이 가능한 인버터의 경우 고전압 배터리 및 인버터의 스위치가 고전압용을 사용할 때 효율적으로 사용할 수 있는 구조인 반면 초소형 전기차는 대부분 72 V이하의 저전압 배터리를 사용한다. 저전압 배터리를 사용하여 모터를 구동시키는 경우 최대 상승 전압의 약 20 % 이상의 전압 여유를 가진 스위칭소자를 이용한다.

본 논문에서 제안하는 토폴로지는 초소형 전기차의 급속 충전을 위하여 인버터의 내부 6개의 스위치를 이용하여 승압 또 감압을 통해 충전이 가능한 구조를 제안하였다.

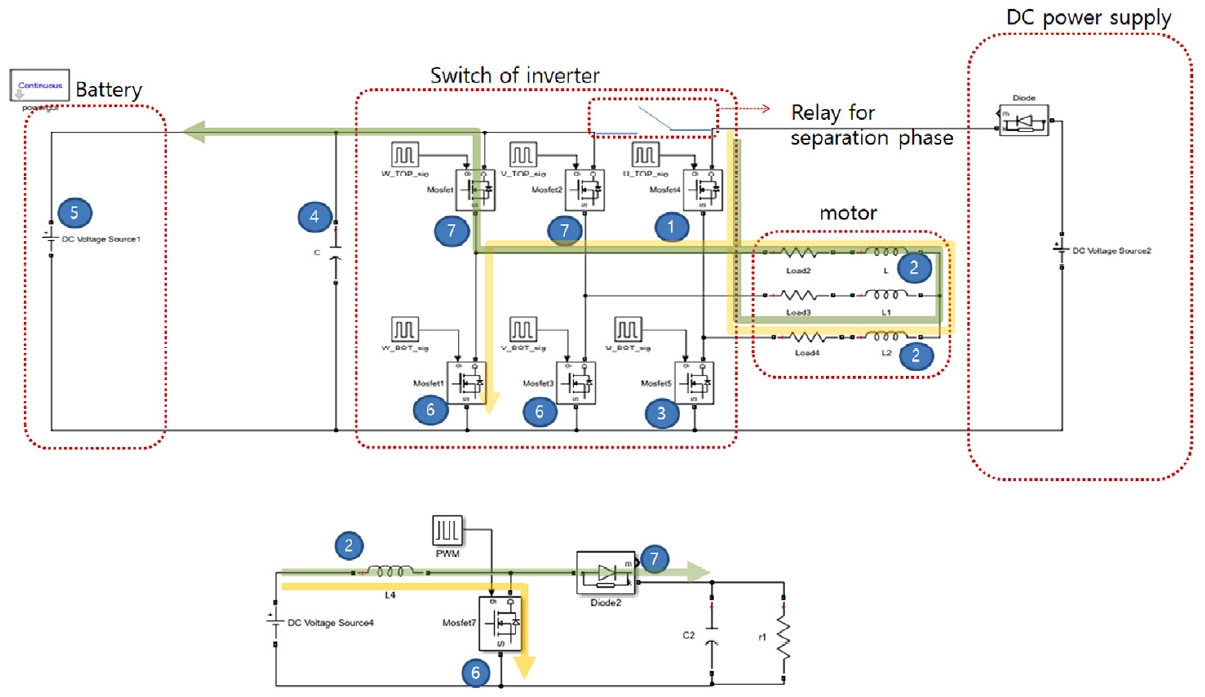

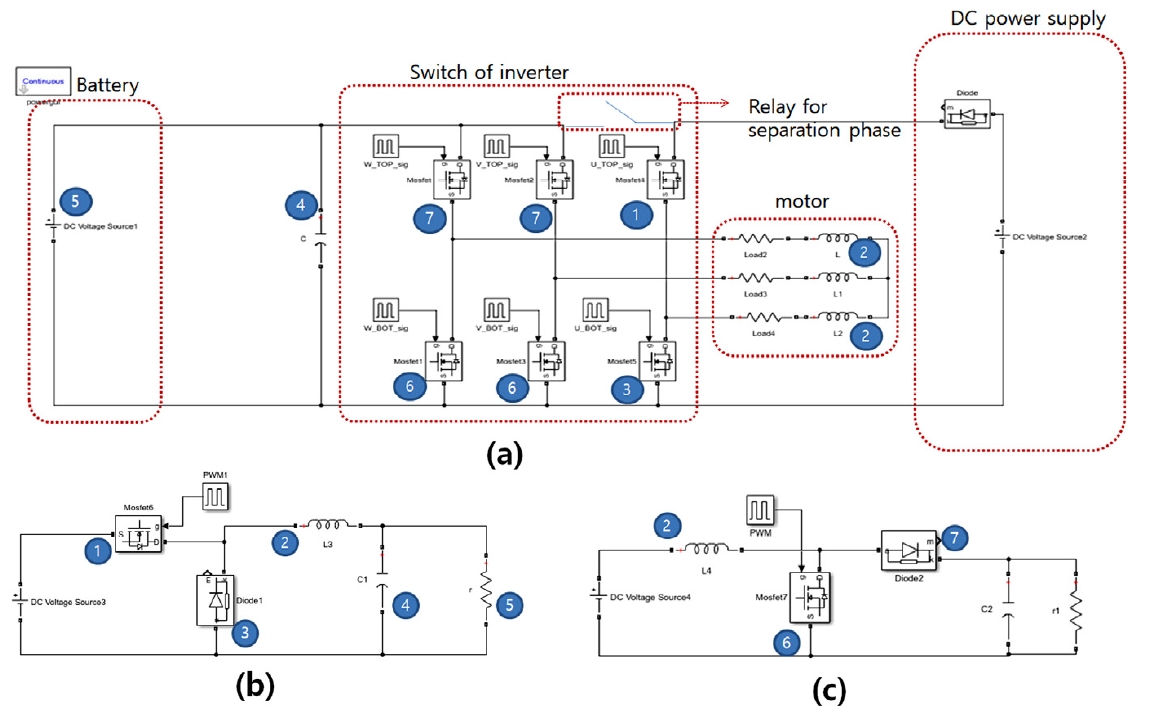

Fig. 4(a)는 제안하는 충전이 가능한 인버터 구조를 보여준다. Fig. 4(a)를 보면 상분리 릴레이가 장착되어 있어 DC링크를 분리하여 주는 것이 가장 큰 특징이다.

Inverter structures allowing the proposed charging function: (a) Proposed topology, (b) Buck converter, (c) Boost converter

Fig. 4(b)는 일반적인 Buck converter, Fig. 4(c)는 Boost converter를 보여주며 상분리 릴레이를 이용하여 상을 분리하였을 때 Fig. 4(b), Fig. 4(c)와 각 소자를 Fig. 4의 번호와 매칭을 시켰을 때 Buck/Boost 컨버터의 구조가 됨을 알 수 있다.

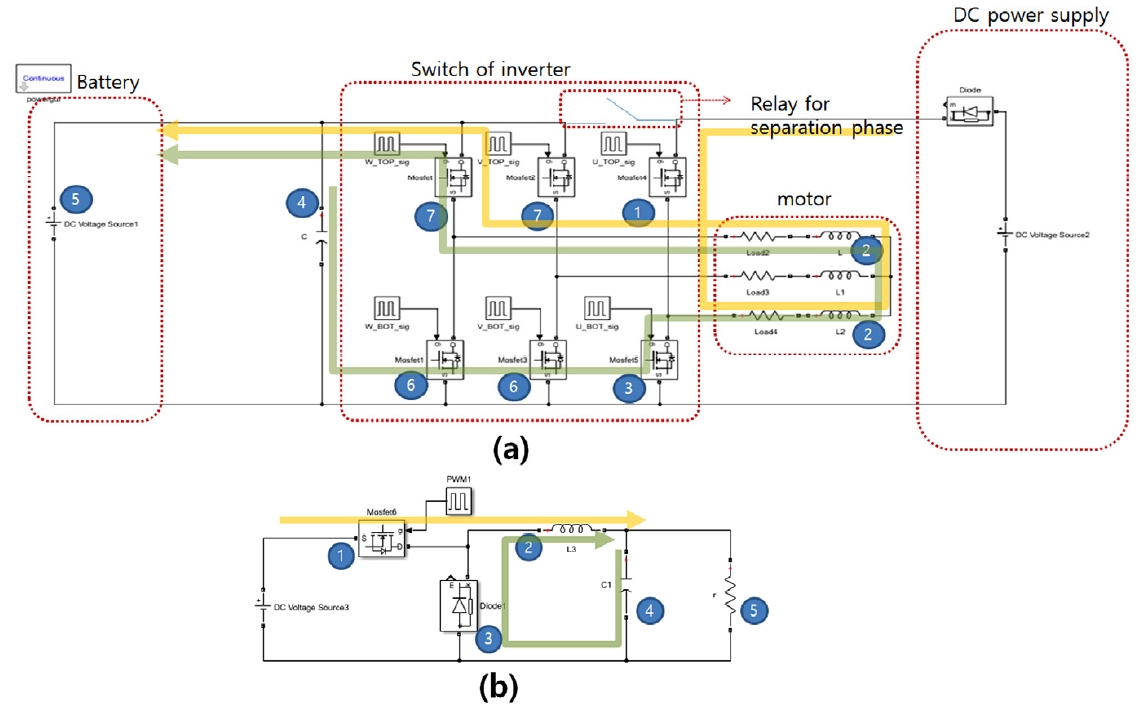

제안된 토폴로지의 Buck converter 동작 시퀀스를 표현한 그림은 Fig. 5와 같고 이해를 돕기 위해 Buck converter의 스위치 ON/OFF시 전류흐름과 연관시켜 시퀀스를 표시하였다. 결국 Fig. 5의 ①번 스위칭과 ③의 내부 기생다이오드, ②의 모터 L성분에 의하여 Buck converter 역할을 수행할 수 있음을 알 수 있다.

Performance sequence of buck converter using the proposed topology: (a) Proposed topology, (b) General buck converter

제안된 토폴로지의 Boost converter 동작 시퀀스를 표현한 그림은 Fig. 6과 같고 이해를 돕기 위해 Boost converter의 스위치 ON/OFF시 전류흐름과 매칭하여 시퀀스를 표시하였다. 결국 Fig. 6의 ①번은 ON, ⑥번은 스위칭, ⑦의 내부 기생다이오드, ②의 모터 L성분에 의하여 Boost converter 역할을 수행할 수 있다.6)

2.3 모델 구현을 통한 기능검증

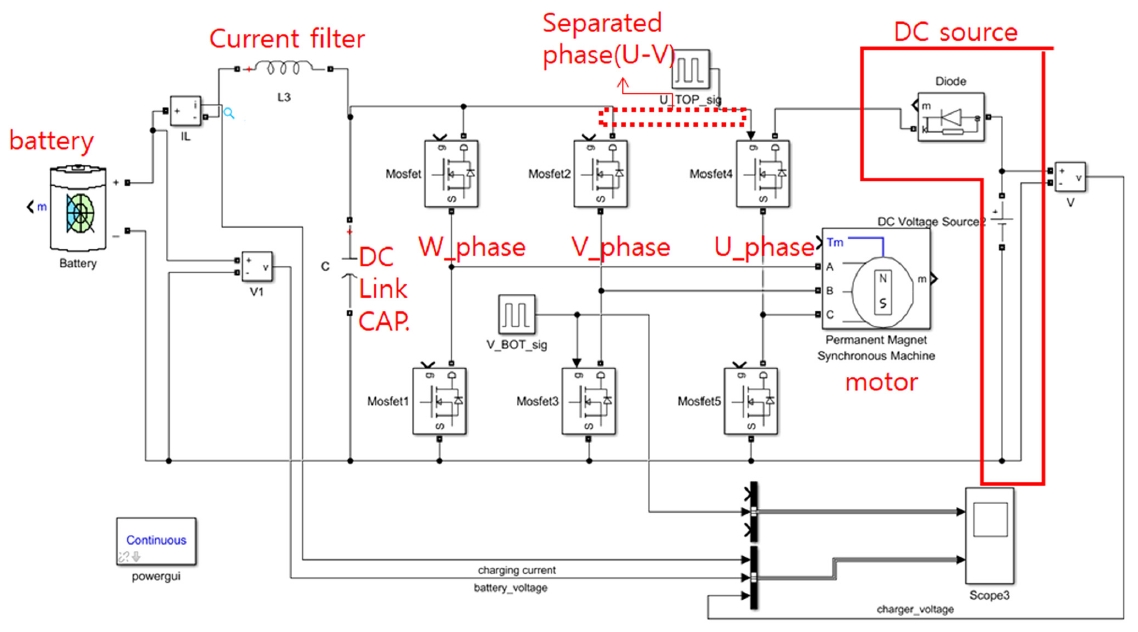

인버터의 기능 및 성능을 검증하기 위해서는 Simulink 시뮬레이션 툴이 널리 사용되며5) 제안된 토폴로지의 기능을 검증하기 위하여 Matlab simulink 모델 툴을 이용하여 검증을 수행하였다. 먼저 기본모델을 이용하여 모델을 Fig. 7과 같이 설계하였고, 각 기본 소자는 Matlab에서 제공하는 FET, 배터리, 모터 모델을 사용하였다.

Fig. 7에서 사용한 대표 부품의 파라미터 특성은 Table 1과 같다.

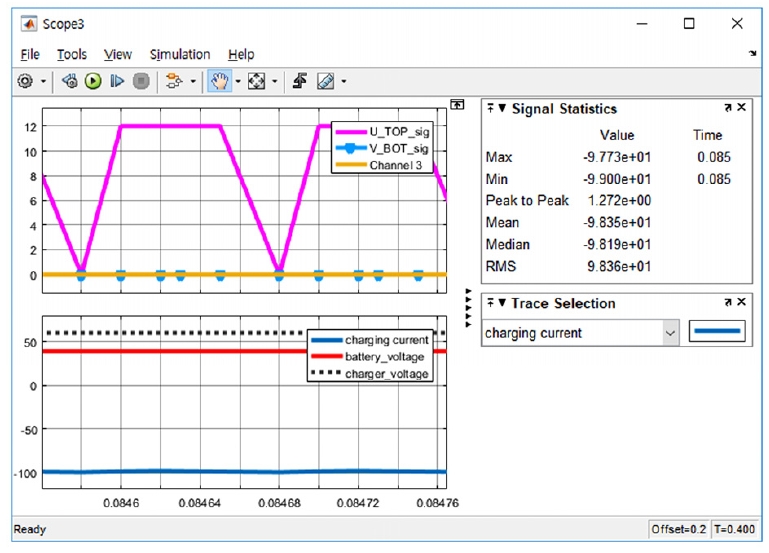

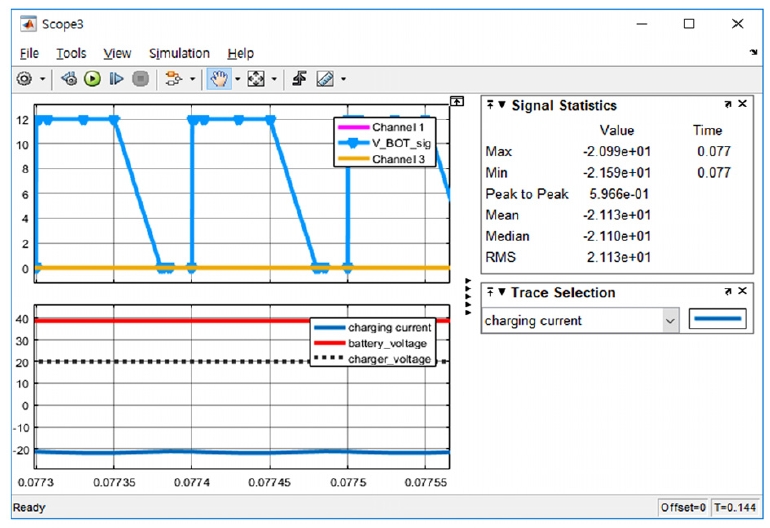

Fig. 7에서 DC-source를 60 V로 설정하고 인덕터 L3제거한 경우 Buck converter 수행하기 위해서 U-phase의 상단 FET를 속도 10 khz, 60 %로 스위칭하였을 때 결과를 Fig. 8에서 보여준다.

Fig. 8의 우측 상단에서와 같이 신호 분석을 통해 최대, 최소, 평균, 리플 전류의 값을 (Min)99, (Max)97.73, (Mean)98.35, (Peak to Peak)1.272A로 확인할 수 있다.

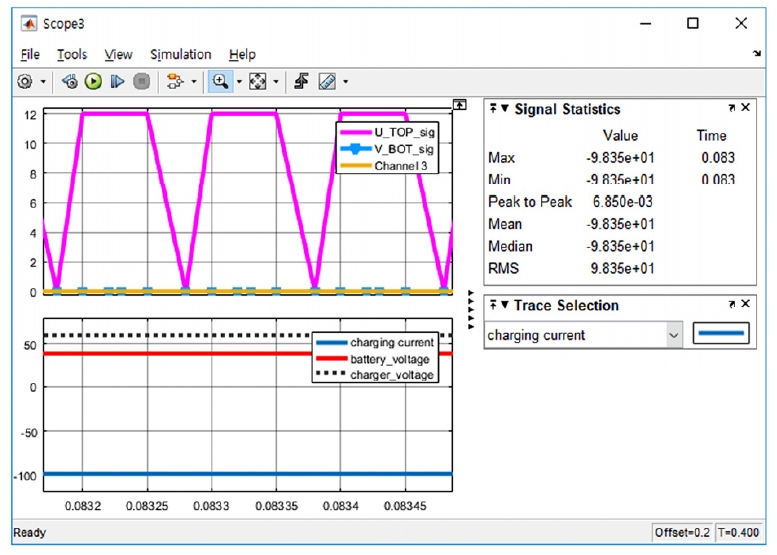

전류 필터 기능을 하는 인덕터 L3을 추가하면, C, L3이 만나 LC 저대역 필터로 동작하며 이 경우 Fig. 9와 같이 전류 파형이 보여진다.

최대, 최소, 평균, 리플 전류의 값을 98.356, 98.35, 98.35, 0.068 A로 확인하였다. L3을 이용한 경우 전류 리플은 약 18배 감소함을 알 수 있다. 리플이 감쇠하는 경우 배터리의 안정적인 충전을 수행할 수 있다.

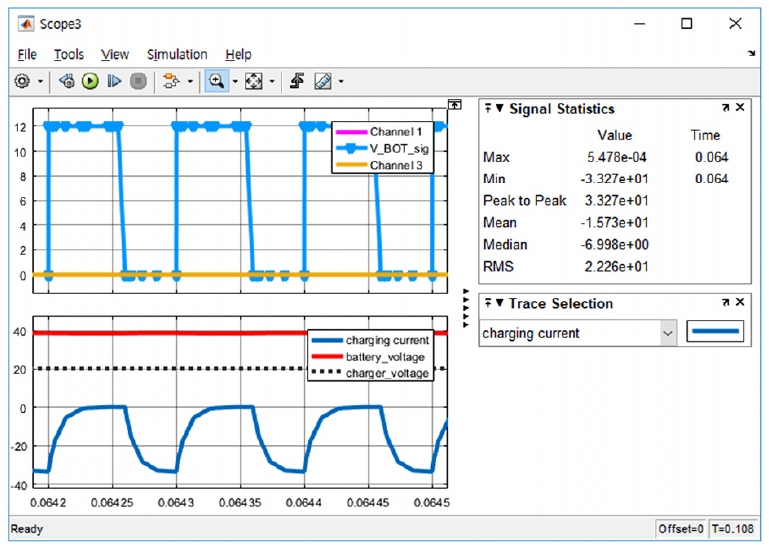

Fig. 7에서 DC-source를 20 V로 설정하고 인덕터 L3제거한 상태에서 Buck converter 기능을 수행하기 위해서 V-phase의 하단 FET를 속도 10 khz, 60 %로 스위칭 하고 U-phase 상단 FET를 99.99 %로 인가(Turn On 상태)하였을 때 결과를 Fig. 10에서 보여준다.

Fig. 10의 우측 상단에서와 같이 신호 분석을 통해 최대, 최소, 평균, 리플 전류의 값을 33.27, 0.0005, 15.73, 33.27 A로 확인할 수 있다. 이러한 경우 리플이 33.27 A로 배터리 충전 시 문제가 발생할 수 있다.

DC-source를 20 V로 설정하고 인덕터 L3을 추가한 상태에서 Buck converter 기능을 수행하기 위해서 V-phase의 하단 FET를 속도 10 khz, 60 %로 스위칭 하고 U-phase 상단 FET를 99.99 %로 인가(Turn On 상태)하였을 때 결과를 Fig. 11에서 보여준다.

Fig. 11의 우측 상단에서와 같이 신호 분석을 통해 최대, 최소, 평균, 리플 전류의 값을 21.59, 20.99, 21.13, 0.5966 A로 확인할 수 있다. 인덕터를 삽입하지 않을 때 보다 리플이 약 54배 감소하고 배터리 충전이 가능한 수준이다.

시뮬레이션 결과를 정리하면 Table 2와 같다.

제안한 토폴로지를 이용하여 충전시 입력 전원 소스가 현재 배터리 전압보다 낮아 Boost converter mode에서 동작하는 경우 충전이 수행될수록 배터리 전압이 높아져서 모드 전환이 되는 경우는 존재하지 않는다.

단 배터리 전압이 DC 소스 전압보다 낮은 경우 Buck convert mode에서 수행되다가 충전이 수행되면서 전압이 배터리와 동일해지면 Boost convert mode로 전해야 되는데 전환되는 시점에 잠시 스위치를 모두 OFF한 후 모드 변경을 수행하면 이상 없이 충전을 수행할 수 있다.

따라서 이러한 시뮬레이션 결과를 바탕으로 인버터는 상분리 릴레이를 통해 DC 전압이 인가되었을 때 Buck/Boost를 통해 충전이 가능함을 보였다.

2.4 제안한 방식의 초소형전기차용 통합 인버터 토폴로지 시험 결과

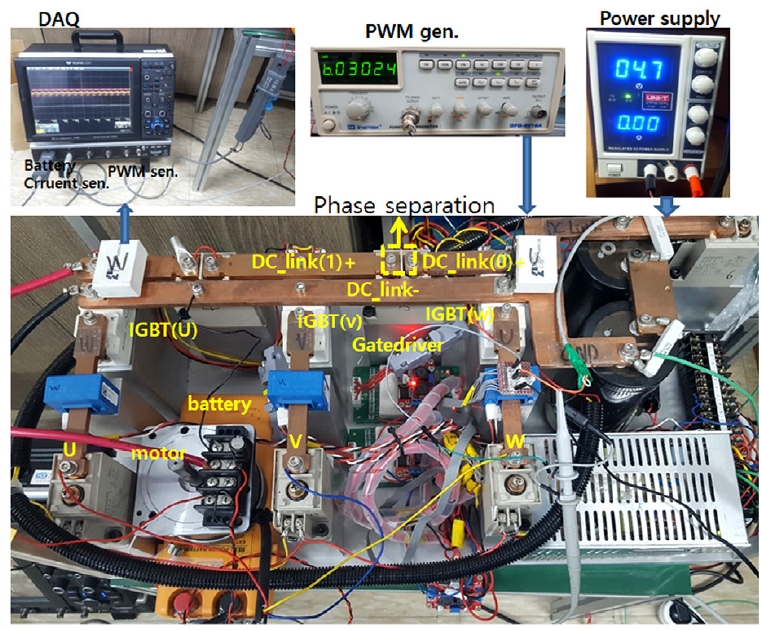

제안한 토폴로지의 기능을 검증하기 위해서 Table 3과 같은 시험 샘플을 준비하였다.

준비한 샘플을 이용하여 Fig. 12와 같이 제안한 토폴로지 기능 테스트 환경을 구축했으며 제안된 시험환경으로 인해 모터/배터리/파워서플라이는 작은 용량을 사용하였다.

보다 상세한 리플 전류의 분석을 위하여 충전 전류 및 PWM 신호를 저장하고 분석 툴(Famos)을 이용하여 신호 분석을 수행하였다.

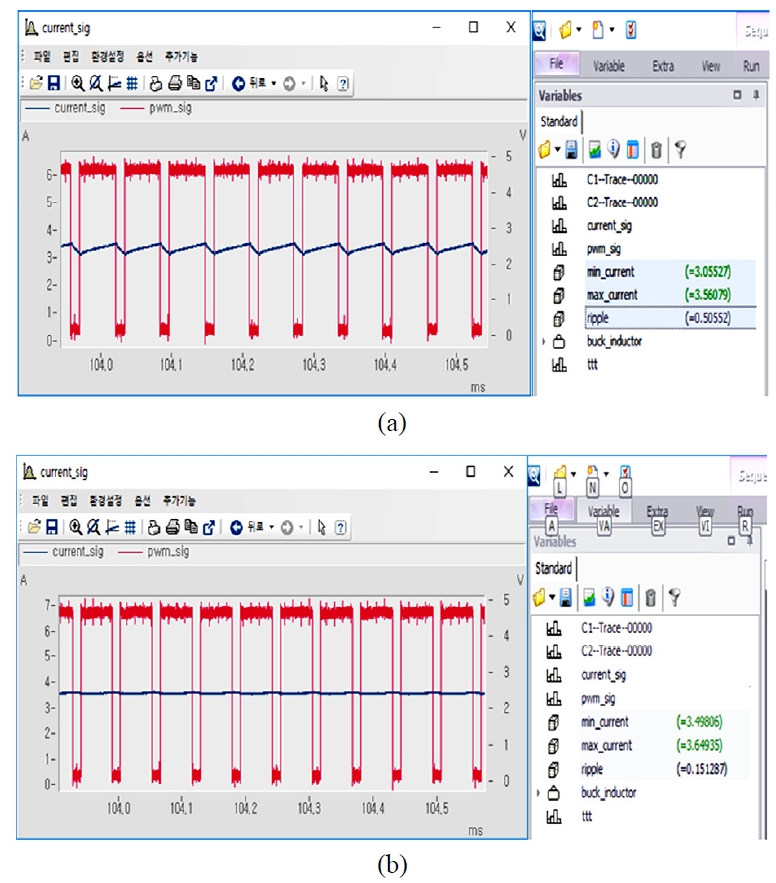

Fig. 13은 Buck converter 모드로 동작 시 분석된 파형으로 파란색 신호가 전류를 나타내며, 빨간색 신호가 PWM 파형을 보여준다. 이때 인가한 PWM 주기, 전압 및 듀티는 10 khz, 12 V, 80 %이다.

Test result of buck converter using the proposed topology: (a) Without inductor, (b) Inserted inductor

Fig. 13(a)에서 인덕터를 장착하지 않는 경우 최대, 최소, 리플 전류는 각각 3.56, 3.05, 0.5 A 정도이고 Fig. 13(b)의 경우 인덕터를 장착한 경우 최대, 최소, 리플 전류는 3.64, 3.49, 0.15 A로 리플이 약 3배 감소하였다.

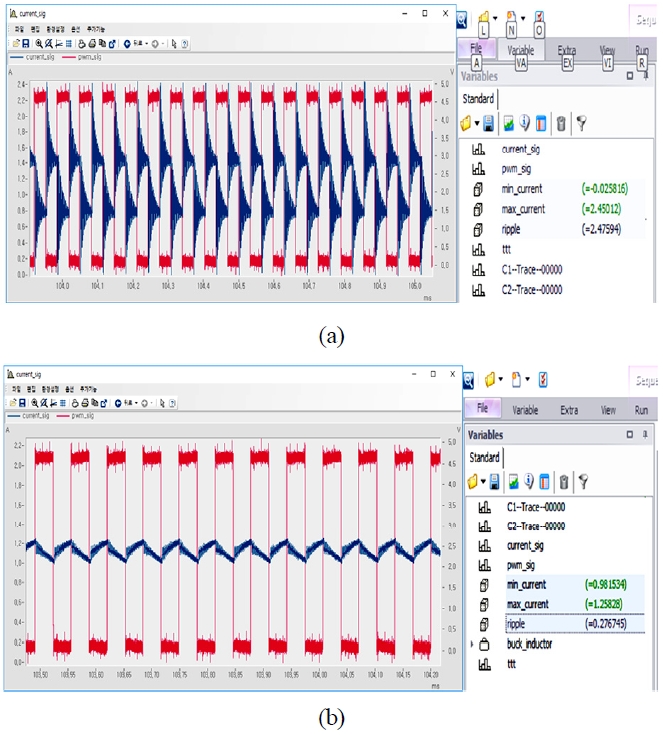

Fig. 14는 Boost converter 모드로 동작 시 분석된 파형으로 파란색 신호가 전류를 나타내며, 빨간색 신호가 PWM 파형을 보여준다. 이때 인가한 PWM 주기, 전압 및 듀티는 10 khz, 12 V, 50 %이다.

Test result of boost converter using the proposed topology: (a) Without inductor, (b) Inserted inductor

Fig. 14(a)에서 인덕터를 장착하지 않는 경우 최대,최소,리플 전류는 각각 2.45, -0.025, 2.47 A 정도이고 Fig. 14(b)의 경우 인덕터를 장착한 경우 최대, 최소, 리플 전류는 1.25, 0.98, 0.27 A로 리플이 약 9배 감소하였다.

3. 결 론

초소형의 급속충전장치는 DC-DC 컨버터로 제작될 수 있으며 인버터의 스위치를 이용하여 기능이 동작됨을 확인하였다. 제안한 방법을 이용하여 강압/승압이 가능하도록 구성하여 이를 모델링하여 상분리를 통한 인버터 충전 기능을 검증하였다.

또한 배터리 충전 라인에 인덕턴스 필터를 추가하면 충전 전류 리플을 감쇠시킬 수 있음을 확인하였다. 추후 다양한 초소형 전기차의 모델에 적용이 가능한지 시험을 통해 검증을 수행하고 충전시 모터 코일의 열화 상태에 대한 신뢰성 검증을 수행할 계획이다.

Nomenclature

| A : | ampere |

| V : | voltage |

Subscripts

| PHEV : | plug-in hybrid electric vehicle |

| EV : | electric vehicle |

| PWM : | pulse width modulation |

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(20172010105270).

References

- Y. H. Baek, T. H. Kang, S. M. Oh, J. H. Oh and H. Y. Cho, “Electric Vehicle Quick Charging System on DC Distribution,” Proceedings of the KIPE Conference, pp.211-212, 2010.

-

D. -H. Kim, D. -G. Woo and B. -K. Lee, “Buck-Type Charging Method for Loss Reduction of Multi-Function Inverter,” The Transaction of The Korean Institute of Electrical Engineers, Vol.60, No.8, pp.1523-1528, 2011.

[https://doi.org/10.5370/KIEE.2011.60.8.1523]

-

D. -G. Woo, G. -Y. Choe, J. -S. Kim, B. -K. Lee and G. -B. Kang, “Comparison of Battery Charging Strategies for PHEVs using Propulsion Motor Inductance and Multi-Function Inverter,” The Transaction of the Korean Institute of Power Electronics, Vol.16, No.4, pp.326-333, 2011.

[https://doi.org/10.6113/TKPE.2011.16.4.326]

- S. Loudot, “EV Embedded Fast Charger,” Auto Journal, KSAE, Vol.38, No.2, pp.12-19, 2016.

- C. C. Choi, K. T. Bae and W. T. Lee, “Development of Average Inverter Model for Analysis of Automotive Electric Drive System,” Transactions of KSAE, Vol.18, No.6, pp.23-30, 2010.

-

J. -W. Lim, H. -J. Kim and J. -S. Choi, “Research on a 2.5kW 8-Phase Bi-directional Converter for Mild Hybrid Electric Vehicles,” Transactions of KSAE, Vol.25, No.1, pp.82-91, 2017.

[https://doi.org/10.7467/KSAE.2017.25.1.082]