디젤 우레아 SCR 시스템의 우레아 해동 성능 개선을 위한 냉각수 파이프 형상 설계 연구

Copyright Ⓒ 2020 KSAE / 172-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The performance of the urea thawing system, which utilizes engine coolant as the heat source, highly depends on the coolant conditions(mass flow rate and temperature) and the coolant pipe configuration. Therefore, in this study, the coolant condition of the EPA test cycle result was introduced to set a realistic heating condition, and four heating pipe configurations were compared to provide insight on designing a urea coolant pipe. To build a boundary condition of a numerical model of the urea heating system, an experiment for the base configuration was conducted, and its numerical model was verified by comparing the amount of thawed urea with the experiment result. Interestingly, case 4(the center return pipe configuration) showed the largest thawed urea in the initial 40 minutes after engine start-up, but case 2(the outer return pipe configuration) had the largest afterwards.

Keywords:

Engine coolant, Exhaust gas consecration system, Heat transfer, Thaw, Phase change, Urea water키워드:

엔진냉각수, 배기가스 정화 장치, 열전달, 해동, 상변화, 요소수1. 서 론

국내 오프로드 엔진의 배기규제는 미국 환경청에서 시행하는 Tier 규제를 적용하여 시행 중이며, 최근 Tier-4 적용에 따른 배기가스저감 기술 개발이 요구되고 있다.1,2) 대부분의 배기가스는 엔진의 후처리 장치를 활용하여 저감되고 있으며 많은 연구들이 진행되고 있다. 대표적인 후처리 장치로 DOC, DPF, LNT 등이 있으며, 대부분의 후처리 장치는 화학적 촉매 작용과 열에너지로 재생하여 사용한다.3,4) 위와 같은 배기가스저감 장치들은 출력을 감소시키지만 강화되는 규제를 대응하기 위해 불가피한 선택이며, 최근 규제를 충족하기 위하여 한계를 보이고 있는 실정이다. 디젤엔진의 배기가스 규제를 충족하기 위해 요소수가 필요하여 적용이 미뤄지던 SCR 시스템을 최근 적용하는 추세이다.5)

Urea SCR 시스템은 Urea 저장탱크, 분사시스템, 믹서 등으로 구성되어 있고, Urea를 주기적으로 보충해야 한다는 단점이 있지만 고온에서 반응하는 NOX와 교환율이 높아 NOX 저감에 강점이 있다. 온로드 규제와 오프로드 규제는 향후 강화될 예정이며 이에 발맞춰 SCR에서 AOC촉매가 포함된 2개의 촉매가 장착되는 이중 Urea SCR 시스템을 연구 개발하는 회사들도 증가하는 추세이다.6)

Urea SCR에 사용되는 요소수는 대부분 물에 암모니아를 희석하여(32.5 %) 사용하며 요소수의 문제점으로는 어는점이 영하 11 °C라는 점이 있다. 이는, 동절기 혹한조건에서 동결 될 가능성이 매우 높고 SCR작동에 영향을 미친다. 따라서, 혹한시동 초기에 안정적인 우레아 공급을 위하여 탱크에 해동시스템을 적용한 안정적인 우레아 공급 시스템이 필요하다.7)

우레아 해동시스템 연구는 크게 전기히터 해동방식과 엔진냉각수 순환 해동방식을 사용하고 있으며, 각 방식마다 장・단점을 가지고 있다. 전기 히터 방식의 경우 배터리의 전기를 사용해야 하며, 시스템 특성상 배터리에 취약한 혹한 시동 초기에 사용된다는 점 및 추가적인 컨트롤 시스템이 들어가야 한다는 점에서 단점이 발생한다. 냉각수 순환식의 경우 시동 초기에 해동에 필요한 충분한 온도를 확보하는데 시간이 소요된다는 단점이 있다.

대부분의 냉각수 순환 방식 연구에선 냉간 시동상태의 냉각수 조건 모사가 아닌 웜업이 끝난 상태의 냉각수를 순환 시켜 연구를 진행 하였다.8) 즉, 엔진 시동 초기의 냉각 수 상태(온도, 유량)가 반영 되지 못하여 실제 냉각 거동을 정확히 반영하지 못한다는 한계가 있다.

본 연구에서 냉각수의 유랑과 온도 조건을 현행 적용되고 있는 미국 환경 보호국이 제시하는 디젤 오프로드 규제인 Tier-4에서 오프로드 배기가스 평가 방법인 EPA test cycle NRTC 모드를 기준으로 실험을 진행하여 냉각수 온도 및 유량 조건을 설정하였다.9) 이를 통해 실제 환경이 반영 된 동결 요소수 해동량을 해석 모델을 선정 할 수 있었다. 그리고 이를 활용하여 냉각수 파이프 형상에 따른 해동량 특성을 비교 분석 할 수 있었다.

본 논문의 2장에서는 연구내용의 이해를 돕기 위해 연구 과정의 단계를 개략적으로 설명하며, 3장에서는 실험결과로부터 수치해석 경계 조건 선정방법을 설명하였다. 그리고, 4장에서는 이를 활용하여 동일한 조건 하에서 케이스 스터디를 진행하여 냉각수 파이프의 형상에 따른 해동 성능을 수치해석 도출하여 비교 및 고찰하였다.

2. 설계 연구 개요

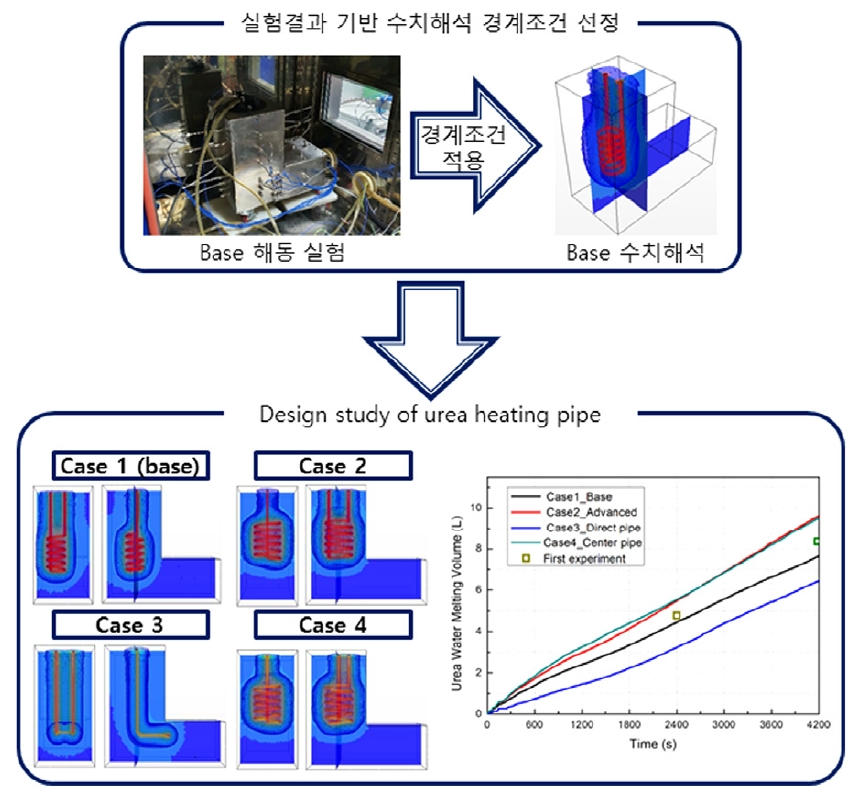

본 연구의 진행 과정을 Fig. 1과 같이 정리하였다. 첫 번째 단계로 Base 실험값을 사용하여 수치해석의 경계조건을 확립하고 실험 결과와 수치 해석 결과의 해동량을 비교하여 검증하였다. 이때, 해동량 오차가 10 %이내로 수치해석 모델이 타당함을 확인하였다. 다음 단계로, 냉각수 파이프 형상에 따른 해동량 특성을 비교 분석하기 위해 총 4가지 Case(Base case 포함)를 생성해주었다. 이후 4가지 Case에 대해 동일한 해석 조건을 적용하여 냉각수 파이프 형상에 따른 해동성능을 차이를 비교 분석 할 수 있었다.

3. 실험결과 기반 수치해석 경계조건 선정

3.1 우레아 해동 실험

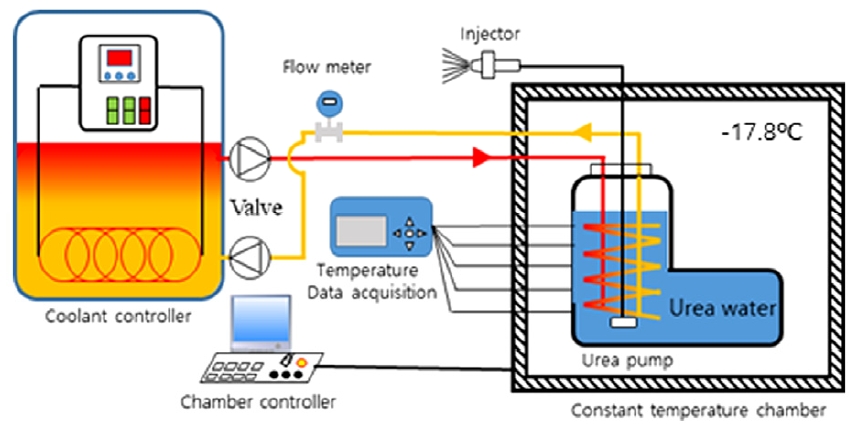

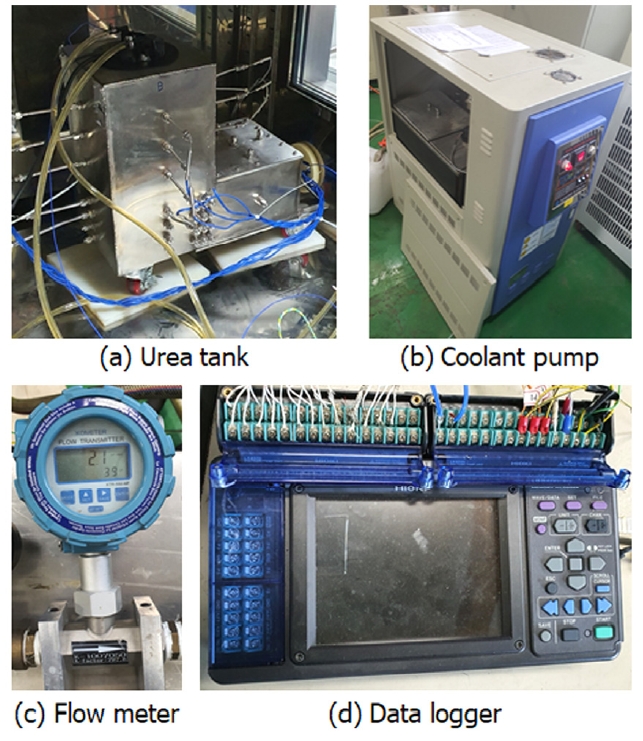

EPA cycle의 NRTC 모드실험 조건을 적용하기 위해 항온 챔버, 냉각수 공급 장치(현대 이엔지 온수용 온도조절기), 온도측정이 가능한 우레아 탱크, 터빈 유량계(KTR-550-MF), Data logger(HIOKI LR8400-20) 등의 장비를 Fig. 2와 같이 구축하여 우레아 해동 실험을 진행하였다. 이를 위해 사용 된 상세 장비는 Fig. 3과 같다. 특히, 우레아 탱크의 경우 대략 30리터 용량을 가지며, 해동되는 우레아의 상태를 모니터링하기 위하여 최대 56개의 센서 장착이 가능하도록 가공하였다. 실제 실험에서는 우레아탱크 내부의 온도 및 해동 진행 부분을 예측하기 위하여 온도센서를 탱크 의 하부 30 mm 부터 265 mm 까지 전면에 5개 좌·우면에 4개 후면에 3개 총 16개 지점에서 설치하였다. 탱크 상단부에는 우레아 펌프 및 냉각수 모듈 장착이 가능하다.

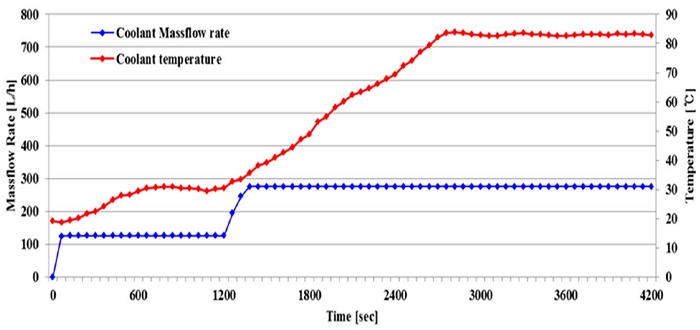

해동 실험 진행을 위해 Base 조건의 해동 파이프를 우레아 탱크에 장착하여, 영하 17.8 도씨 조건에서 72시간 냉각하여 냉동 우레아를 준비하였다. 이후 EPA test cycle을 기준으로 설정 된 냉각수 온도 및 유량조건으로 냉각수를 공급하였다. EPA test cycle에 따른 냉각수 공급조건은 Table 1에 정리 되어 있다.

4200 sec.의 시간 동안 우레아 해동 결과 해동 면이 우레아 탱크 벽면까지 전파 되지는 못하였으나, 2400 sec.에서 4.78 L, 4200 sec.에서 8.37 L 해동 된 것을 확인할 수 있었다. 이때 주입되는 냉각수 유량과 온도는 EPA cycle 대비 오차가 2.6 % 이하가 되도록 제어된 것을 확인하였다. 상기 결과를 토대로 수치해석 모델이 선정되었고, 다음 섹션에서 구체적인 방법이 설명된다.

3.2 수치해석 대상 경계조건 선정

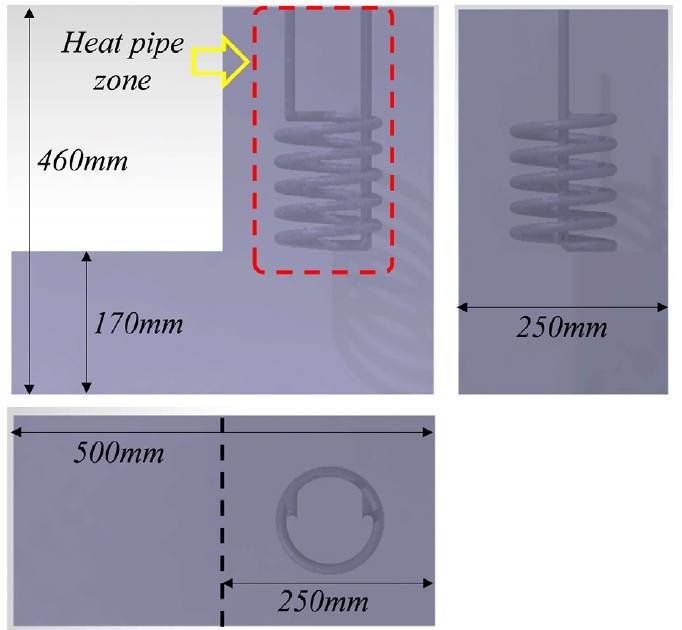

수치해석에 사용된 우레아 탱크의 모델링은 Fig. 4에 나타내었으며, 실제 탱크와 동일하게 하단부는 500 mm×170 mm×250 mm(X × Y × Z)이고 상부는 250 mm×290 mm×250 mm(x×y×Z)의 크기를 갖는다. 이에 따라 우레아 탱크 총 체적은 약 0.04 m3으로 계산되었다. 실험의 경계조건을 측정하여 수치해석에 적용하고 결과를 비교하여 오차범위 내에 들어오는 것을 확인 하였다.

우레아 탱크 내부의 온도는 실험과 동일하게 영하 17.8 °C의 우레아 빙결상태로 가정하였다. 또한, 경계조건은 층류, VOF model 다상 방정식을 적용하였다. 냉각수의 경우 앞선 실험과 동일하게 EPA test cycle로부터 도출된 유량과 온도를 적용하여 해석을 진행하였다. 상세 수치해석 경계조건 및 냉각수의 순환 정보는 Table 2에 열거하였다.

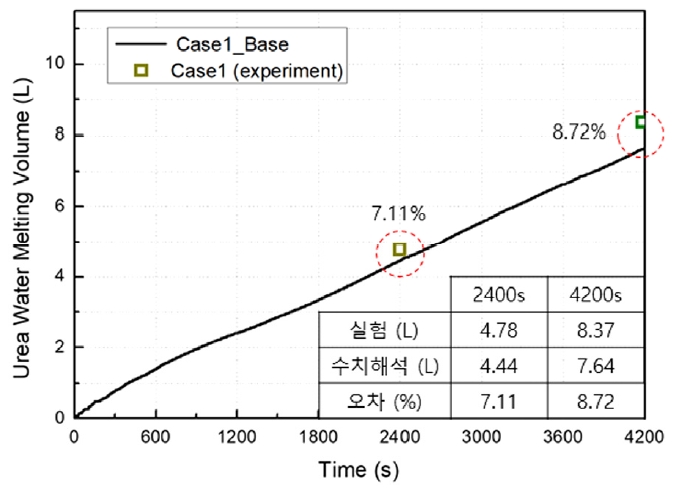

Fig. 5에 나타낸 것과 같이 실험을 통한 해동량과 수치해석을 통해 얻은 실험량을 비교하고 있다. 이때, 2400 sec.와 4200 sec.에서의 해동량을 비교하였다. 2400 sec.에서 실험에서는 4.78 L 수치 해석에서는 4.44 L로 7.11 % 차이가 존재 했고, 4200 sec.에서는 각각 8.37 L와 7.64 L로 8.72 % 차이가 있는 것으로 확인되었다. 이 때 두 순간 모두 10 % 이내의 차이를 가지므로, 수치해석 결과가 실제 해동 거동을 신뢰 수준 내에서 반영하고 있다고 볼 수 있다.

4. 냉각수 파이프 설계별 해동량 비교 분석

4.1 냉각수 파이프 설계

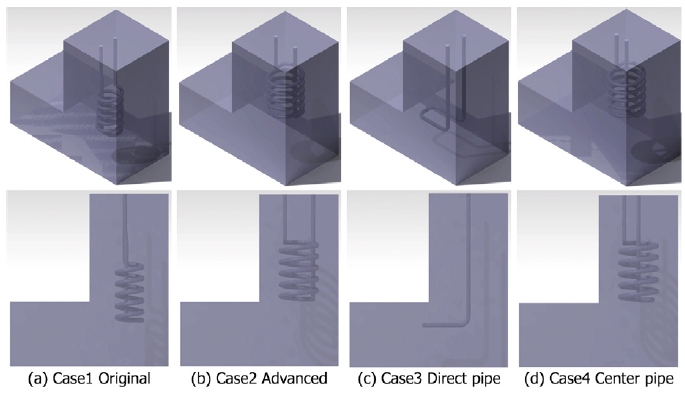

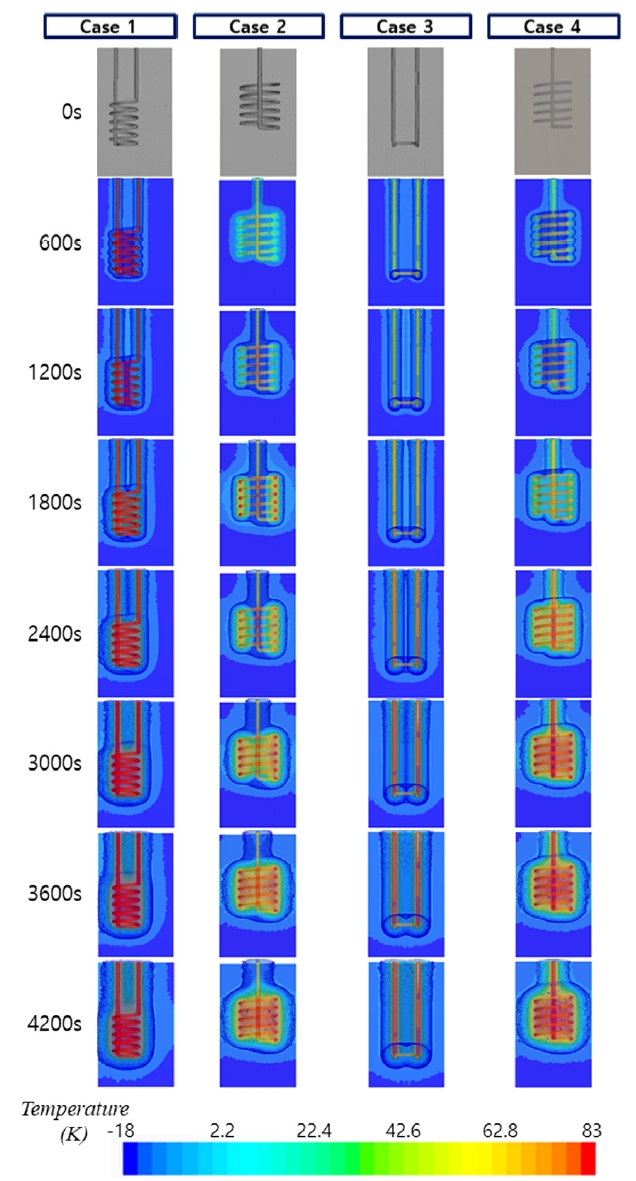

Fig. 6과 같이 Base 포함 4가지 형상의 냉각수 파이프에 대해 해동량을 비교하였으며 각 형태 별 특징은 다음과 같다. Case1의 경우 기본 형태로 기존 제품을 참고하여 설계 하여 기준으로 삼았고, Case2의 경우 기존의 설계보다 상하 길이는 짧지만 코일 모듈의 직경이 크고 Case3의 경우 직관 형태로 가장 깊은 곳 까지 파이프가 위치하고 있다. Case4의 경우 Case2와 동일한 파이프 코일 형상에서 리턴파이프를 코일의 중심부로 설계하여 초반 해동성능을 향상시킬 것을 목표로 하였다.

4.2 수치해석 격자 안정성 평가

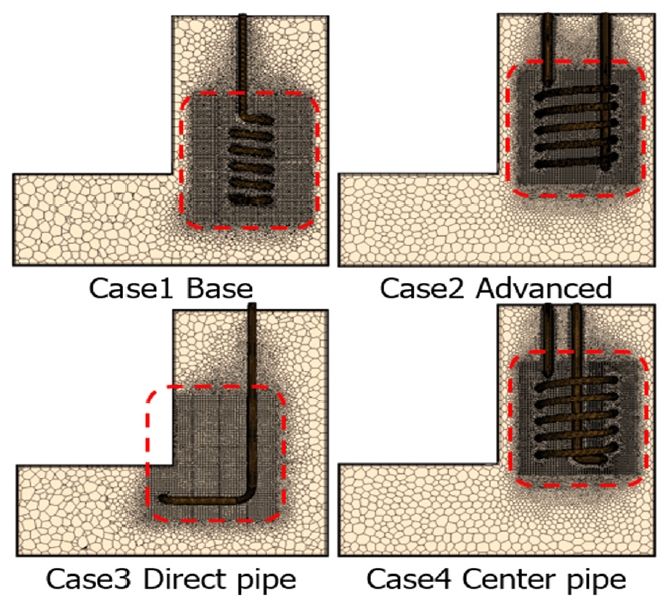

수치해석의 안정성 검증을 위하여 격자 품질을 진단하고 격자의 균일성을 확인하였다. 수치해석에 사용된 격자는 비정렬 다면체격자(Unstructured polyhedral mesh)와 벽면 프리즘 레이어(Prism layer)를 적용하여 품질과 안정성을 확보하였으며, 각 격자 품질은 진행된 모든 수치해석에서 0.8이상인 것을 확인 하고 진행 하였다. 개별 Case에 대해 격자 품질과 격자 개수를 Fig. 7과 Table 3에 나타내었다. 또한, 그림에 나타낸 것처럼 열교환과 해동이 발생하는 냉각수 파이프 주변 부분의 격자를 더 조밀하게 하여 수치해석의 정확도를 상승시켰다.

4.3 해동량 해석 결과 비교 분석

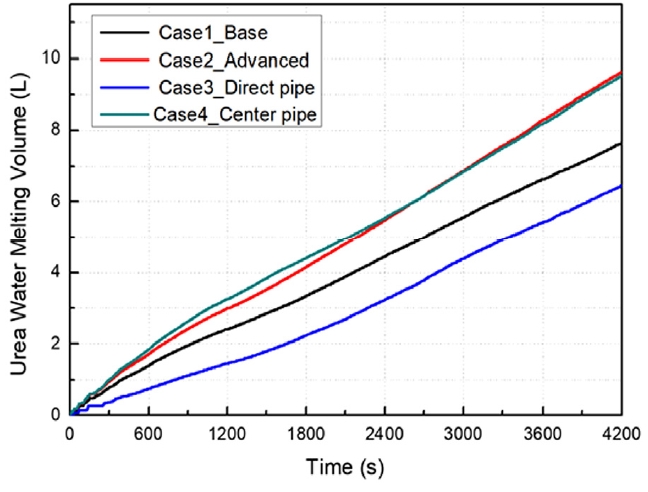

Case2, 3, 4의 결과를 앞선 섹션 3.3에서 실험을 통해 검증한 Case1 결과와 비교하여 설계 별 해동량 특성을 분석하였다. 공정한 비교를 위해 Case1과 동일한 경계조건에서 수치해석을 진행하여 600 sec마다의 해동경향을 Fig. 8에서 보여주고 있다. 그리고 각 Case 별 해동량을 실험 결과(Case1)와 함께 Fig. 9에서 보여주고 있다.

Time-series comparison of four coolant pipe configurations in terms of defrosted urea distribution and temperature

최대 해동량은 2400 sec와 4200 sec에서 Case4와 Case2에서 가장 높게 나타났으며, 이는, Case1에 비하여 Case2, Case4의 냉각수 파이프의 코어 직경이 증가하면서 열교환 면적과 열 집중도가 증가하였기 때문으로 판단된다.

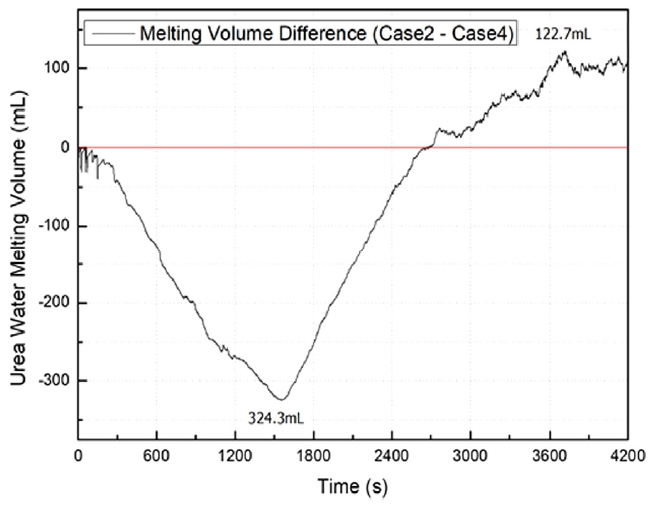

최대 해동량이 2400 s와 4200 s에서 차이가 발생하는 원인으로는 Case2에서 리턴파이프의 위치가 중앙으로 이동하면서 코어 중심부에 열교환율이 향상되었기 때문에 냉각수 파이프 코일의 중심부의 초반 열교환 면적이 상승하는 영향을 미친 것으로 판단된다. 또한, Case2에서 초반 해동성능이 향상하는 결과를 보였으나 냉각수 파이프의 코일형상에서 우레아의 해동이 활발히 발생하고 냉각수 아웃파이프가 외부에 있는 Case4에 비해 후반 해동성능이 감소하는 경향을 보였다. Case2와 Case4의 해동량 차이는 Fig. 10에 나타낸 것처럼 1500 s에서 Case4의 해동량이 324.3 ml로 차이가 가장 컸으며, Case2와 해동량 차이는 점차 감소하는 것을 관찰가능하다.

5. 결 론

- 1) 우레아 탱크 내부로 유입되는 냉각수 유량과 온도는 EPA cycle 실험 결과 대비 평균 오차가 2.6 % 이내의 허용 오차범위 이내에서 유량과 온도로 공급되었다.

- 2) 실험과 수치해석은 동일한 경계조건에서 진행 되었으며 우레아 해동량 오차는 2400 s와 4200 s에서 각각 7.11 % 및 8.72 %로 목표 오차인 10 % 이하로 확인되어 수치해석 경계 조건이 타당하다고 판단하였다.

- 3) 우레아 해동량은 2400 sec.(40 min.) 경과 후에는 Case4 조건에서 5.54 L로, 4200 sec.(70 min.) 경과 후에는 Case2 조건에서 9.64 L로 가장 많았다.

- 4) Case2와 Case4의 해동량은 1500 s에서 최대 324.3 ml로 가장 큰 차이를 보였으며, 차이가 점차 감소하여 3700 sec. 경과 후에는 Case2의 해동량이 Case4의 해동량 보다 122.7 ml 많아지며 최종적으로 Case2가 최대 해동량을 갖는 결과를 보였다.

Subscripts

| DOC : | diesel oxidation catalyst |

| DPF : | diesel particulate filter |

| LNT : | lean noX trap |

| SCR : | selective catalytic reduction |

| AOC : | ammonia oxidation catalyst |

| EPA : | environmental protection agency |

| NRTC : | non-road transient cycle |

Acknowledgments

본 연구는 산업통상자원부에서 진행하는 산업기술혁신사업 ‘Post Tier-4 대응 100 마력급 디젤엔진 질소산화물 저감용 우레아 공급시스템 개발’(과제번호 10077690) 지원으로 수행되었으며, 이에 감사드립니다.

References

-

J. H. Kang, J. S. Han, J. W. Chung, G. W. Jeong, G. B. Cho, J. H. Lim and S. K. Pyo, “Exhaust Gas Recirculation System Applied to 56 Off-Road Vehicle to Satisfy the Tier 4 Interim Emission Regulation,” Transactions of the Korean Society of Mechanical Engineers-B, Vol.36, No.2, pp.217-224, 2012.

[https://doi.org/10.3795/KSME-B.2012.36.2.217]

- C. S. Yoon, J. K. Cho and M. C. Park, “Development of JT TIER4 IDI Diesel Engine for Meeting 2015 Phase-In Emission Standards -Off Road Engine Development-,” KSAE Spring Conference Proceedings, pp.48-54, 2016.

-

J. Y. Jang, Y. J. Lee, Y. D. Pyo, C. P. Cho and Y. M. Woo, “The Experimental Research of LNT for 3L-DME Engine,” Transactions of KSAE, Vol.21, No.6, pp.117-122, 2013.

[https://doi.org/10.7467/KSAE.2013.21.6.117]

-

Y. M. Kim, S. K. Pyo, H. S. Jung and H. S. Kim, “Study on Active Regeneration of DPF by Hydraulic Load and Intake Air Throttling for Mechanical Fuel Pump Equipped Diesel Engine Used in a Tractor,” Transactions of KSAE, Vol.27, No.2, pp.109-116, 2019.

[https://doi.org/10.7467/KSAE.2019.27.2.109]

-

H. S. Seong, C. H. Lee and J. S. Suh, “Study on Numerical Analysis of Shape and Guidevane Design for Improving a 500 PS SCR Reactors Flow Uniformity,” Korean Journal of Air-Conditioning and Refrigeration Engineering, Vol.28, No.1, pp.35-41, 2016.

[https://doi.org/10.6110/KJACR.2016.28.1.035]

- S. C. Woo, SK Company Analysis NANO (187790/KQ), SK Company Analysis, pp.1-10, 2018.

-

B. C. Choi and S. M. Woo, “Numerical Analysis of the Optimum Heating Pipe to Melt Frozen Urea Water Solution of a Diesel Urea SCR System,” Applied Thermal Engineering, Vol.89, pp.860-870, 2015.

[https://doi.org/10.1016/j.applthermaleng.2015.05.055]

- S. Y. Lee and M. Y. Kim, “Numerical Investigation of the Urea Freezing and Melting Characteristics with the Coolant Heater,” KSAE Spring Conference Proceedings, pp.135-141, 2012.

- J. H. Lee, H. Y. Lee, H. S. Kim and G. B. Cho, “A Study on the NOx Reduction Characteristics of Diesel Engine at NRTC Mode Using Solid SCR,” KSAE Spring Conference Proceedings, pp.253-253, 2014.