엔진속도의 Post Oscillation 영향을 받지 않는 실화 진단 지표에 관한 연구

Copyright Ⓒ 2020 KSAE / 171-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Immediately after misfires occur in the gasoline engines of automobiles, engine speed fluctuates significantly. This phenomenon is called post oscillation due to misfires. The engine roughness method, which is currently used in misfire diagnoses in many cars, cannot detect misfires during post oscillation. So, this study aims to present a new misfire detection index that is not affected by post oscillation. The new misfire detection index, called gap slope, is defined as the difference between the two slopes of an engine speed trend line and an engine speed inclination line at all cylinders per cycle. Here, the engine speed trend line is a line that connects the engine speeds of the first and the final teeth per cycle. The engine speed inclination line connects the engine speeds of two specified teeth at all cylinders in the cycle, and its slope reflects the amount of velocity increase due to fuel combustion at the cylinders. Thus, gap slope is defined as the magnitude in the change of the engine angular acceleration per cylinder. Though engine speed vastly fluctuates during post oscillation, it increases and decreases repeatedly at the cylinders regardless of large fluctuations. Thus, this gap slope index can detect misfires during post oscillation. On the other hand, the process of calculating the gap slope index includes the detrend effect by the engine speed trend line, and, thus, it does not require a detrend process by linear regression. Moreover, gap slope is considered hardly affected by machining tolerance, torsional vibration, and difference in air-fuel mixture amount distributed to cylinders. Therefore, misfire detection through the gap slope index becomes much simpler and faster.

Keywords:

Misfire detection, Post oscillation, Tooth time, Detrend, Gap slope키워드:

실화검출, 사후 진동, 투스타임, 선형성분 제거, 사이클 내 엔진속도 추세선과 엔진속도 증감선 기울기 차이1. 서 론

실화는 엔진으로 분사된 연료가 연소되지 않고, 그대로 대기로 배출되는 비정상적 연소 현상이다. 실화는 규제 범위를 초과하는 차량 배기가스를 대기로 배출하므로, 대기 환경에 악영향을 미치게 된다. 또한, 엔진에서 연소되지 않는 연료가 촉매 인근에서 연소하면, 고가의 촉매에 치명적인 손상을 입히게 된다. 이에, California air resource board(CARB)에 의해 자동차의 엔진 실화 진단이 법제화되었으며,1) 이를 전후로 실화 진단에 대한 연구가 활발히 진행되었다. 기장착된 Crankshaft position sensor (CKPS)의 계측 신호에서 구한 Segment time를 이용하여 실화를 진단하는 Engine roughness 방식이 연구 개발되어 양산차에 적용되고 있다.2,3) 실화에 동반하여 발생하는 Ionic current와 엔진 내 연소압력을 계측하여 실화를 진단하는 방법도 양산에 적용되기는 하였으나, 비용과 설치 공간 부족 등의 이유로 제한적으로 사용되었다.4,5) 또한, 기존의 Exhaust gas pressure sensor와 oxygen sensor에서 계측된 신호를 이용한 실화진단 연구가 수행되기도 하였다.6,7) CKPS에서 구한 Tooth time 신호에 Discrete Fourier transformation(DFT) 기법을 적용하는 연구도 진행된 바 있으나,8) 복잡한 실화 모드 등으로 연산량과 연산시간 증가가 불가피하다. CKPS 신호에 가중계수를 적용하여 Post oscillation과 실화를 구분하는 연구가 진행되기도 하였으나, 실용화에 이르지는 못하였다.9) 이처럼, 다양한 실화진단 방법이 검토되었지만 일부만이 상용화되었으며, Engine roughness방법이 가장 많이 사용되고 있다.

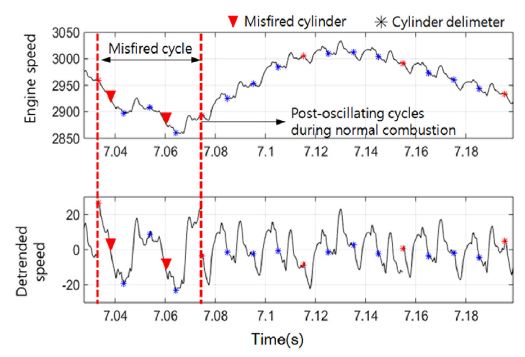

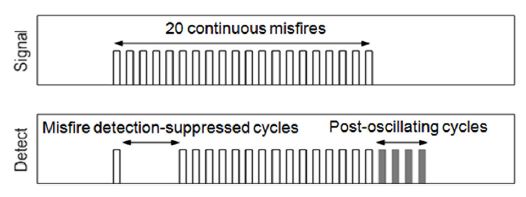

일반적으로 엔진 실화가 발생하면 엔진속도에 Post oscillation이 나타난다. Post oscillation은 실화 직후에 여러 사이클에 걸쳐서 엔진속도가 크게 출렁이는 현상이다. 보통, Post oscillation은 Segment time의 변화량을 왜곡시키므로, Engine roughness 방식의 실화 진단의 정확성을 떨어뜨린다. 여기서, Segment time은 하나의 실린더에 해당하는 Tooth time들의 합계이다. 이에, Engine rough-ness 방식에서 Post oscillation의 영향을 제거하거나 최소화하기 위한 연구가 진행되기도 하였다.2,3) 그럼에도 불구하고, Engine roughness 방법에서 Post oscillation의 영향을 제거할 수 없어서, 첫 실화가 발생한 직후의 여러 사이클에서 실화로 오진단되는 결과를 강제적으로 실화 모니터링에서 제외시키고 있다.

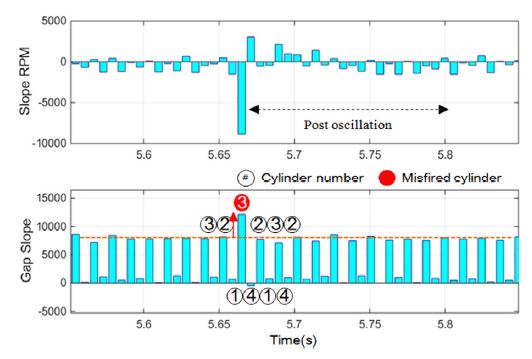

Fig. 1은 1.6 turbo gasoline direct injection(GDI) 엔진의 3000 RPM 및 부하 75 % 부하 조건에서 수행한, 1-3 복수 실린더의 40개 사이클 연속 실화의 진단 결과 사례이다. 첫 번째 실화 진단 직후의 4개 사이클에서 실화 검출이 의도적으로 생략되었으며, 연속실화 종료 후에는 4개 사이클에서 정상연소가 실화로 오진단된 결과를 보여주고 있다. CARB의 on-board diagnostics(OBD) II 진단에서 실화 모니터링은 지정된 수의 사이클 동안에 발생한 실화의 개수로 한다.1) 연속실화는 점화 계통의 고장 등으로 인해 발생하는 경우로, 연속실화가 수 백 사이클 동안 계속 진행된다면, Fig. 1과 같이 첫 실화 직후 4개 사이클에서 실화 진단을 강제 생략하더라도, 연속 실화가 OBD II 진단결과에 미치는 영향은 크지 않을 수 있다. 또한, Post oscillation으로 인해 단일실화를 연속실화로 오진단하는 것을 강제로 억제하는 것이 효과적일 수 있다. 하지만, 연비 향상을 위해 인위적인 실화를 발생시키는 Dynamic skip fire(DSF) 엔진과 같은 경우에는 Engine roughness 방식으로 실화를 진단하는 것은 불가능하다.10)

A sample of misfire detection result using engine roughness method. top) triggered misfire signals, bottom) detection result

본 연구에서는 Post oscillation의 영향을 최소화하여 매 실린더마다 실화를 정확하게 진단할 수 있는 방법을 제안하고자 한다. 모터사이클 단기통 엔진 실화 진단 지표인 Gap slope를 자동차로 확대 적용할 수 있는지를 검토하면서, Gap slope 지표가 엔진속도의 Post oscillation이 실화 진단에 미치는 영향을 최소화할 수 있음을 확인하고자 한다. 또한, 매 실린더마다 독립적으로 실화를 진단함으로써, Gap slope 지표가 DSF 엔진의 실화진단지표로 사용될 수 있음을 보여주기로 한다.

2. 본 론

2.1 실화시험

실화시험용 차량은 1,248 cc의 4행정-4기통 엔진과 4단 자동 변속기를 장착한 기아자동차의 유럽 수출형 모닝이었다.

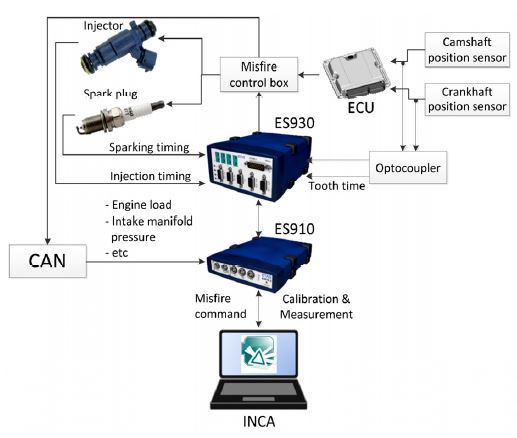

엔진 실화는 No spark와 No fuel injection, 두 조건으로 구현할 수 있다. Fig. 2와 같이 No spark와 No fuel injection 조건을 스위칭하여 실화 구현 모드를 선택하도록 실화발생장치를 구성하였다. 캠축과 크랭크축 위치센서에서 계측된 신호는 Optocoupler를 경유하고, ETAS 장비를 인터페이스로 하여 데이터 획득장치로 받았다. 또한, 엔진속도, 부하 및 기타 시험 분석에 필요한 신호는 OBD CAN을 이용하여 ETAS 장비를 인터페이스로 데이터 획득장치에 저장하였다.

실화시험은 Idle과 1,500 rpm, 3,000 ~ 6,000 rpm 구간에서는 매 1,000 rpm마다, 15~75 %의 부하 조건에서 No fuel injection 조건으로 실시되었다. 실화 발생 조건은 1~4의 단수 실린더, 같은 세그먼트인 1-4 복수 실린더 및 다른 세그먼트인 1-3 복수 실린더에 대해 단일 및 연속 실화 이었다. 한편, 단일 실화에서는 실화 사이클 사이에 20개의 정상 연소 사이클을 배치하였다. 연속 실화는 20개의 실화 사이클 후에 20개의 정상 연소 사이클이 뒤따르는 경우와 실화 사이클로 시작해서 실화 사이클로 끝나는 경우, 2가지 형식을 고려하였다.

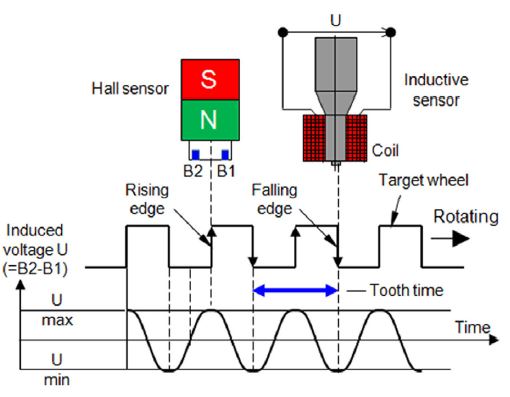

2.2 Tooth time

자동차의 엔진속도는 Inductive 또는 Hall형 CKPS로 계측되는데, 본 연구의 시험차량은 Hall형을 사용하였다. Fig 3과 같이, CKPS내 영구자석이나 코일에 흐르는 전류에 의해 자기장이 형성되고, Target wheel이 회전하는 동안 Tooth의 프로파일이 자기장을 교란하여 발생시킨 유도전압으로 Tooth time을 측정한다. 본 연구에서 Tooth time은 서로 인접한 Tooth의 Falling edge간 시간으로 구하였는데, ECU에서는 Tooth time의 Resolution을 Electronic control unit(ECU)의 System clock speed로 결정한다.

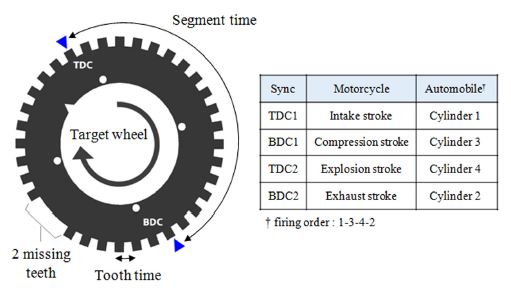

자동차 엔진은 일반적으로 60-2개의 Tooth를 가지는 Target wheel를 사용한다. Target wheel의 원주 방향으로 60개의 Tooth가 균등 간격으로 배열되어 있고, Timing chart상의 정확한 위치 확인을 위해 의도적으로 2개의 Missing tooth를 두고 있다. Fig. 4에는 Target wheel, Top dead center(TDC)와 Bottom dead center(BDC)를 나타내었다. Fig. 4는 4개의 TDC와 BDC에 대해, 4기통 자동차 엔진의 점화순서에 따른 실린더와 모터사이클 엔진의 4행정의 위치 사례도 보여주고 있다. 자동차 엔진의 실린더와 모터사이클 엔진의 행정 시작점을 나타내는 Tooth의 위치는 엔진에 따라 달라져야 한다. 엔진은 1 사이클 동안 Crankshaft는 2회전하는데, 자동차의 4기통 엔진에서는 Crankshaft의 1/2 회전 구간이 1개의 실린더에 할당된다. 이에, 4기통 자동차 엔진에서 Crankshaft 1/2회전의 경과시간이 Segment time이며, 1개 Tooth의 경과시간이 Tooth time이 된다. 한편, 모터사이클의 4행정 단기통 엔진에서는 Crankshaft 1/2 회전이 하나의 Stroke에 해당된다.

2.3 Gap slope 지표

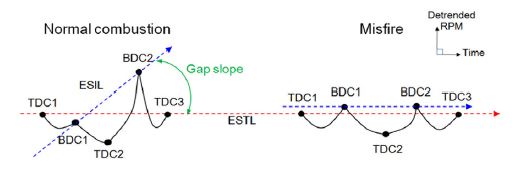

모터사이클용 단기통 엔진의 실화진단지표인 Gap slope는 엔진 각가속도의 변동량 크기로 실화를 진단한다. Fig. 5에서 보는 바와 같이, Gap slope는 사이클의 처음과 마지막 Tooth를 잇는 Engine speed trend line(ESTL)과 BDC1과 BDC2의 Tooth를 연결하는 Engine speed inclination line(ESIL)의 기울기 차이이다. 여기서, ESIL을 구하는 BDC1과 BDC2 위치의 Tooth는 엔진의 Engine position management(EPM)에 따라 다른 위치의 Tooth로 변경될 수 있다. 한편, ESTL로 엔진속도를 Detrend를 해 준다면, Gap slope는 ESIL의 기울기만으로 간단하게 정의될 수 있다. 모든 사이클의 시작과 끝 Tooth에서 Detrend된 속도는 0이 되기 때문이다.

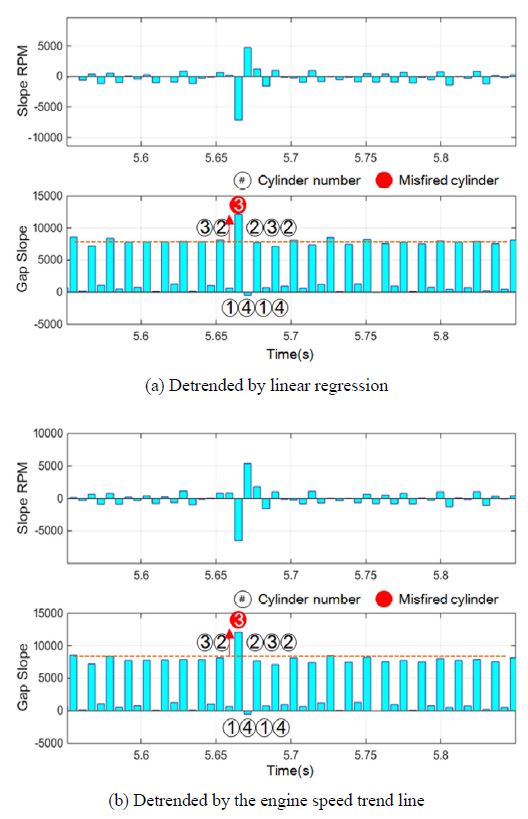

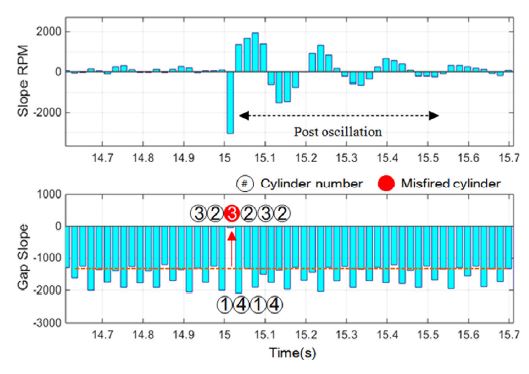

시계열 데이터에서 선형 회귀 계산 결과를 제거하는 과정을 Detrend라 하는데, 4기통 자동차 엔진에서는 원래 의미의 Detrend 외에도, ESTL로 Detrend하는 경우도 함께 고려하였다. 선형회귀로 Detrend하는 경우엔 많은 메모리를 사용하고, 연산시간도 많이 소요된다. 이에, ESTL로 Detrend할 수 있다면 ECU 성능 관점에서 유리하기 때문이다. Fig. 6은 1-4 복수 실린더의 단일실화 직후에 Post oscillation이 발생한 엔진속도를 선형회귀 결과로 Detrend한 결과를 보여주고 있다. 선형회귀를 사용하여 Detrended RPM이 사이클 마다 불연속하였다.

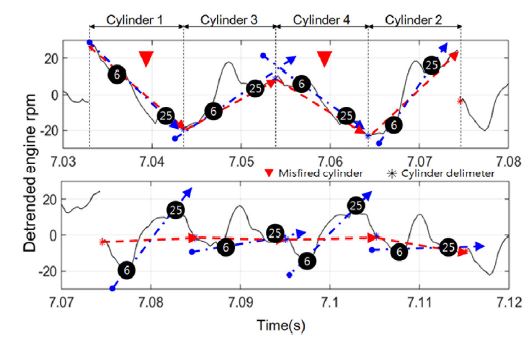

모터사이클의 단기통 엔진과 달리, 자동차의 4기통 엔진에서는 매 실린더 마다 Gap slope를 구하였다. Gap slope를 구하는 과정에서, 각 실린더마다 시작과 끝의 Tooth를 잇는 ESTL(Fig. 7의 적색화살선)과 특정 위치를 잇는 ESIL(Fig. 7의 청색화살선)을 이용하였다. 본 연구에서 특정 위치는 각 실린더의 6번째와 25번째 Tooth였으며, Tooth time의 프로파일에 따라 다른 위치의 Tooth가 사용될 수 있다. 한편, 사이클 단위의 Detrend 적용 여부가 Gap slope에 미치는 영향을 살펴보기 위해, Detrend 적용하지 않고 실린더 마다 Gap slope를 구하였다. Fig. 6(上)에서 보면, 여러 사이클에 걸쳐서 Post oscillation이 있더라도, 실린더 내에서는 엔진 각가속도 변동이 계속 나타나고 있어서, Detrend없이 Gap slope만으로도 실화 진단이 가능하다고 판단하였다.

Fig. 7에는 선형회귀를 사용하여 사이클 단위로 Detrend를 적용한 경우의 Gap slope를 도식화하였다. 실화가 발생하였을 때, 1-4 복수 실린더 실화에서는 ESIL이 ESTL을 따라가면서 Gap slope가 작아졌다가, 정상연소로 복귀하고 나서는 Gap slope가 크게 증가하였다. 반면, 정상적으로 연소반응이 일어난 3-2 실린더에서는 실화 직후의 정상연소로 인해 엔진속도가 증가하는 현상적 차이만 있을 뿐이며, 엔진속도의 프로파일은 유사하였으며 Gap slope의 변화도 미미하였다. 이와 같은 현상적 차이로 인해, Gap slope의 변화로 실화 진단이 가능하게 된다. 한편, Gap slope 계산 과정에서 실린더 마다 ESIL 기울기에서 ESTL 기울기(이하, slope RPM)를 빼주는데, 이것은 ESTL에 의한 Detrend와 동일하다. 이에, 선형회귀선에 의한 Detrend 없이도 Gap slope의 변동량을 이용하여 실화 진단이 가능할 것으로 판단하였음을 앞서 설명한 바 있다.

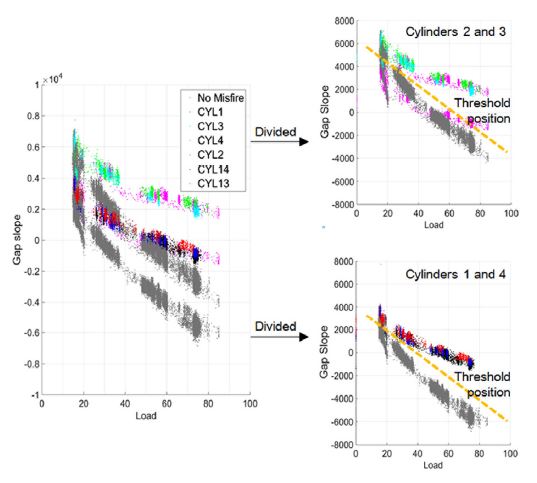

Fig. 8(左)에는 모든 실화 실린더 조건에서 정상연소와 실화의 Gap slope 분포를 나타내었는데, 정상연소와 실화의 분포 영역이 겹쳐 있음을 알 수 있다. 그런데, Fig. 8(右)와 같이, Target wheel의 같은 반원에 위치한 1과 4번 실린더와 2와 3번 실린더로 Gap slope를 분리하면, 실화와 정상연소간 Gap slope 분포 영역이 구분되어, Fig. 8(右)의 황색 점선 위치에서 임계값을 선택해 주면 실화 진단이 가능해 짐을 알 수 있다. 한편, 실화가 발생하였을 때의 1과 4번의 단수 실린더 및 1-4 복수 실린더의 Gap slope 분포영역은 겹쳐 나타나고, 2와 3번 실린더 및 1-3복수 실린더 중 3번 실린더에 해당하는 Gap slope의 분포영역도 겹쳐 나타나는 특성을 보여주었다. 이것은 Gap slope가 엔진 각가속도의 상대 비교량으로 정의되므로, Target wheel tooth의 형상이나 가공공차의 영향을 받지 않다는 것을 의미한다. 그리고, 현재와 직전 실린더(Segment)간 Segment time을 비교하여 실화를 진단하는 Engine roughness 방식과 달리, Gap slope는 실린더 마다 엔진 각가속도의 변동량을 임계값과 비교하여 실화를 진단하는 방식이므로, 실린더 별로 독립적인 실화 진단이 가능하고, 검출된 실화의 수로 단일과 복수 실화를 구분할 수 있어, 실화 진단 절차가 단순해짐이 장점이다.

3. 결과 및 분석

시계열 데이터의 선형성을 제거해 주는 Detrend 의 방법 및 적용 여부가 Gap slope와 Post oscillation에 미치는 영향과 Post oscillation이 발생한 구간 내에서 Gap slope의 거동에 대해 살펴보았다. 조건별 정확한 비교를 위해, 실화 조건을 단수 실린더(3번)의 단일 실화로 고정하고, 저속/저부하와 고속/고부하 2가지 조건에 대해서 실화시험 결과를 분석하였다. 여기서 저속/저부하 조건은 1,500 rpm과 25 % 부하였으며, 고속/고부하 조건은 5,000 rpm과 75 % 부하였다. 그리고, 3,000 rpm과 50 % 부하로 운전 조건을 고정하고, 1-4 실린더와 1-3 실린더, 2가지 복수 실린더의 실화 조건에서 연속실화 시험 결과를 분석하였다.

3.1 Detrend 방법 과 Post oscillation간 상관관계

본 연구의 대상인 4기통 엔진의 점화 순서는 1-3-4-2이다. 이에, Target wheel의 같은 반원에 위치하는 1-4 실린더와 3-2 실린더는 동일한 형상과 기계가공 공차의 영향을 받는다. 따라서, Fig. 7에서 보는 바와 같이 1-4 실린더와 3-2 실린더의 Tooth time는 동일한 형태의 프로파일을 같게 된다. 또한, Fig. 9~12와 같이, 실린더로 배분되는 Air-fuel 혼합기의 양과 비틀림 진동의 영향 등으로 1-4 실린더와 3-2실린더의 Gap slope는 약간의 섭동을 하였으나, 정상연소가 유지되는 동안에 Gap slope는 일정 수준의 값을 유지하였다. 실화가 발생하면, Gap slope는 급격히 증가하였고, 실화가 종료되면 Gap slope는 실화 이전의 수준으로 회귀하는 결과를 보여주었다.

Slope RPM and gap slope at 1,500 rpm and 25 % load condition for a single misfire at cylinder #3 without detrend process

Slope RPM and gap slope at 5,000 rpm and 75 % load condition for a single misfire at cylinder #3 without detrend process

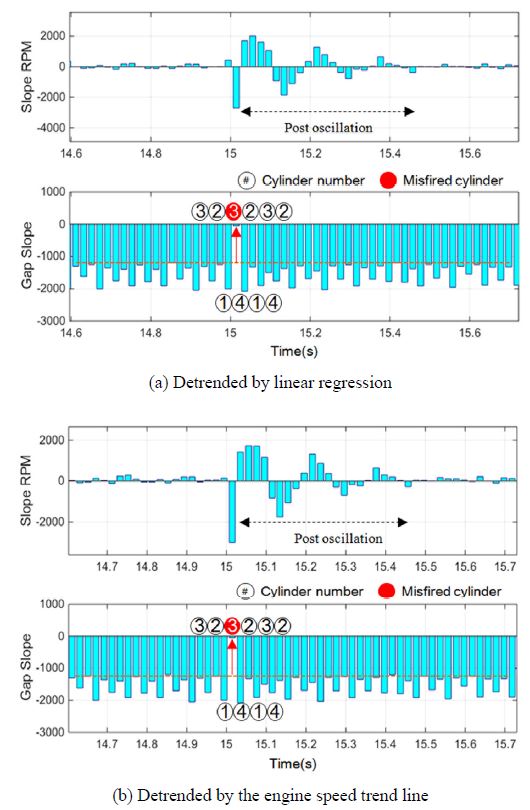

Fig. 9에서는 선형회귀와 ESTL로 Detrend한 결과를 비교하였다. Fig 9(a)와 (b)를 비교하여 살펴보면, Slope RPM의 변동량에서 미세한 차이가 발견될 뿐, Gap slope는 두 경우에서 거의 동일한 패턴과 결과 값을 보여주고 있음을 확인하였다. 즉, 선형회귀에 의한 Detrend와 ESTL에 의한 Detrend 결과에는 차이가 거의 없음을 의미한다. 그런데, 선형회귀에 의한 Detrend에서는 Tooth 개수에 해당하는 차원의 정방 행렬 연산을 해서 선형회귀선을 구해야 하므로, ECU에서 많은 메모리와 연산시간의 사용이 불가피하다. 하지만, ESTL에 의한 Detrend를 사용하면, 실린더 마다 단 2개의 Tooth에서의 엔진속도만을 이용하므로, 메모리와 연산시간의 양을 크게 단축할 수 있다는 장점이 있다. 이후에도, 실화진단에 사용되는 ESTL과 ESIL을 구하는 Tooth 위치에서만 Gap slope 연산을 수행하므로, 메모리 사용과 연산 시간을 더욱 감소시켜 줄 수 있게 된다. 따라서, Detrend 과정에서 선형회귀법을 사용하지 않고, ESTL을 사용한다는 것은 ECU 성능 관점에서 큰 장점이 된다.

한편, 선형회귀와 ESTL로 Detrend한 경우 모두, 저속 및 저부하 조건에서 실화가 발생한 직후 약 4개 사이클 동안, Slope RPM 의 변화 프로파일을 살펴보면, Detrend를 통해서 Post oscillation이 완전히 제거되지 않고 있음을 확인하였다. 반면, 실화가 발생한 실린더의 전후로 Gap slope는 일정한 값을 유지하고 있었다. 이것은 Gap slope 지표에서 Post oscillation의 영향이 나타나지 않았음을 의미한다. Gap slope는 실린더 내부에서 엔진 각가속도의 변동량으로, Slope RPM에 대한 ESIL 기울기의 상대 변화량으로 정의하였기 때문에, 실화에 의해 여러 사이클에 걸쳐 Post oscillation이 발생하더라도, 실린더 단위로는 Gap slope의 변동 수준으로 실화와 정상연소를 구분할 수 있었다.

Fig. 9와 Fig. 10을 비교하여 보면, 1,500 rpm과 25 % 부하 조건에서 1-4 와 3-2 실린더의 Gap slope차이는 수 십 % 수준이었으나, 5,000 rpm과 75 % 부하 조건에서는 1-4 와 3-2 실린더의 Gap slope의 차이가 수 배 수준으로 증가하였다. 이것은 엔진속도와 부하의 증가에 따라 크랭크축의 관성모멘트가 커지고, 비틀림 진동이 꾸준히 증가하면서 1-4 와 3-2 실린더의 Gap slope의 변화량이 서로 다르게 나타난 결과로 판단된다. 한편, 저속/저부하에서 고속/고부하 상태로 운전 조건이 변하더라도, 실화에 의한 Gap slope는 변화량의 크기에 차이가 있지만, 변화 패턴은 동일하였다.

3.2 Detrend 여부와 Post oscillation간 상관관계

Fig. 11과 12를 보면, Detrend를 적용하지 않았을 때에도 Gap slope는 Detrend를 적용하였을 때와 거의 차이가 나지 않고 있음을 알 수 있다. 본 연구에서는 Detrend가 선형회귀의 결과 성분을 제거하거나, 또는 ESTL의 성분을 소거하는 과정으로 정의하였다. 이에, Slope RPM과 ESIL 기울기의 차이로 구해지는 Gap slope에는 이미 Detrend 효과가 포함되어 있음을 설명하였는데, Fig. 11과 Fig. 12를 통해서 사이클 단위로 Detrend를 하지 않더라도, Gap slope 지표를 구하는 과정에서 이미 실린더마다 Slope RPM에 의한 Detrend한 효과가 포함되었음을 확인할 수 있었다.

Detrend를 적용하지 않아도 된다는 것은 실화 진단 절차가 더 간단해질 수 있다는 것을 의미한다. Slope RPM으로 Detrend하면서, 메모리 사용량과 연산기간을 절감할 수 있음을 앞서 설명하였는데, Detrend를 실화 진단 절차에서 생략한다면, 메모리 사용량의 추가 절감과 연산시간 추가 단축을 가능하게 된다. 한편, 저속 및 저부하 운전 조건의 Fig. 11을 보면, Detrend를 하지 않은 경우에는 Post oscillation 영향이 좀 더 많은 사이클 동안 잔류하는 것으로 여겨진다. 하지만, 고속 및 고부하 운전 조건의 Fig. 12을 보면, Detrend를 적용한 경우와 동일하게 Post oscillation의 영향이 매우 미미하였다. 이것은 고속 및 고부하 운전 환경에서는 크랭크축의 관성 모멘트가 매우 커서, 실화가 발생한 실린더에서만 Gap slope와 Slope RPM이 변동될 뿐, 직후의 여러 사이클에서 바로 실화 이전의 값으로 복귀한 것으로 판단되었다.

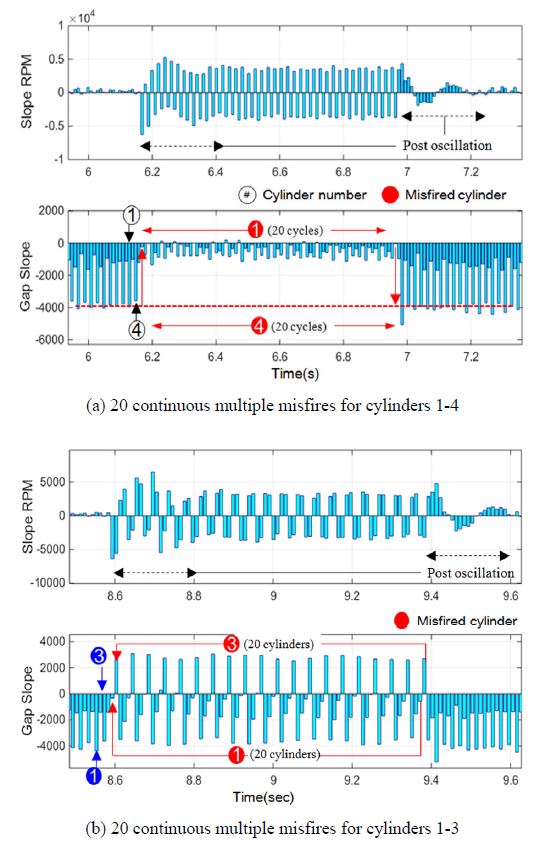

3.3 Post oscillation 구간에서의 실화 진단

Fig. 13에는 3,000 rpm과 50 % 부하 운전 조건에서1-4와 1-3 복수 실린더의 20개 사이클 연속 실화 시험 및 분석 결과를 나타내었다. 실린더마다 독립적으로 실화를 진단할 수 있는 Gap slope의 특성에 따라, 첫 실화가 발생한 직후에도 Gap slope 지표의 거동이 그대로 유지되고 있었다. 이에, Fig. 1의 Engine roughness와는 달리, Gap slope 지표를 이용하면, 첫 실화 직후에도 실화 진단의 생략 없이 바로 실화 진단이 가능하다는 것을 알 수 있다. 정상연소가 유지되는 동안 1-4와 3-2 실린더는 서로 다른 수준의 Gap slope값을 유지하고 있다가, 실화가 발생하면, 실화가 발생한 실린더에서는 모두 동일한 수준의 Gap slope 증가를 보여 주었다. 이것은 Fig. 13에서 같은 실린더의 첫 번째 적색 화살선과 직전의 청색 화살선이 가리키는 Gap slope의 차이를 통해 확인할 수 있다. Slope RPM에서는 연속실화가 종료되고 나서도 여러 사이클에 걸쳐서 Post oscillation이 나타나는 현상을 확인함으로써, Fig. 1에서 연속 실화가 종료된 후에도 4개 사이클에서 정상연소가 실화로 오진단되는 현상을 설명할 수 있게 되었다. 한편, 운전 조건이 일정하게 유지된다면, 단일 실화와 마찬가지로 연속 실화가 종료된 후에도 실화 이전의 Gap slope값으로 회귀하고 있음도 확인할 수 있었다.

한편, Fig. 13은 Gap slope가 DSF엔진과 같은 새로운 엔진의 실화 진단 지표로 사용 가능할 수 있음을 보여준다. Gap slope 지표는 실린더 별로 독립적으로 실화를 진단하고 있으며, 실화 직후에도 Post oscillation 동안 실화 진단 생략 없이 실화 진단이 가능하므로, Gap slope가 일정한 수준 이상의 실화 진단율을 보여준다면, DSF엔진과 같은 신기술에도 적용 가능할 수 있을 것으로 기대된다. 향후, Fig. 8과 같이, Gap slope가 전 운전 영역에서 정상연소와 실화 분포 영역이 구분됨을 보여주고, 구분된 영역 간 임계평면을 도출하여, 실화 진단율 분석까지 수행함으로써, Gap slope가 자동차 다기통 엔진의 실화 진단지표로 사용 가능할 수 있음을 확인할 예정이다.

또한, 실화가 발생할 때에 Slope RPM이 급격하게 낮아지는 현상을 Fig. 9 ~ Fig. 13의 여러 시험조건에서 공통적으로 확인할 수 있었다. 만약, 실화 직후에 엔진속도가 Post oscillation하는 과정에서 Slope RPM 값의 변동 범위를 포함하는 Threshold를 구한다면, Slope RPM도 새로운 실화진단지표로 사용 가능할 수 있을 것으로 판단된다. 이에, 후속 연구를 통해, 실화진단지표로서의 Slope RPM의 성능도 확인할 계획이다.

4. 결 론

단기통 엔진을 장착하는 모터사이클의 실화 진단지표인 Gap slope를 다기통 엔진에 적용하면서, Gap slope와 실화 발생 직후에 발생하는 Post oscillation간의 상관 관계에 대한 연구를 통해, Gap slope가 다기통 엔진을 사용하는 자동차의 실화진단지표로 사용 가능할 수 있음을 제시할 수 있었으며, Gap slope가 다음과 같은 특성을 가지고 있음을 확인하였다.

- 1) 실화 직후 여러 사이클 동안 Post oscillation이 발생하더라도, 실린더 단위로는 엔진속도의 증감이 계속 유지되는 현상을 이용하므로, Gap slope는 Post oscillation의 영향을 받지 않는다.

- 2) Gap slope 지표는 Post oscillation으로 인해 강제적으로 실화 진단을 생략하지 않으므로, 인접 실린더와는 독립적으로, 매 실린더마다 실화 진단이 가능하다.

- 3) Gap slope 지표는 Slope RPM에 의한 Detrend 과정을 포함하고 있어, ECU의 메모리 사용 절감과 연산시간 단축에 유리하다.

- 4) Tooth의 기계가공 공차, 실린더간 Air-fuel 혼합기 배분량과 비틀림 진동의 편차에 의한 Gap slope의 변화량은 실화에 의한 Gap slope 변화량 보다 작은 특성이 있으므로, Gap slope는 이와 같은 물리적 현상의 영향을 적게 받는다.

Nomenclature

| BDC : | bottom dead center |

| CARB : | califonia air resource board |

| CKPS : | crankshaft position sensor |

| DFT : | discrete fourier transformation |

| DSF : | dynamic skip fire |

| ECU : | engine control unit |

| EPM : | engine position management |

| ESIL : | engine speed inclination line |

| ESTL : | engine speed trend line |

| GDI : | gasoline direct injection |

| OBD : | on-board diagnosis |

| TDC : | top dead center |

References

- Amend Section 1968.2 of Title 13, California Code of Regulation(CCR), OBD II Regulatory Documents, 2015.

-

M. Klenk, W. Moser, W. Mueller and W. Wimmer, “Misfire Detection by Evaluating Crankshaft Speed - A Means to Comply with OBD II,” Journal of Engines,Vol.102, Section 3, pp.598-607, 1993.

[https://doi.org/10.4271/930399]

-

J. Forster, A. Lohmann, M. Mezger and K. Ries-Muller, “Advanced Engine Misfire Detection for SI-Engines,” SAE 970855, 1997.

[https://doi.org/10.4271/970855]

-

S. Chatterjee and A. Sivasubrahmaniyan, “Comparison of Misfire Detection Technologies in Spark-ignition Engines for Meeting On-Board Diagnostic Regulation,” SAE 2013-01-2884, 2013.

[https://doi.org/10.4271/2013-01-2884]

-

L. Peron, A. Charlet, P. Higelin, B. Moreau and J. F. Burq, “Limitations of Ionization Current Sensors and Comparison with Cylinder Pressure Sensors,” SAE 2000-01-2830, 2000.

[https://doi.org/10.4271/2000-01-2830]

-

M. Willimowski and R. Isermann, “A Time Domain Based Diagnostic System for Misfire Detection in Spark-Ignition Engines by Exhaust-Gas Pressure Analysis,” SAE 2000-01-0366, 2000.

[https://doi.org/10.4271/2000-01-0366]

-

Y. K. Chung, C. S. Bae, S. M. Choi and K. J. Yoon, “Application of a Wide Range Oxygen Sensor for the Misfire Detection,” SAE 1999-01-1485, 1999.

[https://doi.org/10.4271/1999-01-1485]

-

G. W. Malaczynski and R. Van der Poel, “Phase Diagrams of Different Modes of Misfire Calculated from the Digital Fourier Transformation of Angular Crankshaft Velocity,” SAE 2010-01-0167, 2010.

[https://doi.org/10.4271/2010-01-0167]

- T. Y. Lee, J. H. Lim, E. G. and J. H. Park, “A Study on Improvement of Misfire Detection Algorithm Using Post Oscillation with the Weighting Factor,” SAE 2005-03-0021, 2005.

- S. K. Chen, A. Mandal, L. Chien and E. Ortiz-Soto, “Machine Learning for Misfire Detection in a Dynamic Skip Fire Engine,” SAE 2018-01-1158, 2018.