탈질 시스템 환원제 공급을 위한 바이오 에탄올 건식개질 촉매 개발

; Iljeong Heo1) ; Myungwan Han2)

; Iljeong Heo1) ; Myungwan Han2)

Copyright Ⓒ 2019 KSAE / 168-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A study was carried out on CO2 reforming catalysts using ethanol based on biofuels for the production of syngas(CO, H2), a reducing agent for NOx reduction. Ni catalyst in various supports, such as γ-Al2O3, MgO-Al2O3, SiO2, CeO2, ZrO2, showed great synthetic gas production capability, and through evaluation, resistance to performance and carbon impaction was compared. The performance assessments of the catalyst were carried out by lowering the temperature to a 50 °C range from 850 °C to 700 °C. The reaction products were analyzed via IR. The characterization of the catalysts were performed through BET, XRD, and TPR, and TG analysis was performed to check the amount of deposited coke in catalysts after the reaction. In this study, Ni/MgO-Al2O3 showed an enhanced performance on carbon deposition.

Keywords:

DeNOx, Syngas, CO2 dry reforming, Ethanol, Ni based catalyst, Coke resistance키워드:

탈질, 합성가스, CO2 건식 개질, 에탄올, 니켈 기반 촉매, 탄소침적 저항성1. 서 론

자동차로부터 배출되는 질소산화물(NOx)과 이산화탄소(CO2)는 각각 대표적인 2차 미세먼지 원인물질 및 지구온난화 물질로 이를 저감하기 위한 다양한 국제사회의 노력과 연구들이 수행되고 있다.1) 질소산화물을 저감하기 위한 기술은 선택적촉매환원(SCR), 삼원촉매(TWC), 흡착촉매(LNT) 기술을 들 수 있으며, 이 중 TWC와 LNT는 주로 배기가스 제어를 통하여 비 암모니아계 환원제인 CO, H2, HC를 사용하여 촉매 상에서 질소산화물을 저감시킨다. CO는 발생량이 가장 높고 NOx 환원에 효과적이므로, CO의 비율이 높은 합성 가스의 적절한 공급이 가능할 경우 질소산화물 환원성능을 높일 수 있다.

이산화탄소 개질반응은 지구온난화 물질인 이산화탄소와 메탄 등 탄화수소를 활용하여 산업적인 가치가 있는 합성가스인 CO와 H2를 생산하기 위한 기술로, 고정배출원 분야에서는 온실가스 감축에 있어 각광을 받는 기술 중 하나이다.2-5) 뿐만 아니라 친환경 연료인 바이오에탄올 등의 중립탄소원을 연료로 활용하고 여기서 유래된 환원제를 질소산화물 저감 등에 활용할 경우, 자동차의 연비와 배출가스 규제를 동시에 달성할 수 있다는 이점이 있다.

질소산화물 환원제로 활용되는 합성가스는 개질기술, 바이오매스의 열분해 및 발효과정 등 다양한 방법으로 얻을 수 있으며, 이중 수증기 개질반응에 적용한 연구사례가 다수 보고되고 있다. Xu 등6)은 Ni/CeO2촉매를 통한 에탄올의 수증기 개질반응 연구를 수행하였다. Ni는 에탄올의 흡착 및 C-C 결합의 절단을 돕는 반면, Ce3+는 CxH 및 CyOzH와 반응하여 CO2 및 H2를 생성하는 데 필수적인 OH 그룹의 후속 생성과 함께 물의 분해를 촉진한다. 반응 경로는 주로 Ethoxy, Acetate 및 Carbonate 표면 종의 형성을 통해 CO2와 H2로 이어진다고 보고하였다. Alberton 등7)은 에탄올 수증기 개질반응에서 Ni / Al2O3 촉매에 대한 연구를 진행하였다. 담체(α- 및 γ-Al2O3)에 따른 영향을 확인하였는데, Ni/γ-Al2O3촉매는 Ni/α-Al2O3 촉매 보다 높은 활성을 관찰할 수 있었다. 이는 XRD 결과를 살펴보면 γ-Al2O3의 Ni 입자가 α-Al2O3 상의 Ni 입자에 비해 더 고르게 분산되었기 때문이라고 보고하였다.

하지만, 바이오연료로 각광 받는 에탄올을 이산화탄소 개질반응의 원료로 사용한 연구는 수증기 개질반응에 의한 연구와 달리 보고사례가 많지 않다. Ni 기반의 촉매는 귀금속 촉매에 비해 저렴한 가격 대비 높은 활성을 보여주기에 개질 반응에서 널리 연구되고 있다.8) 그러나, 탄소침적 및 소결 등과 같은 촉매 비활성 문제가 있고, 이를 해결하기 위해 많은 연구가 진행되고 있다. 그중, 촉매를 빠르게 비활성화 시키는 원인인 탄소침적을 해결하기 위해 염기성 증진제 첨가에 의해 촉매 표면에 CO2 흡착 통해 탄소침적을 억제하며,9-11) OSC(Oxygen Storage Capacity) 물질 첨가를 통한 탄소의 가스화반응12)에 의한 것이 있다.

Hu와 Lu13)는 에탄올 CO2 개질 반응에서 Ni/Al2O3 촉매를 활용하여 가장 최적화 조건을 찾는 연구를 진행하였다. 반응 온도와 반응물의 조성 변경으로도 탄소침적을 억제할 수 있다는 것을 확인하였고, 600 °C에서 많은 양의 코크 형성을 확인할 수 있었으며, 800 °C에서는 코크의 형성의 원인 중 하나인 CH4의 분해의 자원인 CH4의 양이 적기 때문에 코크형성이 적었다. CO2/에탄올 비율이 1보단 5일 때 CH4 분해 및 Boudouard 반응을 억제하여 코크 형성이 적어진다 보고하였다.

Du 등14)은 CH4의 CO2 개질반응을 위한 Ni/CeO2촉매의 나노 구조의 의존성에 대한 연구를 진행하였다. Ce3+ 와 Ce4+ 사이의 변형을 통해 산소를 흡수하고 방출할 수 있으므로, CO2 개질 반응 시 CeO2 표면의 산소 공극에 CO2의 해리로 형성된 산소를 흡착하여 형성된 탄소를 가스화시켜 제거할 수 있다 보고하였다.

본 연구에서는 연료 또는 환원제로 사용될 수 있는 바이오메스 중 최근 관심이 높아진 에탄올에 대하여 질소산화물 환원용 합성가스 생산의 가능성을 확인하고자 하였다. 질소산화물 환원을 위하여, 환원제인 합성가스 생산을 위한 에탄올의 CO2 개질 반응을 확인하였고, 특히 다양한 지지체 상에서 촉매의 성능 변화 및 탄소침적 저항성에 대한 연구를 수행하였다.

2. 실험 방법

2.1 촉매 제조

1)촉매 제조에 사용된 담체는 γ-Al2O3 [STREM], MgO- Al2O3 [SASOL, PURALOX® 28/100], SiO2 [KOJUNDO], CeO2 [JUNSEI], ZrO2 [JUNSEI]이며, 모두 상용제품을 사용하였다.

2)준비된 담체에 Ni(NO3)2・6H2O [Sigma-Aldrich]를 증류수와 혼합하여 수용액을 만들어 Incipient wetness impregnation을 사용하여 Ni을 10 wt% 담지하였다.

3)합성된 촉매는 100 °C oven에서 Overnight 건조를 하였으며, 승온 온도를 10 °C/min으로 800 °C에서 6시간 동안 소성을 하였다.

4)제조된 촉매는 Pelletizing 후 30 ~ 60 mesh로 선별하여 실험에 사용하였다.

2.2 촉매 특성 분석

X-선 회절(X-ray diffraction, XRD)분석은 2θ값을 10°에서 90°까지 Cu Ka (1.5418Å)가 장착된 Rigaku Ultima IV를 사용하여 분석을 진행하였다. Ni 입자의 크기는 Scherrer 식을 적용하여 측정하였으며, 식은 다음과 같다.

| (1) |

식 (1)에서 L은 결정의 크기이며, λ는 X-ray의 파장이다(0.154 nm). 그리고 β는 회절 Peak의 최대 반기 폭이며, θ는 Bragg의 회절각도이다.

촉매의 비표면적은 N2 흡착등온선을 얻고, Brunauer - Emmett - Teller (BET)의 계산식을 활용하여 측정 하였다 (Micromeritics Tristar II). 분석 전 촉매들은 300 °C에서 4시간 동안 진공으로 전처리하였다.

수소를 이용한 승온 환원법(Temperature-programmed reduction, TPR)분석을 통하여 촉매의 환원성을 확인하였다(Micromeritics AutoChem HP). TPR 분석시 U자형 석영반응기에 촉매 0.1g의 촉매를 충진한 후, 10 % H2/Ar 가스를 사용하여 수행하였다. 50 °C에서 1000 °C까지 10 °C/min으로 승온 시키면서 분석을 진행하였다.

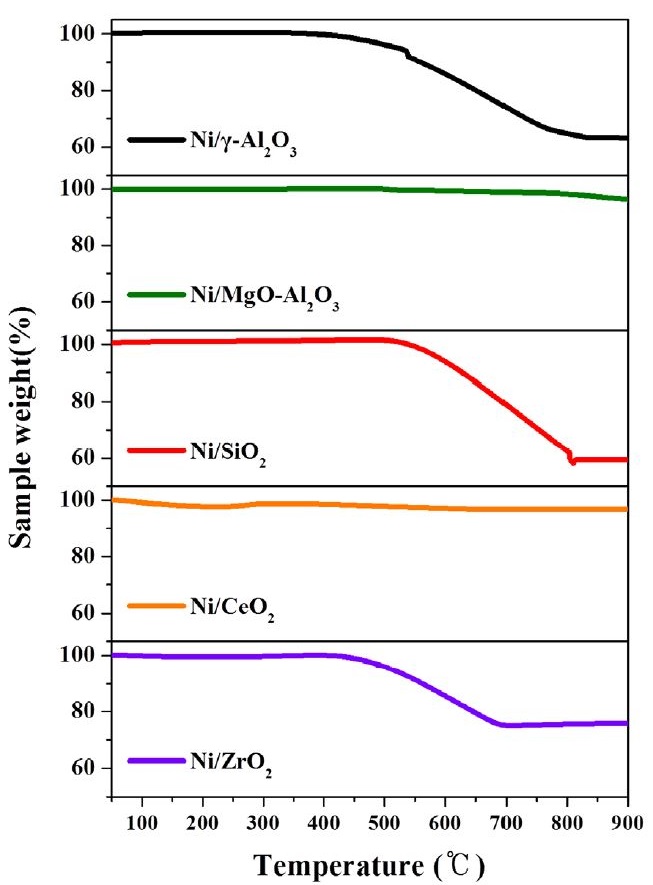

촉매의 탄소 침적량을 확인하기 위해 열분석법(Thermogravimetric analysis, TGA)을 열분석기(TGA/DSC 1 STARe system)를 사용하였으며, 촉매를 공기 분위기에서 930 °C까지 10 °C/min으로 승온시켜 무게 변화를 관찰하였다.

2.3 촉매 성능 평가

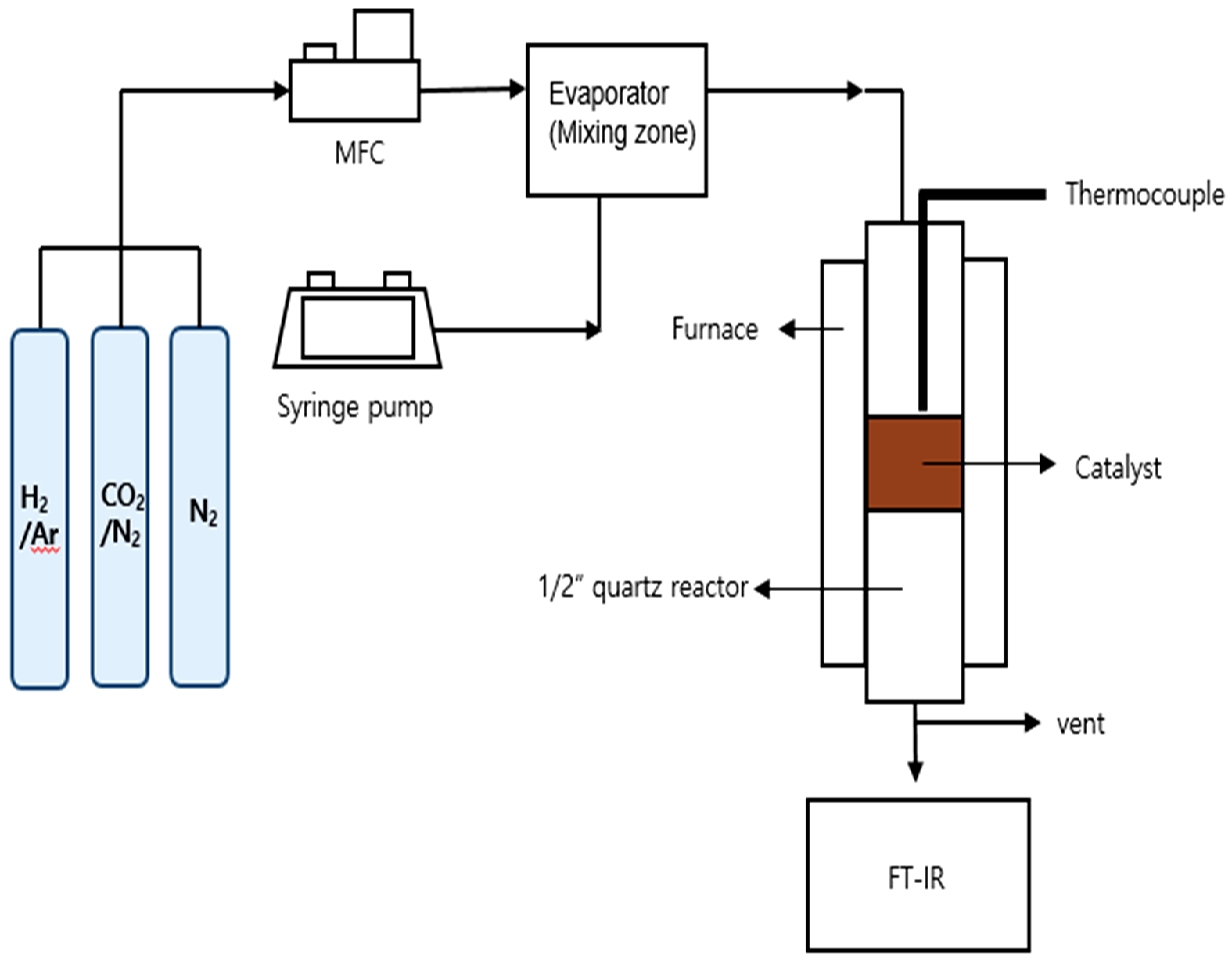

촉매의 성능 평가 시, 1/2 인치 석영관에 0.5 ml의 촉매를 충진하였고, 이 때 촉매층의 온도는 열전쌍(Thermocouple, T.C.)를 통해 확인하였다.

5 % H2/Ar를 사용하여 촉매층의 온도를 10 °C/min으로 850 °C까지 승온시킨 다음 1 시간 동안 유지시켜 촉매를 환원시킨 후, 850 ~ 700 °C로 50 °C 간격으로 온도를 내리면서 반응 온도별 실험을 수행하였다. 공급되는 반응물은 EtOH : CO2=1:1이며, 전체 유량은 200 ml/min, 공간속도(Gas hourly space velocity, GHSV)는 24,000 h-1이다.

Fig. 1에서 나타낸 바와 같이 반응물인 CO2/N2는 질량흐름제어기(Mass flow controller, MFC)를 거쳐 공급되며 액상 반응물인 에탄올은 Syringe pump를 통해 주입되어 기화기에서 N2가스와 혼합되고 이어서 혼합부(Mixing zone)에서 CO2/N2가스와 예 혼합을 거친 뒤 반응기로 주입된다.

반응 후 가스는 IR을 통해 분석하였으며, 반응 전후 CO2의 농도 분석을 통해 전환율을 식 (2)를 활용하여 계산하였다.

| (2) |

3. 결과 및 논의

3.1 성능 평가

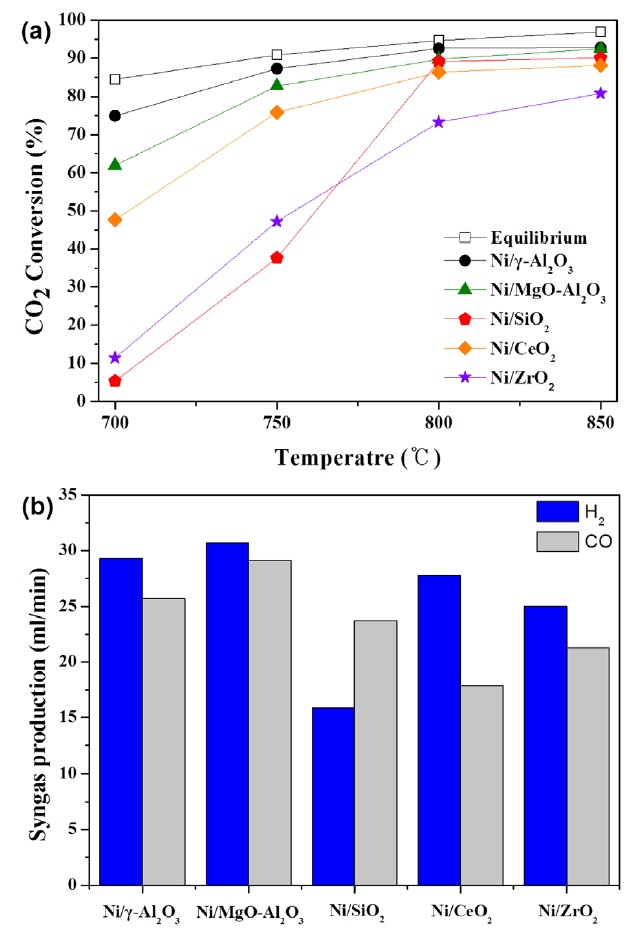

Fig. 2(a)는 반응 온도를 850 ~ 700 °C까지 하강시키며 담체별 CO2 전환율을 나타낸 그림이며, Fig. 2(b)는 700 °C의 반응온도에서 분석한 반응 후 합성가스의 생성량을 나타낸 그림이다. 850 °C 성능 평가 결과, Ni/γ-Al2O3, Ni/MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2는 각각 92 %, 92 %, 90 %, 88 %, 그리고 80 %의 CO2 전환율을 보였으며 Ni/ZrO2를 제외한 촉매의 담체에 따른 큰 성능 차이를 관찰할 수 없었다. 750 °C에서의 결과를 살펴보면, Ni/SiO2의 뚜렷한 성능 감소가 관찰되었다. 700 °C에서의 성능 평가 결과 Ni/γ-Al2O3, Ni/MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2는 각각 74 %, 61 %, 5 %, 47 %, 그리고 11 %의 CO2 전환율을 나타내었다. 촉매 성능 평가 결과를 통해 반응 온도 감소에 따른 촉매 담체별 성능의 차이를 뚜렷하게 관찰할 수 있었다.

Catalyst activity: (a) CO2 conversion and (b) syngas production by 700 °C of different catalysts. Reaction condition: EtOH/CO2 = 1:1, SV= 24,000 h-1

담체에 따른 성능을 비교해보면 γ-Al2O3가 가장 높은 성능을 확인하였다. MgO-Al2O3 담체의 경우 γ-Al2O3보다는 성능이 다소 감소됨을 확인할 수 있는데, 이는 MgO를 담체에 첨가한 경우 Pore plugging에 의해 촉매의 비표면적 및 활성이 감소한다는 연구결과와 일치하는 것을 확인할 수 있었다.15) 반면, Fig. 2(b)에서 확인할 수 있듯이, MgO-Al2O3 담체 촉매는 γ-Al2O3 기반 촉매 보다 높은 비율의 CO와 H2가 생성되어 환원제 공급측면에서는 유리함을 확인할 수 있었다.

다음으로 Ni/CeO2 및 Ni/ZrO2의 반응 결과를 살펴보면 모든 범위에서 Ni/CeO2가 Ni/ZrO2보다 높은 촉매 성능을 보임을 관찰할 수 있었다. CeO2와 ZrO2는 각각 OSC 및 Oxygen mobility의 특성을 가지고 있다 보고된 바 있으며, 그중 CeO2의 경우 Oxygen vacancies에 흡착된 CO2의 해리로 산소를 제공하고 Oxygen mobility에 도움이 될 수 있다는 선행연구 결과를 통해 비교적 높은 전환율을 보인다고 판단할 수 있다.16,17)

에탄올을 이용한 CO2 개질반응은 다음과 같은 반응식을 통하여 진행된다.

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

열평형적으로 에탄올과 CO2은 개질반응을 통하여 합성가스를 형성한다(식 (3)). 에탄올의 경우 CO2와 반응하는 것 뿐만 아니라 탈수화반응(식 (4))과 탈수화 반응(식 (5)), 분해반응(식 (8))을 통하여 C2H4와 C2H4O가 형성이되며 이후 분해 및 개질반응(식 (5),(6),(7))을 통하여 CH4, CO, H2가 형성된다. 이를 통하여 Fig. 2(b)에서 나타낸 Ni/MgO-Al2O3 촉매가 700 °C에서 Ni/Al2O3 촉매 보다 반응활성은 낮지만 다양한 반응경로에 보다 더 활성을 나타내어 합성가스를 형성하였다고 판단할 수 있다.

에탄올을 활용한 CO2 개질반응에서 Ni/γ-Al2O3는 모든 반응 온도에서 우수한 활성을 보였다. Ni/γ-Al2O3 촉매와 비교하여 활성 감소를 보인 Ni/MgO-Al2O3의 경우 담체에 증진제로 첨가된 MgO에 의한 반응 활성 감소로 판단이 된다. Ni/CeO2의 경우 에탄올 CO2 개질반응뿐만 아니라, Oxygen vacancies에 흡착된 CO2의 해리로 인한 CO2 전환율의 증가라 판단된다.

3.2 XRD 분석

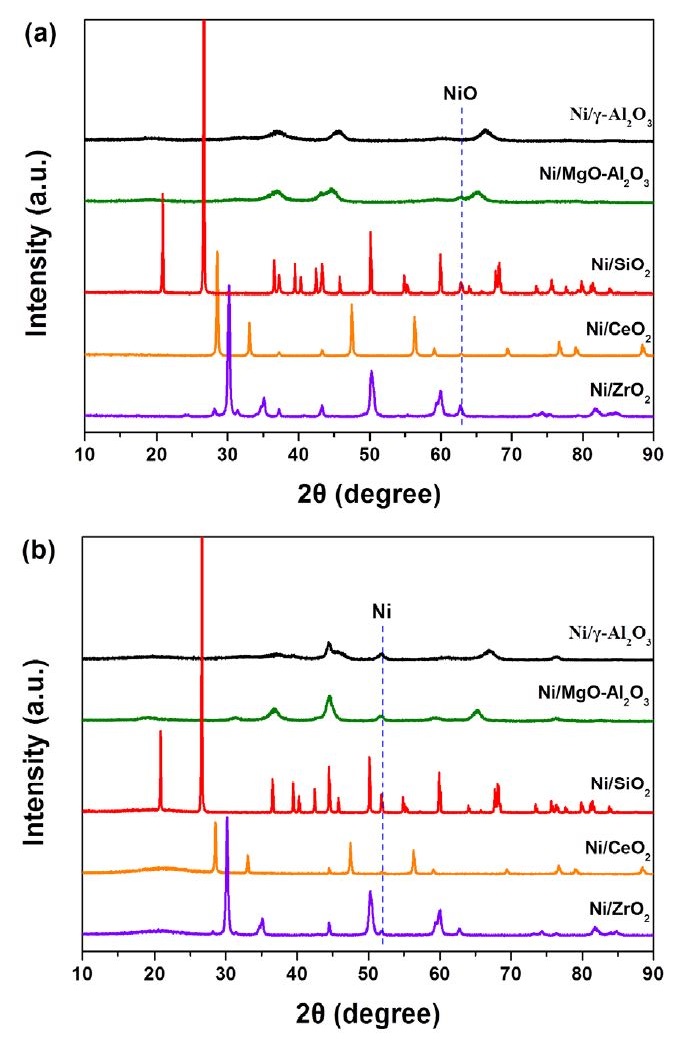

Fig. 3(a)는 Ni/γ-Al2O3, Ni/MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2에 대하여 환원 전의 XRD peak을 나타낸 그림이며, NiO의 결정 크기를 Table 1에 나타내었다. Ni/γ-Al2O3에서 γ-Al2O3 (XRD peak θ = 19.3°, 31.8°, 37.5° 45.6°, 60.5°, 66.4°, 78.9°) 와 NiAl2O4 (XRD peak θ = 19°, 31.4°, 37°, 44.9°, 59.6°, 65.5°, 77.7°, 83°)의 XRD peak을 관찰할 수 있었으며, NiO의 XRD peak은 확인할 수 없었다. 이는 NiO 입자 크기가 작고 고분산 되었기에 측정할 수 없으며, 일부 NiO는 소성 과정에서 NiAl2O4로 전환되었다 판단할 수 있다. Ni/MgO-Al2O3에서는 NiO와 MgAl2O4의 XRD peak을 확인할 수 있었으며, γ-Al2O3와 달리 MgO-Al2O3는 NiO가 NiAl2O4 (XRD peak θ = 19.2°, 31.6°, 37.3°, 45.4°, 60.2°, 66.3°, 75.3°, 78.6°)의 Spinel 상으로 모두 전환되지 않고 NiO가 단독으로 존재함을 확인할 수 있었다. 다음으로 Ni/SiO2, Ni/CeO2, Ni/ZrO2 에서는 각각 NiO와 담체별 고유의 XRD peak이 관찰이 되었다. Table 1에 나타낸 Ni/γ-Al2O3, Ni/MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2에 대한 각각의 NiO (2θ = 62.8°) 결정 크기를 살펴보면 N.A., 7, 33, 31, 그리고 17 nm인 것을 확인할 수 있었다. Ni/γ-Al2O3의 경우 NiAl2O4 구조에 따른 NiO의 XRD peak이 관찰되지 않았기에 NiO의 결정 크기를 측정할 수 없었고, Ni/MgO-Al2O3는 담지 된 NiO가 고분산되어 있음을 관찰하였다. 하지만 Ni/SiO2, Ni/CeO2, Ni/ZrO2의 경우 NiO의 결정 크기가 Ni/γ-Al2O3, Ni/MgO- Al2O3에 비해 증가됨을 확인할 수 있었고, 담체의 종류 및 그에 따른 물성이 NiO의 분산에 영향을 주는 것을 보여준다. 또한, 이는 반응 결과에서 Ni/SiO2, Ni/CeO2, Ni/ZrO2의 촉매 성능이 Ni/Al2O3, Ni/MgO-Al2O3에 비하여 낮은 결과의 원인으로 판단된다.

Fig. 3(b)는 Ni/γ-Al2O3, Ni/MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2에 대하여 환원 후의 XRD pattern을 나타낸 그림이다. Ni (2θ = 51.8°)이 관찰되었으며, Table 1에 결과를 나타내었다. Ni/γ-Al2O3에서 Ni, Al2O3, NiAl2O4의 XRD peak을 관찰할 수 있었으며, Ni은 환원 과정에서 일부 NiAl2O4가 Ni로 환원되었기 때문이다. Ni/MgO-Al2O3에서는 Ni과 MgAl2O4의 XRD peak을 관찰할 수 있었으며, Ni/SiO2, Ni/CeO2, Ni/ZrO2에서는 각각 Ni과 담체별 고유의 XRD peak이 관찰되었다. Ni/γ-Al2O3, Ni/ MgO- Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2에 대한 각각의 Ni의 결정 크기를 살펴보았다. Ni/γ-Al2O3와 Ni/MgO- Al2O3 환원 후에도 Ni의 결정 크기가 10 nm이 이하인 것을 확인할 수 있어 고분산 되었음을 확인할 수 있었다. Ni/SiO2, Ni/CeO2, Ni/ZrO2는 환원 후 Ni의 결정 크기가 각각 59, 22, 14 nm인 것을 확인할 수 있었고, 이는 Ni 입자가 고르게 분산되지 못한 것을 확인할 수 있었다. 환원 전, 후에 따른 NiO 및 Ni의 결정 크기를 통해 Ni 입자의 크기와 촉매 성능 사이의 밀접한 관련이 있음을 확인하였다.

3.3 물리적 특성 분석

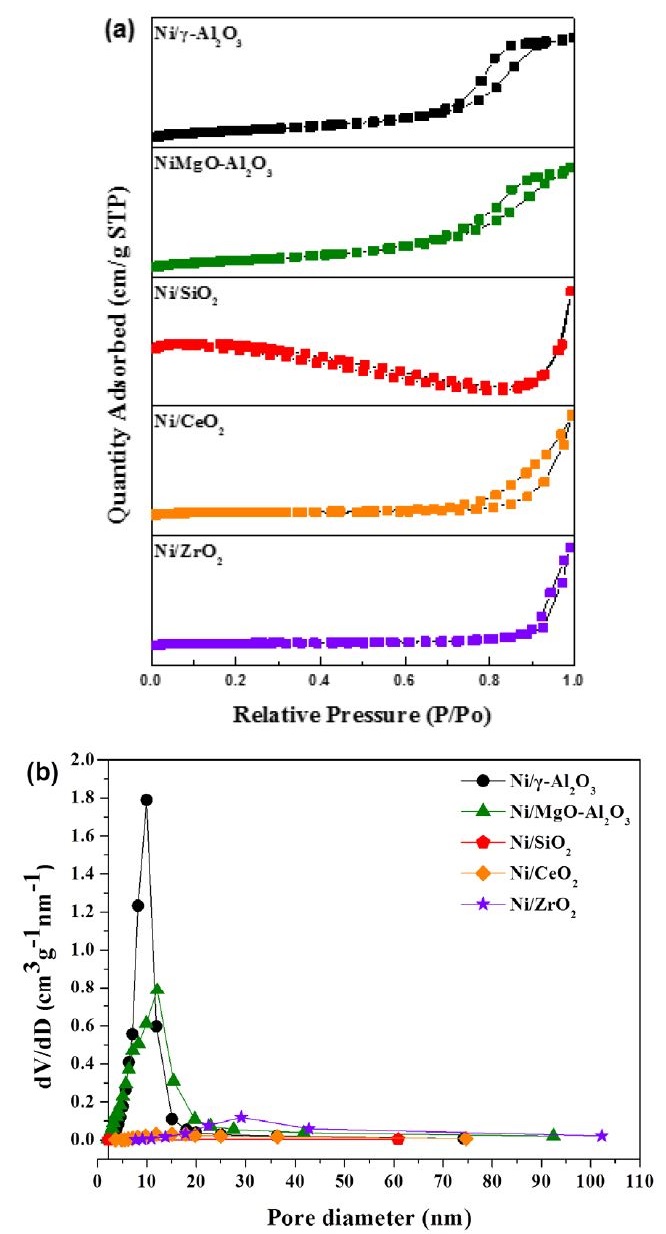

Ni/Al2O3, Ni/MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2의 BET 분석 결과를 Fig. 4와 Table 1에 나타내었다. Fig. 4(a)는 제조된 촉매의 흡·탈착 곡선을 나타낸 그림이다. Ni/SiO2를 제외한 촉매에서 Hysteresis 현상이 관찰 되었고 이를 통해 제조된 촉매들의 Mesoporous 구조를 확인 하였다. Fig. 4(b)는 BJH-plot을 나타낸 그림이다. 촉매들의 Pore size의 분포를 확인할 수 있었고, Ni/γ-Al2O3, Ni/MgO-Al2O3, Ni/ZrO2와 달리 Ni,SiO2, Ni/CeO2 촉매의 뚜렷한 Pore size의 분포 확인이 어려웠다. γ-Al2O3 담체에 MgO 첨가 시 비표면적의 감소를 관찰할 수 있었다. 이는 첨가된 MgO가 담체의 기공이 감소함에 따라 비표면적이 감소된다는 선행 연구와 일치하는 결과이다.18) Ni/SiO2, Ni/CeO2, Ni/ZrO2 촉매는 물성에 따른 낮은 비표면적을 가지고 있다.

3.4 TPR 분석

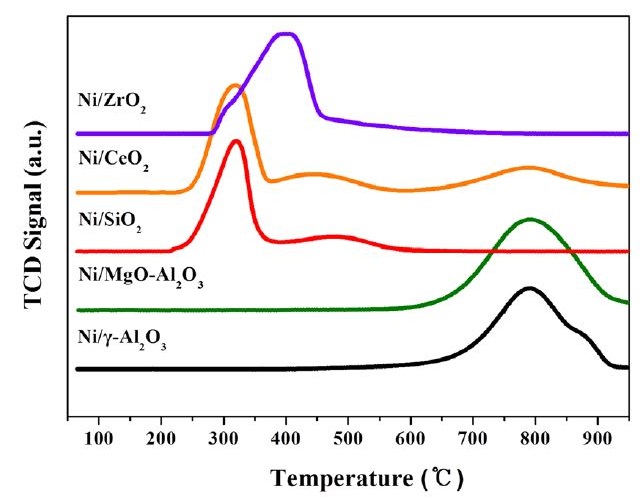

촉매의 환원성을 확인하기 위하여 H2-TPR 분석을 하였다. Fig. 5는 Ni/γ-Al2O3, Ni/ MgO-Al2O3, Ni/SiO2, Ni/CeO2, 그리고 Ni/ZrO2에 대한 TPR 곡선을 나타낸다. Ni/γ-Al2O3 와 Ni/MgO-Al2O3는 800 °C 부근에서 주요 환원 피크가 관찰되었다. 이는 금속과 담체 사이의 강한 상호작용이라는 선행 연구와 일치하는 결과이다.18)

Niu 등19)은 Ni/SiO2는 200 ~ 350 °C에서 관찰된 피크는 NiO의 환원 피크이며, 400 ~ 600 °C에서 발견된 피크는 Ni과 SiO2간의 강한 상호작용으로 인한 NiO의 환원 피크라 보고하였다.

Zhang 등20)에 따르면 Ni/CeO2는 200 ~ 350 °C에서는 NiO의 환원 피크를 관찰할 수 있으며, 400 ~ 600 °C에서 관찰되는 피크는 촉매 표면에서 환원되는 CeO2의 피크이며, 700 ~ 800 °C는 bulk CeO2의 환원 피크라 보고하였다.

Nabgan 등21)은 Ni/ZrO2에서 300 °C부근에 서 부분적으로 환원 피크가 관찰이 되는데 이는, ZrO2와 약한 상호작용을 하는 NiO의 환원 피크이며, 300 ~ 450 °C에서 확인되는 피크는 담체의 강한 상호작용을 하는 NiO의 환원 피크라 보고하였다.

3.5 TG 분석

에탄올을 활용한 CO2 개질반응 후 촉매 표면에 쌓인 코크의 양을 TG 분석을 통해 확인하였고, 이를 Fig. 6과 Table 2에 나타내었다.

Ni/Al2O3에 비교하여 Ni/MgO-Al2O3 촉매는 탄소침적 저항성이 향상된 것을 확인할 수 있었고, 이는 다수의 선행 연구 결과와도 일치한다. Jabbour 등22)은 Ni-Al2O3 촉매에 염기성 증진체로 첨가된 Mg로 인해 CO2의 해리를 촉진시켜 흡착된 C*와 반응할 수 있는 표면활성 O*의 형성을 하여 코크 형성을 유도하는 Carbon polymerization이 억제된다는 것을 보고 하였다.

Ni/SiO2 및 Ni/ZrO2 또한 많은 양의 탄소침적을 관찰할 수 있었다. Ni/CeO2 같은 경우 CeO2 담체의 OSC에 의해 촉매 표면의 코크가 제거가 된다는 선행 연구의 결과와 일치하는 것을 확인하였다.13)

4. 결 론

본 연구에서는 바이오연료인 에탄올을 활용하여 질소산화물 환원용 합성가스를 생산하기 위한 CO2 개질반응에서 γ-Al2O3, MgO-Al2O3, SiO2, CeO2, ZrO2와 같은 다양한 담체에 담지된 Ni촉매의 성능 및 탄소침적에 대한 저항성을 비교하였다.

- 1) 반응이 수행된 700 ~ 850 °C의 온도에서 Ni/γ-Al2O3 촉매가 가장 높은 활성을 보여주었고, MgO가 첨가된 Ni/MgO-Al2O3 촉매의 경우 성능이 다소 감소되는 것으로 확인되었데, 이는 알칼리 금속 첨가에 의한 Pore plugging의 영향으로 비표면적이 감소하고, 이를 통해 활성금속인 Ni의 분산도가 상대적으로 감소한 것에 기인한다. 기타 담체의 경우 저온영역으로 갈수록 촉매의 성능이 감소함을 관찰할 수 있었는데, 이는 담체가 가지는 낮은 비표면적으로 인해 활성금속인 Ni의 분산도가 떨어지는 것과 관련이 있다.

- 2) 반응 후 회수 촉매의 TG 분석을 통해 침적된 탄소의 양을 측정하였다. Ni/γ-Al2O3 촉매와 비교하여 Ni/MgO-Al2O3는 탄소침적에 효과적임을 확인 하였고, MgO의 첨가가 CO2 해리 촉진 및 탄소의 중합반응 억제를 통해 탄소침적 저항성을 향상시킨다는 선행연구결과와 일치함을 확인하였다.

- 3) Ni/SiO2, Ni/ZrO2의 경우 에탄올의 CO2 개질반응에서 탄소침적에 매우 취약한 것을 확인할 수 있었으며, Ni/CeO2 의 경우 OSC 물질이 가지는 특성을 바탕으로 침적되는 탄소가 효과적으로 제거됨을 확인하였다.

- 4) 위 결과를 통해 에탄올의 CO2 개질반응에서 각각의 담체가 촉매의 활성 및 탄소침적 저항성에 미치는 영향을 관찰하였고, γ-Al2O3에 MgO와 같은 알칼리금속을 첨가함으로써 안정적인 촉매활성을 보일 수 있음을 관찰하였다.

Nomenclature

| A : | surface area, m2/g |

| B : | space velocity, h-1 |

| C : | average pore size width, nm |

| D : | crystallites size, nm |

Acknowledgments

본 연구는 2019년도 산업통산자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제(No. 20182010202130)입니다.

References

- UNFCCC, Paris Agreement, http://www.unfccc.int, , 2015.12.31.

-

M. J. Climent, A. Corma and S. Iborra, “Conversion of Biomass Platform Molecules into Fuel Additives and Liquid Hydrocarbon Fuels,” Green Chemistry, Vol.16, Issue 2, pp.516-547, 2014.

[https://doi.org/10.1039/c3gc41492b]

-

G. Zhang, J. Qu, A. Su, Y. Zhang and Y. Xu, “Towards Understanding the Carbon Catalyzed CO2 Reforming of Methane to Syngas,” Journal of Industrial and Engineering Chemistry, Vol.21, pp.311-317, 2015.

[https://doi.org/10.1016/j.jiec.2014.02.038]

-

Y. Kathiraser, U. Oemar, E. T. Saw, Z. Li and S. Kawi, “Kinetic and Mechanistic Aspects for CO2 Reforming of Methane over Ni Based Catalysts,” Chemical Engineering Journal, Vol.278, pp.62-78, 2015.

[https://doi.org/10.1016/j.cej.2014.11.143]

-

J. Lee, S. Song and K. M. Chun, “Study of n-C12H26 Reforming over DFC Catalyst in a Simulated Diesel Exhaust,” Int. J. Automotive Technology, Vol.13, No.1, pp.23-31, 2012.

[https://doi.org/10.1007/s12239-012-0003-x]

-

W. Xu, Z. Liu, A. C. J. Peck, S. D. Senanayake, G. Zhou, D. Stacchiola, E. A. Stach and J. A. Rodriguez, “Steam Reforming of Ethanol on Ni/CeO2: Reaction Pathway and Interaction between Ni and the CeO2 Support,” American Chemical Society, Vol.3, No.5, pp.975-984, 2013.

[https://doi.org/10.1021/cs4000969]

-

A. L. Alberton, M. M. V. M. Souza and M. Schmal, “Carbon Formation and Its Influence on Ethanol Steam Reforming over Ni/Al2O3 Catalysts,” Catalysis Today Vol.123, Issues 1-4, pp.257-264, 2007.

[https://doi.org/10.1016/j.cattod.2007.01.062]

-

M. J. Climent, A. Corma and S. Iborra, “Conversion of Biomass Platform Molecules into Fuel Additives and Liquid Hydrocarbon Fuels,” Green Chemistry, Vol.16, Issue 2, pp.516-547, 2014.

[https://doi.org/10.1039/c3gc41492b]

-

H. Eltejaei, H. R. Bozorgzadeh, J. Towfighi, M. R. Omidkhah, M. Rezaei, R. Zanganeh, A. Zamaniyan and A. Z. Ghalam, “Methane Dry Reforming on Ni/Ce0.75Zr0.25O2-MgAl2O4 and Ni/ Ce0.75Zr0.25O2–γ-alumina: Effects of Support Composition and Water Addition,” International Journal of Hydrogen Energy, Vol.37, Issue 5, pp.4107-4118, 2012.

[https://doi.org/10.1016/j.ijhydene.2011.11.128]

- Z. Alipour, F. Meshkani and M. Rezaei, “Effect of K2O on the Catalytic Performance of Ni Catalysts Supported on Nanocrystalline Al2O3 in CO2 Reforming of Methane,” Iranian Journal of Hydrogen & Fuel Cell, Vol.2, Issue 4, pp.215-226, 2015.

-

C. E. Quincoces, S. Dicundo, A. M. Alvarez and M. G. González, “Effect of Addition of CaO on Ni/Al2O3 Catalysts over CO2 Reforming of Methane,” Materials Letters, Vol.50, Issue 1, pp.21-27, 2001.

[https://doi.org/10.1016/S0167-577X(00)00406-7]

-

V. Palma, C. Ruocco, E. Meloni and A. Ricca, “Influence of Catalytic Formulation and Operative Conditions on Coke Deposition over CeO2-SiO2 Based Catalysts for Ethanol Reforming,” Energies, Vol.10, No.7, pp.1030-1043, 2017.

[https://doi.org/10.3390/en10071030]

-

X. Hu and G. Lu, “Syngas Production by CO2 Reforming of Ethanol over Ni/Al2O3 Catalyst,” Catalysis Communications, Vol.10, Issue 13, pp.1633-1637, 2009.

[https://doi.org/10.1016/j.catcom.2009.04.030]

-

X. Du, D. Zhang, L. Shi, R. Gao and J. Zhang, “Morphology Dependence of Catalytic Properties of Ni/CeO2 Nanostructures for Carbon Dioxide Reforming of Methane,” The Journal of Physical Chemistry C, Vol.116, No.18, pp.10009-10016, 2012.

[https://doi.org/10.1021/jp300543r]

- S. L. Suib, New and Future Developments in Catalysis: Activation of Carbon Dioxide, Elsevier, Newnes, 2013.

- C. Li, Y. Fu, G. Bian, T. Hu, Y. Xie and J. Zhan, “CO2 Reforming of CH4 over Ni/CeO2-ZrO2-Al2O3 Prepared by Hydrothermal Synthesis Method,” Journal of Natural Gas Chemistry, Vol.12, Issue 3, pp.167-177, 2003.

-

X. Du, D. Zhang, L. Shi, R. Gao and J. Zhang, “Morphology Dependence of Catalytic Properties of Ni/CeO2 Nanostructures for Carbon Dioxide Reforming of Methane,” The Journal of Physical Chemistry C, Vol.116, Issue 18, pp.10009-10016, 2012.

[https://doi.org/10.1021/jp300543r]

-

L. Q. Huang, Z. H. Zhang and Z. L. Guo, “The Effect of MgO Precoating on the Perfomance of Ni/MgO-Al2O3 Catalysts for Carbon Dioxide Reforming of Methane,” Advanced Materials Research, Vol.997, pp.272-278, 2014.

[https://doi.org/10.4028/www.scientific.net/AMR.997.272]

-

T. Niu, W. W. Zhao, G. L. Liu, A. Cao, L. H. Zhang and Y. Liu, “The Graphene-meso-macroporous SiO2 Supported Pt-Ni Alloy Nanocatalyst for Preferential Oxidation of CO in H2-rich Gases,” International Journal of Hydrogen Energy, Vol.39, Issue 33, pp.18929-18939, 2014.

[https://doi.org/10.1016/j.ijhydene.2014.09.105]

-

C. Zhang, S. Li, M. Li, S. Wang, X. Ma and J. Gong “Enhanced Oxygen Mobility and Reactivity for Ethanol Steam Reforming,” American Institute of Chemical Engineers, Vol.58, Issue 2, pp.516-526, 2012.

[https://doi.org/10.1002/aic.12599]

-

W. Nabgan, T. A. T. Abdullah, R. Mat, B. Nabgan, Y. Gambo and A. Johari, “Evaluation of Reaction Parameters of the Phenol Steam Reforming over Ni/Co on ZrO2 Using the Full Factorial Experimental Design,” Applied sciences, Vol.6, No.8, pp.223-243, 2016.

[https://doi.org/10.3390/app6080223]

-

K. Jabbour, P. Massiani, A. Davidson, S. Casale and N. E. Hassan, “Ordered Mesoporous “One-pot” Synthesized Ni-Mg(Ca)-Al2O3 as Effective and Remarkably Stable Catalysts for Combined Steam and Dry Reforming of Methane (CSDRM),” Applied Catalysis B: Environmental, Vol.201, pp.527-542, 2017.

[https://doi.org/10.1016/j.apcatb.2016.08.009]