운행 경유차용 전기화학식 질소산화물(NO, NO2)센서 개발 및 효율성에 관한 연구

Copyright Ⓒ 2019 KSAE / 165-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The objective of this study is the domestic development of the electrochemical sensor(NO, NO2) for the measurement of nitrogen oxides from an in-use diesel vehicle. These sensors are expected to be used for the repair and inspection of the in-use diesel vehicle that has been rejected in the vehicle emission precision inspection. Electrochemical sensors consist of dust filter, sensor housing, wick and separator, working electrode, reference electrode, and counter electrode. The performance and correlation test showed that the developed electrochemical sensor has a relatively shorter response time and a higher linearity in the nitrogen oxide measurement of the in-use diesel vehicle than the previously developed sensor. It is expected that it will be possible to provide an easy nitrogen oxide measurement platform for the in-use diesel vehicle by using the aforementioned sensor.

Keywords:

Nitrogen oxide, In-use diesel vehicle, Electrochemical, Repeatability, Response time키워드:

질소산화물, 운행경유차, 전기화학식, 반복성, 응답시간1. 서 론

폭스바겐 배출가스 조작 사태 이후 경유차에 대한 생산 전 인증 단계의 질소산화물 검사를 국제적으로 엄격하게 실시하고 있으나, 운행 중인 경유차에 대한 질소산화물 검사제도는 세계적으로 전무한 상태이다. 이에 정부는 선진국에서도 실시하지 않고 있는 운행경유차 질소산화물 검사 제도를 2018년도부터 선제적으로 도입하기로 결정하였다.

경유차 질소산화물 감소를 위한 LNT(Lean NOx trap)와 SCR(Selective catalytic reduction)의 경우 95 %까지 배출가스를 저감할 수 있으나, 차량 수명 연한 전주기 동안 배출가스에 대한 실질적인 관리를 위해서는 운행 경유차 질소산화물 배출가스 검사제도가 필수적이다. 현행 운행 경유차 시험방법에 따르면, 차량 총 중량이 5.5톤 이상인 경우에는 차대동력계에서 측정 대상 차량의 엔진 정격 회전수를 1모드, 엔진정격회전수의 90 %를 2모드, 엔진정격회전수의 80 %를 3모드로 정의하여 각 모드에서 배출가스를 검사하는 Lug down 3모드에 따라 매연 배출량을 검사한다. 차량 총 중량이 5.5톤 이하인 경우에는 차량 중량에 따라 차대동력계에서 도로부하마력을 설정한 다음 주행주기에 따라 147초 동안 최고 83.5 km/h까지 가속, 정속, 감속하는 KD-147모드를 사용하여 매연 배출량을 검사하고 있다.1)

강화되고 있는 검사제도와 검사기준에 대응하기 위해서는 검사장비의 기술적인 개선이 필수적이다. 최근 제작 경유 차량의 경우 환경 기준에 대응하기 위해서는 후처리장치 설치가 필수적이며, 이에 차량의 정비 시 배출가스 저감장치의 동작 유무를 손쉽게 확인할 수 있는 측정기의 개발이 요구되고 있다. 가스상 질소산화물의 측정방식은 크게 전기화학식(Electrochemical) 센서 방식, 광학식(Optical) 센서 방식, 반도체식(Semiconductor) 센서 방식, 접촉 연소식(Catalytic) 센서 방식으로 나누어진다. 산화/환원 반응에 의해 동작하는 전기화학센서 경우 다양한 유독가스를 감지함에 있어 민감도(Sensitivity), 선택성(Selectivity), 안정성(Stability) 등에 있어 가장 우수한 특성을 보여주고 있다. 또한 저 전력으로 구동이 가능하고 제작이 간단하며 비용이 저렴하고 외부 환경에 대한 영향이 적으며 소형화가 가능하므로 전기화학식 방식의 질소산화물 측정 센서(Electro-chemical NOx sensor : EC NOx sensor) 개발이 필요하다.

본 연구에서는 운행차 정밀검사장과 일반 정비공장에서 사용 시 경유차 질소산화물 배출가스 측정 신뢰도를 확보할 수 있는 수준의 전기화학식 방식 일산화질소(NO) 및 이산화질소(NO2) 측정 센서 개발을 목표하였으며, 이를 향후 정부 정책에 활용하고자 한다.

2. 센서 개발 및 제작

2.1 측정원리

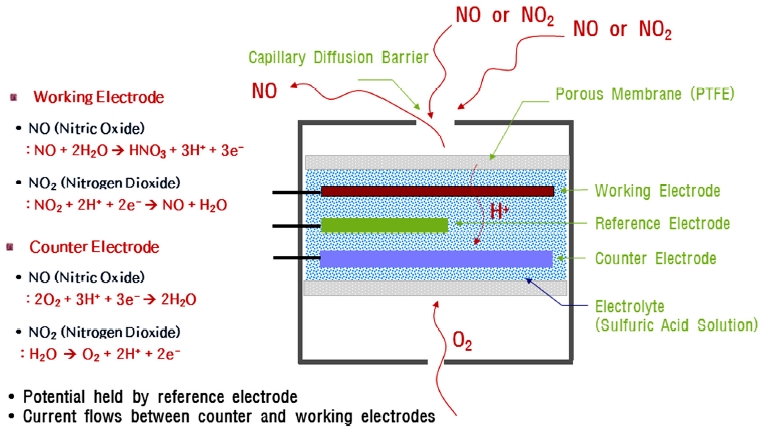

전기화학식 가스 센서는 크게 감지하고자 하는 가스가 포함된 외부 공기의 센서 내부 유입량과 센서의 출력을 조절하는 확산 유입구 부분, 감지하고자 하는 가스를 선택적으로 분해하여 가스 농도에 비례하는 전류를 형성시켜주는 작용전극(Working electrode)과 대응전극(Counter electrode), 작용전극에 일정한 전위를 유지시켜주는 기준전극(Reference electrode)으로 구성되어 있다. 센서 내부 전극 사이의 전해질은 산화・환원 과정에서 이온의 확산 매개체로 작용한다.

전기화학식 가스 센서에 확산 유입된 유독가스는 작용전극에서 산화 또는 환원 반응을 하게 된다. 대부분의 유독가스의 경우 센서 내부로 유입되는 경우 전해질 계면에서 작용전극과 산화반응을 일으켜 전자와 수소이온을 생성하며, 이때 대응전극은 환원반응을 통해 수소이온을 물로 환원시킨다. 반면에 이산화질소(NO2), 염소(Cl2) 가스 등은 전해질 계면에서 작용전극과 환원반응을 일으키며, 대응전극에서는 전해질 내의 물이 전자와 수소이온을 생성하는 산화반응이 일어난다는 차이점이 있다.

Fig. 1은 질소산화물 전기화학식 센서의 일반적인 구성을 보여주고 있다. 외부에서 센서 내부로 확산 유입된 측정 가스는 작용전극에서 촉매에 의해 물과 반응하여 전자와 수소이온을 생성하고 이들이 대응 전극으로 이동하여 물을 생성하는 환원반응이 일어남에 따라 외부에 존재하는 측정 가스의 농도에 비례하는 전류가 생성되며, 궁극적으로 전류 세기를 측정함으로써 가스농도를 측정할 수 있다. 측정 유독가스의 종류에 맞춰 전극의 촉매 및 전해질 조성을 적절히 선택하여 유독가스의 산화 반응에 필요한 반응 포텐셜이 작용전극에 형성되게 함으로써 자체 전력소모 없이 농도 측정이 가능하며, 간섭성 없이 측정 가스를 선택적으로 ppm 농도 단위 수준의 측정이 가능하다.

2.2 전기화학식 센서 구성

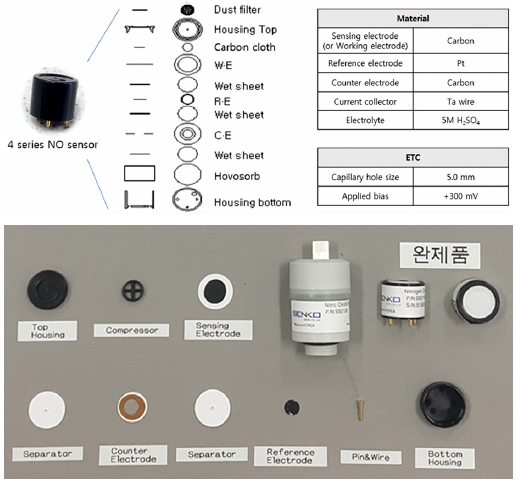

Fig. 2를 통해 전기화학식 측정원리를 기반으로 신규 국산화 개발된 4 시리즈 일산화질소 센서(SENKO, SS2148M)의 부속품 구성과 몇 가지 주요 부품들의 재료 구성을 확인할 수 있다. 센서는 먼지 필터(Dust filter), 센서 하우징(Sensor housing), 감지체와 분리막(Wick and separator), 작용전극(Working electrode), 기준전극(Reference electrode), 그리고 대응전극(Counter electrode) 등으로 구성된다.

전기화학식 센서의 전극(작용전극, 기준전극, 대응전극)은 측정 가스의 산화, 환원 반응을 야기하는 촉매물질, 전극의 지지체 역할을 하는 바인더, 그리고 전극 코팅을 용이하게 하기 위한 용매 등으로 제작된다. 전극 코팅에 사용된 바인더는 폴리머 잉크(Polymer ink)를 사용하여 제조되었으며, 스크린프린팅 기법을 이용하여 가스 투과가 가능한 PTFE막 위에 전극 물질을 코팅하였다.2)

전기화학식 센서는 다른 방식의 가스센서 보다 월등히 우수한 선택적 감지가 가능하지만, 전극의 구성성분 따라 감지 특성 변화가 심하여 전극 별 촉매물질의 조합에 따른 일산화질소 가스 감지특성을 평가한 후, 작용전극으로 카본을, 기준전극으로 카본과 백금, 대응전극으로는 카본을 전극 재료물질로 선정하였다.

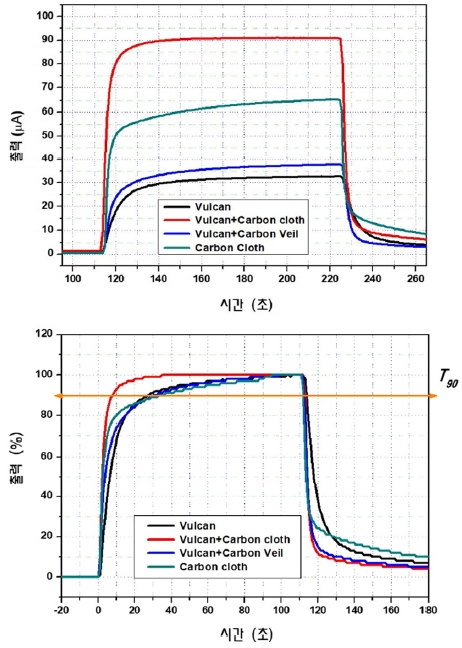

전극의 감지특성은 실험실 표준 온도인 25 °C에서 NO 200 ppm 표준가스를 이용하여 전극 물질조합별 센서의 출력을 100 %로 하여 출력(%)을 계산 후 반응시간을 평가하였다.

선정된 카본 전극의 물질을 기본으로 가지는 다공성 소재인 Vulcan, Carbon Cloth 및 Carbon Veil의 조합에 대한 일산화질소 가스에 대한 감지능 및 반응 시간을 확인한 결과 Fig. 3과 같이 Vulcan+Carbon Cloth의 감지능이 90 μA, 반응시간(T90)이 8초로 가장 빠른 안정성을 나타내고 있음이 확인되었다.

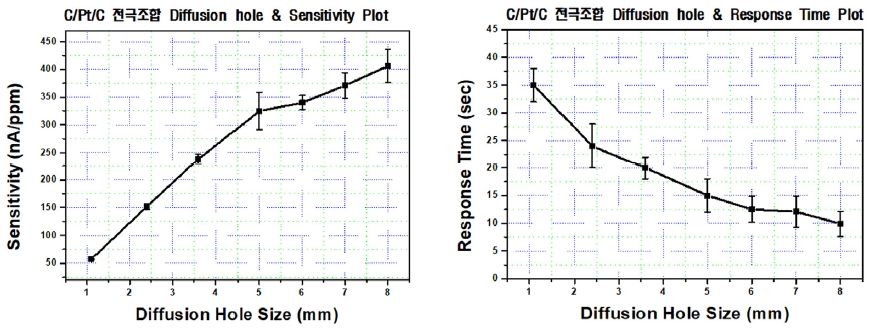

모세관 확산 홀(Capillary diffusion hole)의 크기는 전극의 면적과 연관되어 전기화학식 센서의 감지능과 반응시간에 많은 영향을 줄 수 있으므로, 최적의 홀 크기를 산정하는 것은 개발 전기화학식 질소산화물 센서의 성능 향상 측면에서 상당히 중요한 설계요소라고 할 수 있다.

Table 1과 같이 모세관 확산 홀의 직경을 1.1 mm 부터 8.0 mm에 이르기까지 몇 가지 사례를 상정하여 센서를 제작한 후, 표준온도 25 °C에서 NO 200 ppm 표준가스를 이용하여 센서에서 측정된 전류 출력값(nA)을 표준가스 농도로 나누어 감지능에 대한 성능을 시험하였다. 반응시간(T90)은 표준가스 주입 후 안정화가 완료된 시점에서 측정된 센서 출력값을 100 %로 상정하였을 때 이와 비교하여 표준가스 주입 후 센서 출력값이 90 %까지 도달하는 시간으로 정의할 수 있으며, Table 1은 감지능과 반응시간의 결과를 보여주고 있으며, Fig. 4를 통해 홀 크기에 따른 감지능과 반응시간의 변화 추세를 나타내었다.3) 반응시간(T90)의 경우 홀 직경이 8 mm일 때 가장 좋으나, 측정값의 안전성과 측정범위 확대를 고려하여 홀 직경 5.0 mm이 가장 안정적이라는 결론을 도출하였다.

전기화학식 센서의 반응시간(T90)을 줄이기 위한 방안으로 확산 홀로 유입된 가스가 작용전극까지 확산 도달하는 데까지 필요한 거리인 확산거리(Diffusion length)를 줄이는 방법이 있다. 확산 홀 방식 센서의 경우 확산거리와 확산장벽 확산율(Diffusion barrier diffusibility)은 다음과 같은 식으로 계산할 수 있다.

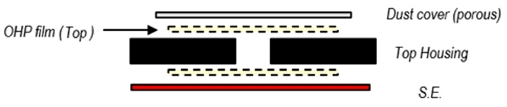

| (1) |

확산거리는 확산율와 반비례 관계에 있으므로 확산 거리를 줄이면 가스의 확산성이 개선됨을 알 수 있다. 또한 반응시간은 가스의 확산과도 연관되어 있기 때문에4) 확산거리를 줄여 가스의 확산을 용이하게 하기 위하여 Fig. 5와 같이 설계하였으며, 상부 하우징(Top housing)의 두께를 2.2 mm, 외부압력 변화에 의해 Dust cover 및 작용전극 막의 변형을 방지하여 가스센서가 안정적인 출력값을 위해 OHP 필름의 두께를 0.1 mm로 설계하였다.

2.3 구동회로 개발

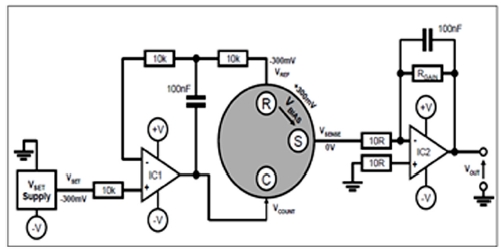

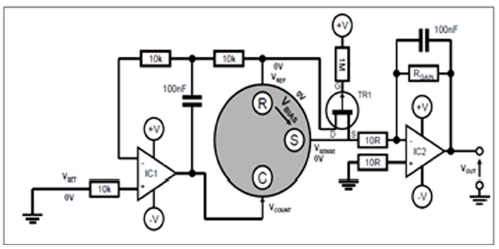

일반적으로 사용하는 산업용 전기화학식 센서는 별도의 구동회로가 필요하지 않으나, 자동차용 질소산화물 전기화학식 센서는 측정의 안정성을 확보하기 구동회로가 내장된 형태로 설계되는 것이 일반적이다. 일산화질소 측정을 위해서는 기준전극 대비 작용전극에 300 mV의 바이어스(Bias) 전압이 인가된 상태로 유지하여 센서의 예열시간을 줄임으로써 신속한 일산화질소 측정이 가능하다. 이에 비해 이산화질소를 측정하는 경우에는 바이어스 전압 없이 구동회로와 전극에서 나오는 미세한 전류를 증폭하여 외부에 공급할 수 있는 증폭 회로를 가지고 있다. 일산화질소 센서 또한 증폭회로가 장착되어 있어 외부로 측정신호를 전달할 수 있는 기능을 가지고 있다. Fig. 6 및 7을 통해 일산화질소 및 이산화질소의 구동회로와 증폭회로를 보여 주고 있다.

3. 기본 성능 시험

3.1 질소산화물 센서(NO, NO2) 사양

국내 기술로 개발된 질소산화물 전기화학식 센서는 기존 사용하고 있는 질소산화물 측정기에 범용으로 사용할 수 있도록 제작되었으며, 개발 NO 센서의 사양은 Table 2에서, 개발 NO2 센서의 사양은 Table 3에서 확인할 수 있다.

3.2 반복성 시험

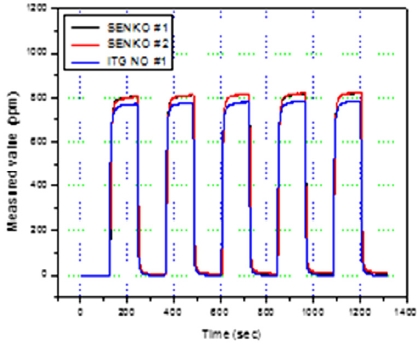

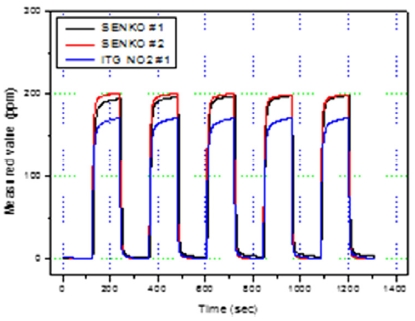

반복성이란 일정한 농도를 가진 NO, NO2 가스를 측정기에 주입하였을 때, 동일한 측정값을 반복적으로 측정할 수 있는 정도를 나타내는 지표이다. 반복성 시험은 표준온도인 25 °C에서 NO 800 ppm, NO2 200 ppm 표준가스를 이용하여 약 150초 간격으로 5회 반복하여 수행되었으며, 측정결과는 Fig. 8 및 Fig. 9에 나타내었다. Fig. 8의 일산화질소 센서의 반복성 시험 결과 국산화 개발 제품(SENKO #1, SENKO #2)은 각각 0.7 %, 0.9 %로, 비교시험 제품(ITG사, ITG NO #1)은 0.5 %의 측정오차가 산출되었다.

Fig. 9의 이산화질소 센서의 반복성 시험 결과, 국산화 개발 제품 (SENKO #1, SENKO #2)은 각각 0.5 %, 0.5 %로, 비교시험 제품(ITG사, ITG NO2 #1)은 0.3 %의 측정오차가 산출되었다. 모든 경우에서 일반적인 반복성 시험기준인 2.00 %를 만족하는 것으로 확인되었다.5)

3.3 직선성 시험

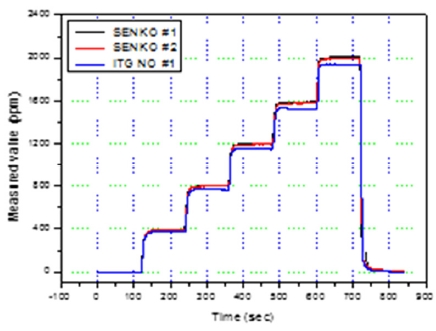

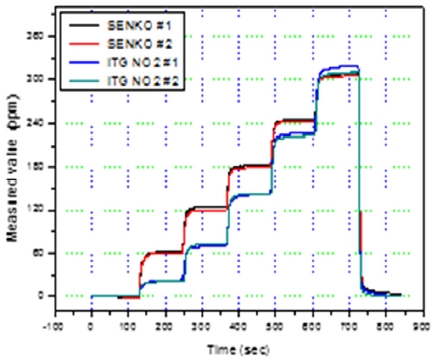

직선성 시험은 측정범위를 6구간 이내로 분할한 후, 표준가스(NO, NO2) 및 가스디바이더를 사용하여 해당 구간 가스 농도를 측정기에 공급함으로써 수행할 수 있다. Fig. 10을 통해 일산화질소의 직선성 시험 결과를 확인할 수 있으며, 국산화 개발 제품(SENKO #1, SENKO #2)은 각각 1.5 %, 1.5 %로, 비교시험 제품(ITG사, ITG NO #1)은 1.3 %의 측정오차가 산출되었다. Fig. 11을 통해 이산화질소의 직선성 시험 결과를 확인할 수 있으며, 국산화 개발 제품(SENKO #1, SENKO #2)은 각각 2.0 %, 2.3 %로 운행차 측정기 기술기준인 5 %를 만족하는 것으로 확인되었다. 그러나 비교시험 제품(ITG사, ITG NO #1)은 일반적인 기준을 초과하는 것으로 확인되었다.5)

ITG사의 이산화질소 직선성 오차가 기준을 초과하는 것은 국 내・외 이산화질소에 대한 규제가 없어 안정성 시험을 통한 센서의 정도를 확인할 수 있는 시스템의 부재로 인한 것으로 사료되며, 그에 따라 국내에서는 최초 연구 결과를 이용하여 향후 국내 규제 시작 시점에서 센서 안정성에 대한 보완조치가 필요할 것으로 판단된다.5)

3.4 응답시간 측정

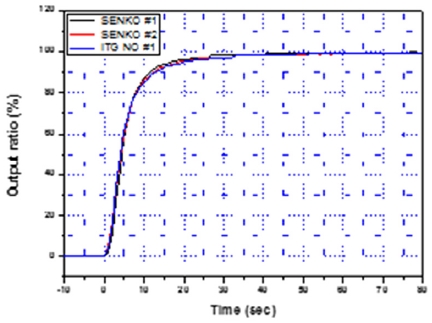

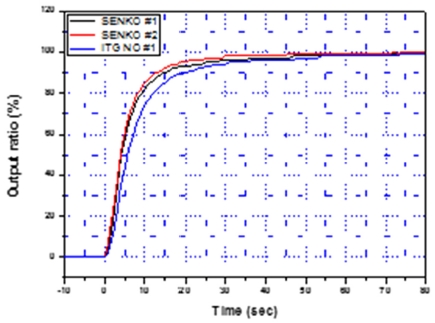

응답시간이란 측정범위 최고농도의 85 ~ 95 %에 해당하는 NO, NO2 표준가스를 사용하여 표준가스 농도의 90 %까지 측정값이 도달하는 시간으로 정의할 수 있다.7) Fig. 12는 일산화질소 센서의 응답시간 시험 결과를 나타내고 있으며, 국산화 개발 제품(SENKO #1, SENKO #2)은 각각 9초, 8초의 결과가 확인되었고, 비교시험 제품(ITG사, ITG NO #1)은 13초의 결과를 확인할 수 있었다. Fig. 13은 이산화질소 센서의 응답시간 시험 결과를 나타내고 있으며, 국산화 개발 제품(SENKO #1, SENKO #2)은 각각 12초, 13초의 결과가 확인되었고, 비교시험 제품(ITG사, ITG NO #1)은 20초의 결과를 확인할 수 있었다.5)

3.5 요약

개발된 전기화학식 NO, NO2 센서의 반복성 및 직선성은 일반적인 측정기의 기준인 2 %를 만족하는 수준임을 확인 할 수 있었으며, 응답시간의 경우 NO는 8 초, NO2 는 13초 수준으로 운행 경유자동차에서 배출되는 질소산화물을 측정하는데 큰 문제가 없을 것으로 판단된다. 또한 기본 성능시험 결과 운행 경유자동차에서 배출되는 질소산화물을 측정하여 신뢰성을 확보하는데 큰 무리가 없다고 판단된다.

4. 실차에 의한 유효성 확인

4.1 운행차 검사모드(KD-147) 유효성 평가

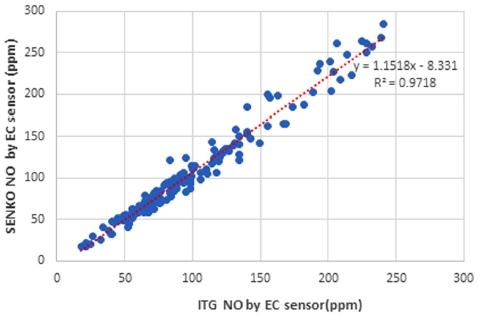

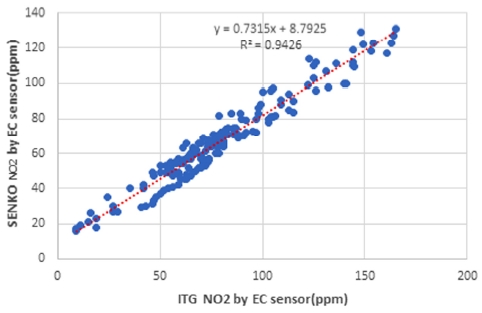

개발된 전기화학식 센서의 유효성 평가를 위하여 운행차 정밀검사의 KD-147모드를 주행하면서 발생하는 NOx 배출가스를 국산화 개발 센서(SENKO)와 비교센서(ITG)로 동시에 측정하면서 센서의 상관성에 따른 유효성 평가를 진행하였다. Fig. 14는 시험장면으로 시험에 사용하는 차량 사양은 Table 4와 같다. 상관성 분석은 시험차량을 예열된 상태에서 KD-147모드를 주행하면서 개발품과 ITG사의 일산화질소 측정값과 이산화질소 측정값을 통한 상관성 분석 결과를 Fig. 15 및 Fig. 16을 통해 확인할 수 있다. NO 및 NO2 센서의 결정계수(R2)는 각각 0.97, 0.94로 두 경우 모두 0.8 이상의 높은 상관성을 확인할 수 있었다.

4.2 결과 및 검토

실차 시험을 통한 국산화 개발 센서(SENKO)와 외국 선진사 비교센서(ITG)의 상관성을 확인한 결과, 운행 경유차 배출가스 검사장과 일반 정비소에서 과다 배출되는 차량의 수리 시 질소산화물 배출량 확인용으로 국산화 개발 센서의 사용이 가능하다는 결과를 도출할 수 있었다. 측정 정확도, 배출가스 처리 방식의 차이, 측정시료의 반응 응답속도의 차이로 인해 측정 농도의 차이가 발생할 수 있으나, 실차시험에 대한 측정농도 차이를 줄이기 위해 시험 전 각 센서 교정 작업과 배출가스 전처리 시스템을 통일하였고, 응답시간의 차이를 줄이기 위해 동일한 길이의 시료채취부 사용 등 최대한 조건을 통제하여 시험을 진행하였다.

5. 결 론

본 연구는 운행 경유차 질소산화물(NOx) 규제를 대비하여 선제적으로 수행한 과제로, 현재까지는 국내에서 사용되는 NO 및 NO2 전기화학식 센서 대부분이 외국에서 수입된 것을 사용하고 있었으나, 본 연구를 통한 국산화 개발품을 통해 외국제품보다 가격이 저렴한 제품을 사용할 수 있는 계기를 마련하였다. 제품 개발, 성능 및 실차 시험을 통해 다음과 같은 결론을 얻었다.

- 1) 개발된 전기화학식 센서는 먼지 필터, 센서 하우징, 감지체 및 분리막, 작용전극, 대응전극, 기준전극 등으로 구성되며 기본성능 시험결과를 확인한 결과 외국의 제품에 비해 직선성, 반복성 및 응답시간에 대한 성능이 우수하다고 판단된다.

- 2) 개발제품에 대한 자체 성능시험을 실시하여 가스별 시험을 실시하여 다음과 같은 성능시험 결과를 도출할 수 있었다.

- ∙ 반복성 : NO 0.9 %, NO2 0.5 %

- ∙ 직선성 : NO 1.50 %, NO2 2.30 %

- ∙ 응답시간 : NO 8.00초, NO2 13.00 초

- 3) 실차 시험을 통한 성능평가에서도 운행 경유차 질소산화물(NOx) 배출량 측정에 대한 신뢰성을 확보할 수 있었으며, 이를 통해 향후 운행 경유차 질소산화물 규제 시행을 위한 기반 마련에 많은 도움이 될 수 있을 것이라 판단된다.

Nomenclature

| D : | diffusion barrier diffusibility, m3/s |

| D0 : | diffusion coefficient, m2/s |

| d : | capillary diameter, m |

| L : | capillary length, m |

Acknowledgments

본 연구는 환경부 Global-Top Project 친환경자동차기술개발사업단의 지원에 의해 수행되었으며 이에 감사드립니다.

References

- Y. D. Jung, U. S. Yeo, Y. J. Lim, and I. H. Ryu, “Research on the Improvement of the Emission Inspection Program for Diesel Vehicle”, KSAE Spring Conference Proceedings, p394-399, (2009).

- S. -W. Roh, and J. R. Stetter, “Gold Film Amperometric Sensors for NO and NO2”, Journal of The Electrochemical Society, 150(11), pH272-H278, (2003).

- P. Moseley, J. Norris, and D. Williams, Techniques and Mechanism in Gas Sensing, Adam Hilger, Bristol, (1991).

-

P. R. Warburton, M. P. Pagano, R. Hoover, M. Logman, K. Crytzer, and Y. J. Warburton, “Amperometric Gas Sensor Response Times”, Analytical Chemistry, 70(5), p998-1006, (1998).

[https://doi.org/10.1021/ac970644y]

-

S. Kim, D. Choi, B. Kim, and J. Lee, “A Study on the Reliability of NDUV Type NOx Analyzer Development for In-use Diesel Vehicle”, Transactions of KSAE, 26(4), p551-558, (2018).

[https://doi.org/10.7467/ksae.2018.26.4.551]

- J. R. Stetter, and J. Li, “Amperometric Gas Sensors-A Review”, Chemical Reviews, 108, p352-366, (2008).

-

P. R. Warburton, M. P. Pagano, R. Hoover, M. Logman, K. Crytzer, and Y. J. Warburton, “Amperometric Gas Sensor Response Times”, Analytical Chemistry, 70(5), p998-1006, (1998).

[https://doi.org/10.1021/ac970644y]