배터리 모듈을 이용한 전기자동차 일충전 주행거리 평가

Copyright Ⓒ 2019 KSAE / 165-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

One of the greatest challenges faced by the automotive industry in terms of market expansion of electric vehicles is finding ways to expand the extent to which these vehicles can travel on a single charge. Both the manufacturers of batteries and electric vehicles are developing battery cells and modules by combining various techniques in order to increase the driving range on a single charge. The development of battery packs requires further processes and technologies to be installed on the target electric vehicles after the development of the battery cell and module. However, the development period takes a lot of time. The existing electric vehicle charge mileage assessment was possible only in the presence of an electric vehicle or battery pack. This study proposes a method to evaluate the driving distance on a single charge by the target electric vehicle only through the battery module that was developed before either the specification of the battery pack or the electric vehicle was determined. In order to validate the proposed method, one electric vehicle was selected. The driving distance of the selected vehicle on a single charge was compared with that of the battery module of the selected vehicle.

Keywords:

Battery module, Electric vehicle, HILS(Hardware-In the Loop Simulation), Charging mileage, Dynamometer test키워드:

배터리 모듈, 전기자동차, 하드웨어 인 더 루프 시뮬레이션, 충전 주행거리, 차대동력계 시험1. 서 론

최근 CO2 규제 및 연비 개선을 위해 전기자동차(EV) 시장이 확대 되고 있다. EV의 시장 확대를 위한 최대 이슈 중의 하나는 일충전 주행거리 연장에 있다.1-4) 그리고 이차전지 기술 발달과 가격 경쟁력 확보에 따라 EV에 대용량 배터리 팩이 장착되어 일충전 주행거리가 400 km를 넘는 차량이 판매되고 있다.5)

배터리 제조업체 또는 완성차 업체에서는 일충전 주행거리 확대를 위한 다양한 기술을 접목하여 배터리 셀 및 모듈을 개발하고 있다. 배터리 모듈 개발 후, 전기자동차 적용을 위한 배터리 팩 제작을 위해서는 적용 차량의 요구사항에 맞게 배터리 모듈 다수가 직/병렬로 연결 되어야 하며, 배터리 출력 제어를 위한 PRA(Power Relay Assy’ : 릴레이, 퓨즈, 전류센서, 부스바 등으로 구성)와 배터리 냉각 및 히팅을 위한 TMS(Thermal Management System) 등이 추가로 필요하다. 즉, 배터리 팩 개발은 배터리 셀 및 모듈 개발 이후, 완성차에 장착되기 위한 더 많은 과정과 기술이 적용되어야 하며, 개발 기간 또한 많이 소요된다.

개발된 배터리 셀 및 모듈만으로, 전기자동차의 일충전 주행거리 평가를 위해서는 실제 차량에 배터리 팩을 장착하여, 차대동력계에서 시험/평가 전에는 정확한 주행거리를 판단하기 위한 방법이 전무한 상태이다. 또한 신규 전기자동차를 설계 할 때, 개발된 배터리 셀 및 모듈만으로, 대상 신규 전기자동차에 적용했을 때, 일충전 주행거리를 산정 할 수 있어야 한다.

따라서 배터리 팩을 제작하여 대상 전기자동차에 장착하지 않고, 개발된 배터리 모듈만으로, 선정된 전기자동차에 배터리 팩으로 적용 했을 때, 실제 차량과 동일한 일충전 주행거리를 평가하는 방법이 필요하다.

2. 전기자동차 일충전 주행거리

전기자동차의 일충전 주행거리를 산정하는 일반적인 방법은, 대상 차량이 존재하는 경우와 존재하지 않는 경우로 구분 할 수 있다.

대상 배터리 팩 및 대상 차량이 존재하는 경우의 전기자동차 일충전 주행거리 산정은 차대동력계에서 아래와 같은 방법으로 일충전 주행거리를 산정 할 수 있다.

- ① 배터리를 규정된 방법으로 만충전시킨 후, FTP-72 (UDDS)와 HWFET 사이클을 반복 시험한다.

- ② 차대동력계의 시험 속도 명령에 차량의 속도가 따라오지 못하는 경우 시험을 종료한다.

- ③ 시험 종료 후 차량(계기판의 주행거리) 또는 차대동력계에서 주행한 거리를 확인한다.

- ④ 복합 1회 충전 주행거리 계산식을 이용하여 일충전 주행거리를 계산한다.

구체적인 방법은 산업통상자원부 고시 제2017- 175인 “자동차의 에너지소비효율, 온실가스 배출량 및 연료소비율 시험방법 등에 관한 고시”의 [별표 10] “자동차의 에너지소비효율, 온실가스 배출량 및 연료소비율 측정 산정방법”에 명시된 시험 구성 및 방법을 따른다.9,12)

대상 배터리 팩 및 대상 차량이 존재하지 않는 경우는, 차량 모델을 활용하여 일충전 주행거리를 산정할 수 있다. 차량 모델은, 직접 차량 모델을 개발하거나(예, Simulink 모델), 상용 툴(예, dSPACE社 ASM, ANL硏 Autonomie, AVL社 CRUISE 등)을 활용하는 방법이 있다.

차량 모델에서 일충전 주행거리 시뮬레이션은 실차 시험과 동일한 UDDS와, HWFET로 한다. 시뮬레이션 초기 조건으로 배터리 상태를 만충전(예, SOC 95 % 또는 배터리 제조업체에서 제시한 만충전 조건)에서 시작하며, UDDS와 HWFET를 각각 반복 시뮬레이션 수행하고, 시뮬레이션 종료는 실차의 종료 SOC(예, 5.0 % 또는 배터리 제조업체에서 제시한 만방전 조건)으로 한다. 시뮬레이션 수행 후, 시뮬레이션 사이클 시간 동안 차량 속도를 적분하여, UDDS와 HWFET의 주행거리를 계산한다.

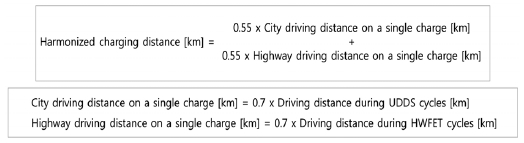

| (1) |

where Vs : Vehicle Speed (km/s)

각 모드별 주행거리 계산 이후, 복합 1회 충전 주행거리 계산식을 이용하여 복합 1회 충전 주행거리를 계산한다.

전기자동차의 신규 배터리를 개발할 때는 배터리 소재부터 개발하여 셀 및 모듈까지 확장을 하고, 이후 완성차에 배터리 장착성을 고려하여 배터리 팩 설계 및 제작되는 것이 일반적인 개발 프로세스이다. 그러나 배터리 팩이 차량에 장착되어 정상 동작하기 위해서는 차량의 여러 부품 및 시스템(예, 모터/인버터, 컨버터, 상위 제어기, 보조 배터리 등)과의 연동 제어가 필요한데, 완성차와의 협업을 통하지 않고는 일반적으로 상당한 시간이 소요된다.

이렇게, 상당한 개발 비용과 기간이 소요되어 배터리 팩이 개발되고, 대상 전기자동차에 장착되어 정상동작 하게 되면, 산업통상자원부에서 고시한 공인된 평가 방법인, 차대동력계에서 실제 주행하여 일충전 주행거리를 산정하게 된다. 그러나 이 방식은 배터리 팩 개발이 완료되어 있어야 하며, 적용 대상 차량이 존재하는 경우에 가능하다는 단점이 있다.

그래서 다른 방안으로, 배터리 팩 또는 실차가 존재하지 않는 경우, 차량 모델을 시뮬레이션 하여 일충전 주행거리 계산이 가능하다. 그러나 이 방법 또한 전제 조건이 차량 모델이 정확해야 한다는 것이다. 전기자동차의 성능은 배터리 성능에 직접적인 영향을 받기 때문에, 차량 모델링 중 배터리의 모델링의 정확도가 중요하다. 그러나 배터리는 화학적인 반응에 의해 전기에너지를 생성하는 장치로, 주위온도, 용량, 내부저항 등에 많은 영향을 받는 비선형적인 특성을 갖기 때문에, 상대적으로 정확하게 모델링하는 것이 어렵다.7) 따라서 차량 모델을 시뮬레이션 하여 대략적인 전기자동차 일충전 주행거리를 계산할 수 있지만, 실차의 주행거리와는 오차가 수반 될 수밖에 없다.

따라서, 배터리 팩 또는 실차가 존재하지 않거나 차량 모델 중 배터리의 모델링 정확도가 높지 않은 경우에, 배터리 HILS(Hardware In-the Loop Simulation)를 활용하여 위의 두 가지 단점을 보완할 수 있다.

3. 배터리 모듈 적용 HILS

3.1 배터리(팩) HILS

제어와 제어대상(Plant)이 이루는 제어 루프에서 특정 부분을 실제 부품으로 대치하고, 나머지 부분은 수학적으로 표현된 식과 알고리즘을 사용하여 시뮬레이션 하는 것을 HILS라 하며, 이러한 HILS가 배터리 시스템에 적용된 경우를 배터리 HILS라 한다.

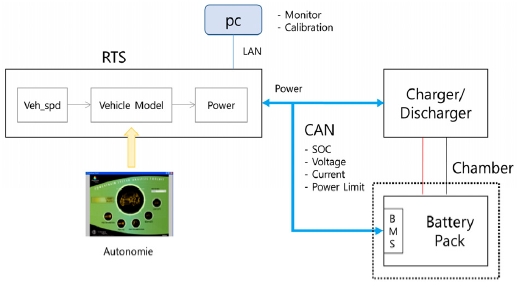

배터리 HILS는 시뮬레이션 하고자하는 실물(배터리 시스템: 배터리 팩 + BMS), 실물을 제외한 차량의 동특성을 수학적 모델로 구현한 차량 모델, 실물과 차량 모델의 데이터를 연결하기 위한 인터페이스 장치, 배터리 시스템 전력을 모사할 수 있는 충/방전기, 그리고 외부 환경을 모사하기 위한 환경 모사 장치(챔버) 등으로 구성된다.7,13)

3.2 배터리 모듈 HILS

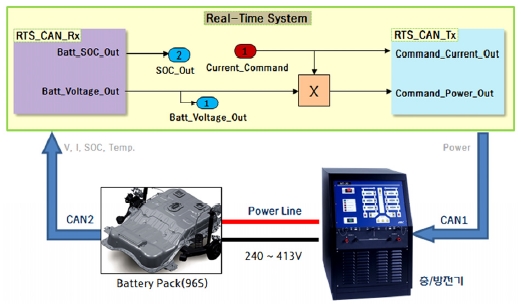

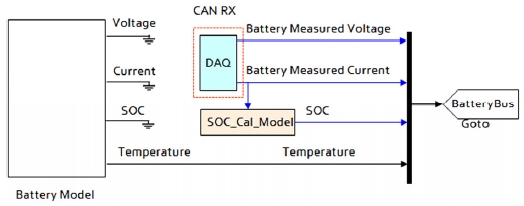

전기차용 배터리 시스템 모델은 제어기와 플랜트로 구성되며, 배터리 HILS를 위한 인터페이스 모델은 플랜트 모델을 배터리 HILS 인터페이스 모델로 대체하여 활용된다.

실제 배터리 시스템과 차량 모델 간의 인터페이스가 이루어져 정상적으로 시뮬레이션이 수행되기 위해서는, 배터리 시스템 모델의 입출력을 파악하고 이를 실제 배터리 시스템에서의 입출력으로 대체가 필요하다.

일반적인 배터리 시스템 모델은 차량에서 요구하는 전류(모터가 필요한 전류 + 모터 이외의 전장부품에서 요구하는 전류)를 입력으로 받아, 배터리 시스템 모델 블록 내부에서 요구 전류에 따른 배터리 시스템의 전압, SOC, 온도 등의 정보를 계산하여 출력하도록 구성된다.

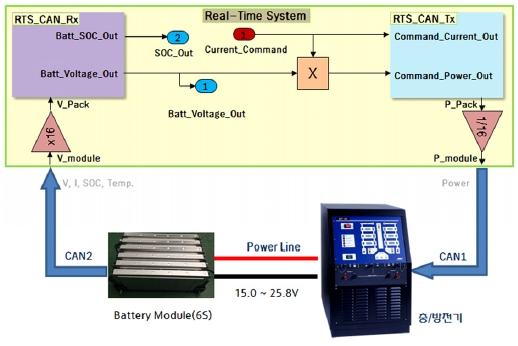

배터리 HILS에 사용되는 배터리 시스템은 HILS 구성에서 알 수 있듯이 배터리 팩을 사용해야 하나, 본 논문에서는 배터리 팩이 아닌 모듈로, 배터리 모듈을 이용한 HILS 구성이 필요하며, 실제로 충/방전기에서 배터리 모듈로 전력을 전달할 때는 선정된 모듈의 전압에 해당하는 비율로 낮춰서 전달한다.

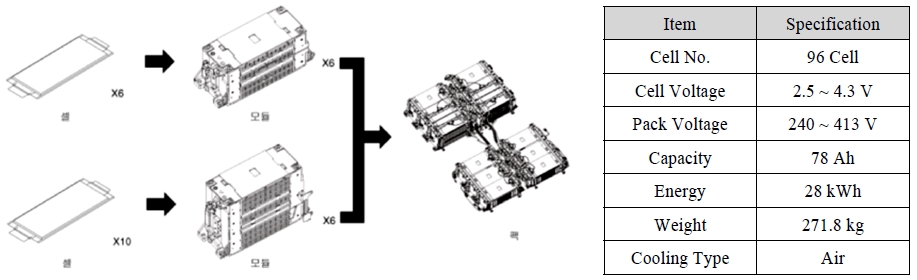

3.3 일충전 주행거리 평가

본 논문에서 대상 차량은, 88 kW급 영구 자석형 동기 모터와 28 kWh(정격 용량 78 Ah) 리튬이온 배터리를 적용하고 있는 현대자동차 아이오닉 EV(2017년식)로 하였다. 차량의 상세 제원은 Table 1과 같다.6,11)

대상 차량의 일충전 주행거리 평가를 위해, 상온에서 배터리를 만충전(클러스터 SOC 100 %) 후 차대동력계에서 시험을 진행하였다. 차량 부하는 최대 주행거리 확인을 위해, 가능한 모든 부하를 OFF 상태(DRL ON, 디스플레이 ON, 공조 OFF)로 설정하였으며, 차량 속도 명령 대비 실제 차량의 속도 차이가 10초 이상 발생한 경우, 시험을 중단하고 주행거리를 확인하였다.

시험 모드는 UDDS와 HWFET를 반복 사이클 시험 하였으며, 시험 후 각 주행거리에 상온 보정 계수(0.7)와 저속 비율(0.55) 및 고속 비율(0.45)을 적용한 복합 1회충전 주행거리는 187.1 km로 확인되었다. 해당 수치는 현대자동차에서 제시하는 아이오닉 EV(2017)의 복합 1회 충전거리인 191 km와 유사한 거리로 확인되었으며, 약 2 %의 차이는 차량 및 배터리의 상태 차이로 추정된다.10)

아이오닉 EV에 탑재된 배터리 시스템은 LG화학에서 생산한 리튬이차전지를 2셀 1병렬로, 공칭용량 78 Ah 전지가 96개로 구성되어 있으며, 모듈은 6S와 10S로 구성되어 있다. 본 논문에서는 배터리 모듈 6S를 사용하였다.11)

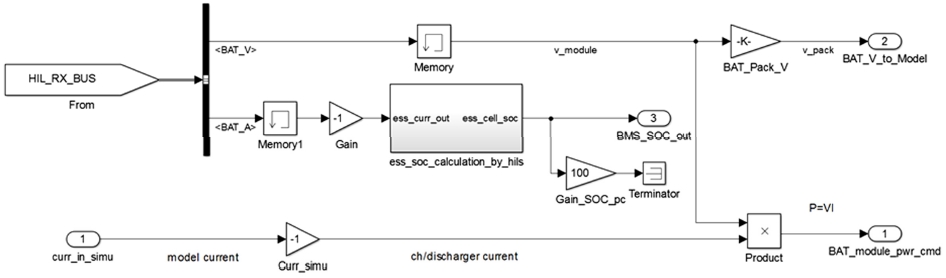

차량 모델은 ANL의 Autonomie의 전기차 모델을 기본으로, 아이오닉 EV 대상으로, 가속 성능 및 주요 사이클(UDDS, HWFET, MCT1, MCT2)에서의 동력 성능 시험 데이터를 반영하여 모델링하였다.6,8) 실제 배터리를 활용한 HILS를 구성하기 위해 DAQ를 통해 실측하는 배터리 전압, 전류와 해당 전류를 적산하여 계산된 SOC(BMS에서 SOC가 없는 경우)를 모델의 출력 버스로 연결하여 활용하였다.

배터리 HILS 인터페이스 모델에서 입력은 배터리에 요구하는 전류가 되며, 출력은 배터리 모듈용 전력으로, DAQ의 배터리 모듈 전압을 모델에서 요구하는 전류와 곱한 값으로 충/방전기를 통해 실제 전력을 충방전하도록 구성하였다.

모델에서 계산된 배터리 모듈의 전력을 CAN으로 충/방전기에 전달하고, DAQ에서 측정되는 배터리 모듈의 전압, 전류를 CAN으로 받기 위해, CANMM(CAN Multi-Message Blockset)을 활용하여 CAN 인터페이스 모델을 개발하여 적용하였다.

RTS는 차량 모델이 실시간으로 처리 가능하고, CAN에 의한 인터페이스가 가능한 dSPACE사의 RTS 장비(DS1006, DS4302)를 적용하여 HILS 환경을 구성하였다.

충/방전기는 CAN에 의한 100 ms 제어가 가능하고, 배터리 모듈의 전압 범위(60 V 이하)와 최대 출력(330 A 이하)을 만족하는 장비를 사용하였다. DAQ는 배터리 모듈의 전압과 전류를 측정하고 CAN 인터페이스가 가능한 IPECTRONIK社의 M-SENS를 사용하였다. 배터리 주위 온도 상태를 동일 조건으로 모사하기 위해 항온 챔버를 사용하였다.

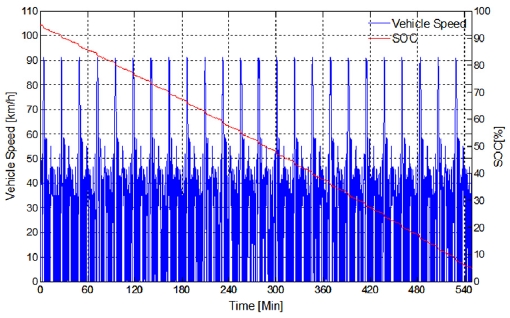

아이오닉 EV 배터리 모듈 대상으로 UDDS와 HWFET 모드로 HIL 시뮬레이션을 수행하였다. HIL 시뮬레이션 시 배터리 초기 조건과 시뮬레이션 중지 조건을 동일하게 적용하였다. 이는 대상 차량을 차대동력계 평가 시, 차량 제조사에서 제공하는 충전기로 만충전했을 때, 차량의 계기판에는 배터리 상태 그래프가 가득 참으로 표시(100 %)되나, OBDⅡ를 통한 BMS의 SOC는 95 %로 확인되어, 최종 BMS의 SOC 95 %를 초기 조건으로 하였다. 또한 HIL 시뮬레이션 종료 조건은, 실차 시험에서 차대동력계 속도 명령에 따른 차량의 속도 반응이 나오지 않아 시험을 중단 했을 때의 SOC를 감안하여 선정하였다. 본 연구에서는 HIL 시뮬레이션 중지 조건으로 SOC 5 %를 적용하였다.

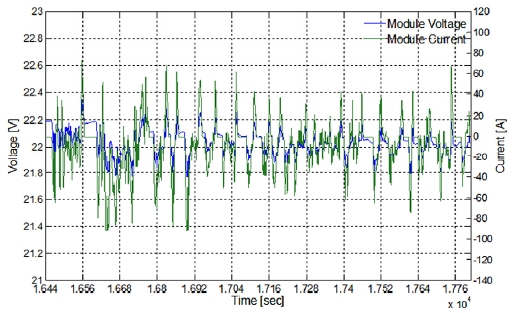

각 모드 시험 시 차량 속도와 배터리 모듈 정보(전압, 전류, SOC 등) 데이터를 100 ms로 저장 하였으며, 시험 완료 후, 수식 (1)과 같이 차량 속도를 적분하여 주행거리를 계산 하였다.

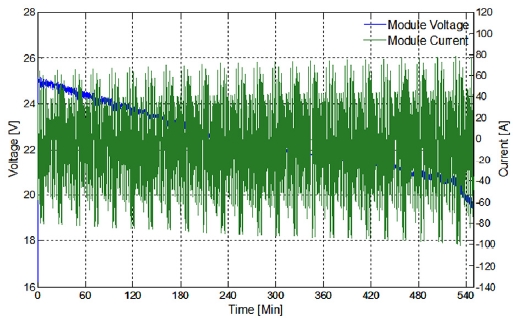

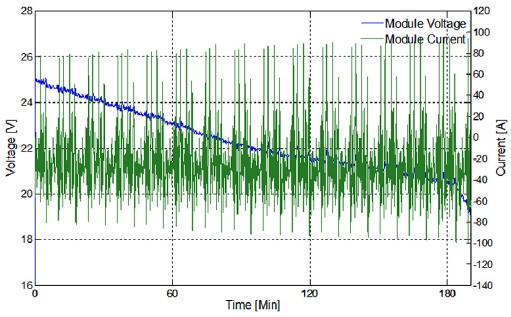

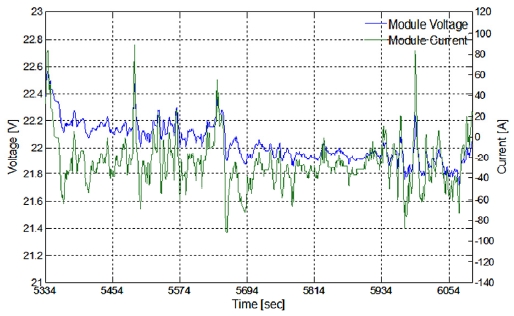

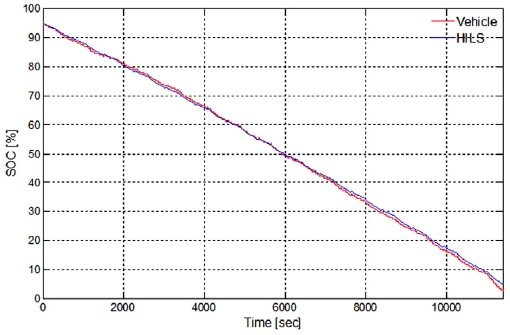

Fig. 8 ~ Fig. 10은 UDDS 모드에서의 HIL 시뮬레이션 결과 중, 배터리 모듈 SOC, 배터리 모듈 전압, 배터리 모듈 전류 그래프이며, Fig. 11 ~ Fig. 13은 HWFET 모드에서의 배터리 모듈 SOC와 전압, 전류 그래프이다.

아이오닉 EV 배터리 모듈 대상으로 UDDS 모드로 HIL 시뮬레이션을 수행한 결과, 25번째 사이클 때 종료되어, 총 주행 시간 약 549.4분 소요되었고 SOC 5 % 도달까지 배터리 모듈은 약 78.60 Ah가 방전되었으며, 보정 전 순수 사이클 주행거리는 약 287.0 km로 확인되었다.

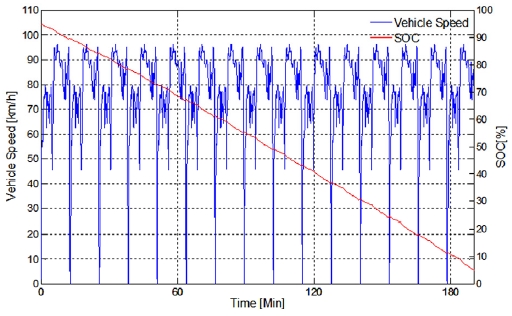

그리고 동일 배터리 모듈 대상으로 HWFET 모드로 HIL 시뮬레이션을 수행한 결과, 14번째 사이클 때 종료되어, 총 주행 시간 약 190.2분 소요되었고, SOC 5 % 도달까지 배터리 모듈은 약 78.62 Ah가 방전되었으며, 보정전 순수 사이클 주행거리는 약 246.0 km로 확인되었다.

UDDS와 HWFET 모드를 반복 주행하면서 구한 1회충전 주행거리에 상온 보정 계수 0.7을 각각 곱한 후 , 도심 주행과 고속도로 주행거리 비율 0.55와 0.45를 각각 곱하고 합산하여, 최종 복합 1회 충전 주행거리가 188.0 km로 계산되었다.

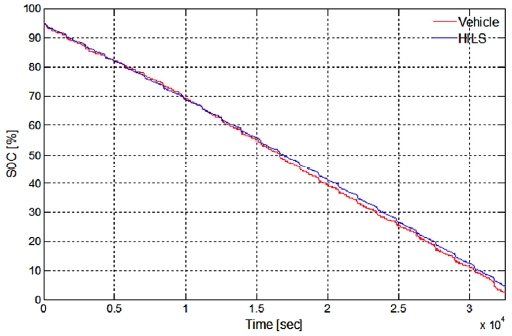

본 연구의 유효성을 검증하기 위해, 아이오닉 EV(2017) 대상으로 차대동력계에 의한 복합 1회충전 주행거리와 대상 차량의 배터리 모듈을 적용한 HIL 시뮬레이션 평가 결과를 비교하였다. 비교 결과 Table 3과 같이 배터리 모듈 적용 HILS의 복합 1회 충전 주행거리와 차대 동력계의 복합 1회 충전 주행거리 차이가 1.1 km로, 기존 방법 대비 제안한 방법이 약 0.6 %의 주행거리 오차가 확인되었다.

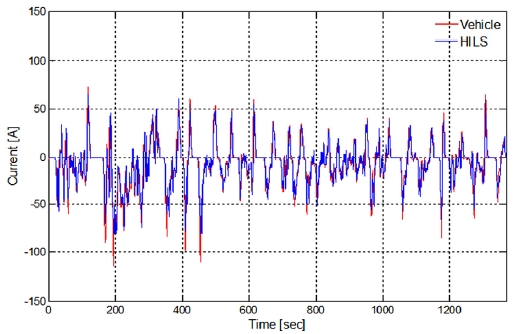

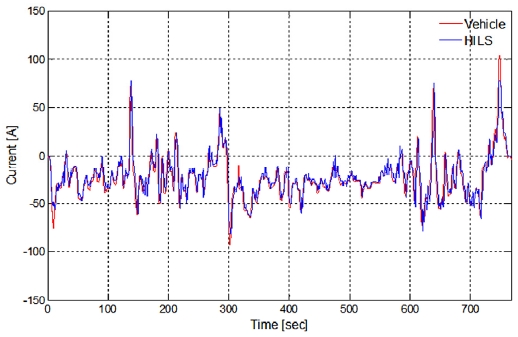

그리고 Fig. 14 ~ Fig. 17에 차대 동력계에 의한 실차 데이터와 배터리 모듈 적용 HILS 평가 데이터 중, 주행거리와 관련된 배터리 전류와 SOC를 주행모드에 따라 각각 비교하였다.

4. 결 론

본 연구에서는 기존 전기자동차의 일충전 주행거리 평가를 전기자동차 또는 배터리 팩이 존재하는 경우에만 가능했던 평가 방법에서, 배터리 팩 또는 전기자동차 사양이 결정되기 전에도 개발된 배터리 모듈만으로 대상 전기자동차의 일충전 주행거리를 평가할 수 있는 방법을 제안하였다.

아이오닉 EV를 대상으로 차대동력계에서 일충전 주행거리와 6S 배터리 모듈을 적용한 HIL 시뮬레이션 평가를 통한 일충전 주행거리가 약 0.6 % 오차로, 본 논문에서 제안한 평가 방법의 유효성을 확인하였다.

그리고 본 연구를 확장하면, 배터리 모듈 이전 단계인 배터리 셀을 적용한 HILS을 통해 전기자동차 일충전 주행거리 평가도 가능하며, 또한 차대 동력계의 경우 대부분 상온에서 평가가 진행되나, 본 논문에서 제안한 방식에서는 챔버 온도 조절을 통해 극한기나 혹서기의 일충전 주행거리도 평가 할 수 있다.

따라서 배터리 셀/모듈 적용 HILS를 활용하여, 배터리 팩 개발 완료 이전에도 전기자동차의 구체 설계가 가능하므로, 전체 개발 시간이 단축 될 수 있고, 배터리 셀 및 모듈의 연구 개발에 주요 자료가 확보되어 배터리 셀 및 모듈의 성능향상을 보다 빨리 이룰 수 있으며, 배터리 모듈을 연결하여 구성할 배터리 팩의 설계 시에 필요한 중요한 사전 참고 자료를 미리 확보할 수 있다.

Acknowledgments

이 논문은 산업통상자원부에서 시행한 산업기술혁신사업(중대형 이차전지 상용화 기술개발 사업)으로 지원을 받아 수행된 연구 결과입니다(과제명 : 전기차용 고에너지밀도(300Wh/kg) 리튬이온 이차전지 개발, 과제번호 : 10067182).

References

-

N. S. Pearre, W. Kempton, R. L. Guensler, and V. V. Elango, “Electric Vehicles: How Much Range is Required for a Day’s Driving?”, Transportation Research Part C: Emerging Techologies, 19(6), p1171-1184, (2011).

[https://doi.org/10.1016/j.trc.2010.12.010]

-

S. H. Kim, J. S. Lee, and C. L. Lee, “Does Driving Range of Electric Vehicle Influence Electric Vehicle Adoption?”, Sustainability, 9(10), (2017).

[https://doi.org/10.3390/su9101783]

-

M. Neaimeh, G. A. Hill, Y. Hϋbner, and P. T. Blythe, “Routing System to Extend the Driving Range of Electric Vehicles”, IET Intelligent Transport Systems, 7(3), p327-336, (2013).

[https://doi.org/10.1049/iet-its.2013.0122]

- C. Kim, H. J. Yoon, J. H. Lee, C. M. Yang, and H. M. Lee, “Research on Driving Range Increase of Electric Vehicle”, KSAE Spring Conference Proceedings, p1456-1460, (2012).

- Comparison of Six Electric Vehicles, Automobil Maganize, http://m.post.naver.com/viewer/postView.nhn?volumeNo=16861297&memberNo=15178086&navigationType=push 2018.10.11.

-

D. H. Park, H. S. Song, D. H. Shin, and N. W. Kim, “Performance Analysis of Electric Drive System on Hyundai Ioniq EV”, Transactions of KSAE, 27(1), p69-76, (2019).

[https://doi.org/10.7467/ksae.2019.27.1.069]

-

H. S. Song, T. H. Kim, J. B. Jung, B. H. Kim, D. H. Shin, B. H. Lee, and H. Heo, “Verification of Battery System Model for Environmentally Friendly Vehicles Using a Battery Hardware-in-the-loop Simulation”, IET Power Electronics, 6(2), p417-424, (2013).

[https://doi.org/10.1049/iet-pel.2012.0293]

-

N. W. Kim, A. Rouseau, and E. Rask, “Parameter Estimation for a Lithium-Ion Battery From Chassis Dynamometer Tests”, IEEE Transactions on Vehicular Technology, 65(6), p4393-4400, (2016).

[https://doi.org/10.1109/tvt.2015.2495322]

- J. H. Bae, J. H. Lim, and G. B. Lee, “A Study on International Vehicle Standard of Test Procedures for Measuring of The Driving Range of Electric Vehicles”, KSAE Annual Conference Proceedings, p3355-3360, (2010).

- Specification of IONIQ Electric, https://www.hyundai.com/kr/ko/vehicles/ioniq-electric/specifications (2017).

- Maintenance Guide for IONIQ Electric 2017, https://gsw.hyundai.com/manualV2/cnts/view/SHOP (2019).

- Electric Vehicle Energy Consumption and Range Test Procedure, http://www.law.go.kr/admRulLsInfoP.do?admRulSeq=2200000071752 (2019).

- H. S. Song, B. H. Lee, D. H. Shin, J. B. Jeong, B. H. Kim, J. Y. Yoo, and H. Heo, “A Study on the Development of Battery HILS for Green Cars”, KSAE 2011 Annual Conference Proceedings, p2897-2905, (2011).