일 충전 주행거리 향상을 위한 전기이륜차 개발

Copyright Ⓒ 2019 KSAE / 160-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper deals with performance through the design and manufacture of the electric motorcycle for personal mobility. The integral components of the electric motorcycle are the electric motor, controller, and battery. They are also called ‘power module’. First, in terms of efficiency compared to the other motors, the electric motor for driving is applied to the surface permanent magnet synchronous motor. Next, vector control method is applied for the effective motion of the electric driving motor. Finally, the lightweight and highly efficient lithium polymer battery with BMS is installed on the electric motorcycle. The application and combination of each assembly lengthens the driving distance of the electric motorcycle. The results of this project will provide detailed information about the design rules and the performance data of the in-line and in-wheel types of electric motorcycle system.

Keywords:

Personal mobility, Electric motorcycle, Electric motor, In-Line, In-Wheel, Power module, Surface permanent magnet synchronous motor, BMS키워드:

개인 이동수단, 전기이륜차, 전기 모터, 인라인, 인휠, 파워 모듈, 외전형 영구자석 동기 전동기, 배터리 관리 시스템1. 서 론

근래 전 세계적으로 환경오염 및 화석연료 자원 고갈 문제로 인하여 유럽연합(EU; European Union)에서는 이륜차의 운행에 따른 일산화탄소, 탄화수소 및 질소 산화물 등의 배출가스 규제를 강화하였다. Table 1은 유럽연합이 규제하는 이륜차 배 출 가스의 연도별 허용치를 나타낸다. 2017년부터 이륜차의 배출 가스는 2008년에 비해 두 배 가까이 저감하여야 한다. 이로 인하여 친환경 에너지를 이용한 퍼스널 모빌리티에 대한 관심과 수요가 급증하고 있다. 국내에서도 2018년부터 유로 IV(EURO IV)와 동일한 배출가스 허용기준이 강화되어 하이브리드, 수소 연료, 전기 에너지 등을 이용한 친환경적인 개인 이동수단에 대한 연구와 관심이 확대되고 있다. 특히, 전기이륜차는 이러한 친환경 및 화석연료 자원 고갈 문제를 해결 할 수 있는 최선의 해결책으로써 10여 년 전부터 정부의 보급 사업 추진과 지원 정책도 매년 증가 추세에 있다.

전기이륜차는 크게 전기 구동 모터, 컨트롤러 및 배터리의 파워 모듈로써 구성되어 있으며, 이러한 파워 모듈의 특성에 따라 차량의 성능이 좌우된다. 현재 국내에서 개발된 전기이륜차의 성능은 대체로 만족할만한 수준이지만, 오르막이 많은 국내 지형에서는 전력 소비가 많아 주행거리가 상대적으로 짧아질 수밖에 없는 실정이다. 또한, 내리막에서는 회생 제동 제어를 장착하여 더욱 에너지 효율을 높일 수 있는 시스템을 개발할 필요가 있다.

본 연구에서는 구동 모터로써 고효율 외전형 영구자석 동기 전동기의 설계 및 제작, 구동 모터의 추정 토크를 기반으로 직접 토크 제어와 BMS(Battery Management System)가 내장된 리튬-폴리머 배터리의 파워 모듈을 통해 에너지 소비를 최소화하고 주행거리를 향상시키고자 인휠 전동 시스템의 전기이륜차를 개발하였다. 기존의 인라인 전동 시스템에 의한 전기이륜차와 비교·분석을 통해 속도에 따른 출력, 일 충전 주행거리 등의 특성이 연구되었다. 본 연구 결과를 통해 파워 모듈의 설계 과정, 규칙 및 전기이륜차의 특성을 제공한다.

2. 전기이륜차 시스템

2.1 전동 시스템의 분류

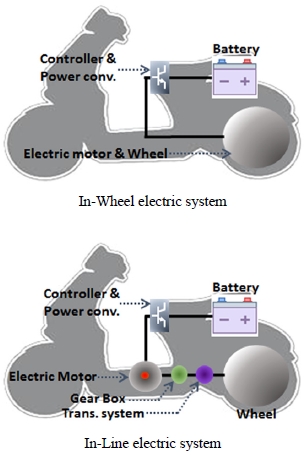

전기이륜차는 구동 모터가 직접 타이어 내부에 장착되는 인휠(In-Wheel)구조의 전동 시스템과 구동 모터의 동력을 동력전달장치(Powertrain)를 통해 바퀴(Wheel)로 전달하여 구동력을 얻는 인라인(In-Line) 전동 시스템으로 분류할 수 있다. 인휠 전동 시스템은 구동 모터가 직접 휠로 동작되어 기어 등의 동력전달장치에 의한 기계적 손실을 저감할 수 있어 에너지 효율을 높일 수 있으며, 구조가 단순하다는 장점을 지닌다. 그러나 휠 내부에 구동 모터가 작동이 되므로 열에 대한 특성에 따른 내구성에는 다소 취약하다는 단점을 가진다. 반면, 인라인 전동 시스템은 유지보수와 내구성 측면에서 상대적으로 인휠 전동 시스템에 비해 유리하지만, 구동 모터에서 발생된 동력원을 휠로 전달해야 하는 면에서 에너지 효율이 저하되고 구조가 복잡하다는 단점이 존재한다.

Fig. 1은 인휠과 인라인 전동 시스템의 전체 시스템 구성을 각각 나타낸다.

Table 2는 인휠과 인라인 전동 시스템의 특성을 비교분석한 결과를 나타낸다. 인휠 전동 시스템은 차량의 성능을 좌우하는 토크, 효율 등에서 인라인 시스템에 비해 상대적으로 우수한 결과를 보여주고 있다. 그러나 내구성과 유지보수 측면에서는 상대적으로 열세이지만, 그 차이는 미비하며 오히려 내연기관 시스템과 비교하여 탁월한 경쟁력을 지닌다. 따라서 본 논문에서는 인휠 전동 시스템의 전기이륜차 개발에 초점을 맞추어 연구되었으며, 성능 특성은 인라인 전동 시스템의 결과와 비교하여 평가하였다.

2.2 인휠 전동 시스템 구성

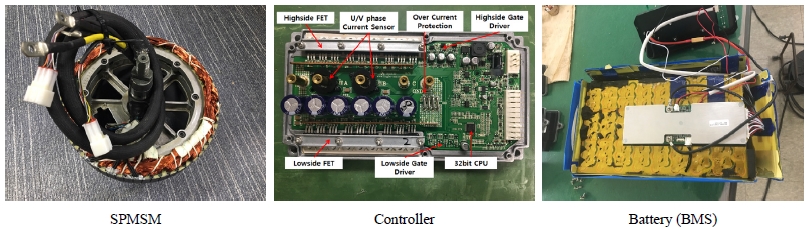

인휠 전동 시스템은 구동 모터, 컨트롤러, 배터리와 이를 지지하는 프레임(Frame)으로 구성되어 있다. 본 연구에서는 전기이륜차의 공차 중량을 저감하기 위하여 최첨단 소재 및 제조 공법을 적용하였으며, 전기이륜차의 에너지 효율 향상을 위해 인휠 표면 부착형 영구자석 동기 전동기(SPMSM)를 구동 모터로써 적용하였다. 또한 구동 모터의 맥동 토크 저감을 위하여 모터에 입력되는 전류를 피드백(Feedback)하여 직접 토크를 제어하는 컨트롤러 시스템과 차량의 운행 조건에 따른 배터리의 효율적인 관리를 위해 BMS가 내장된 리튬-폴리머를 적용하였다.

3. 전기이륜차 파워 모듈 구성

전기 동력 이동수단의 핵심은 전기 구동 모터와 이를 제어하기 위한 컨트롤러 및 이들을 동작시키기 위한 전기 에너지원으로써 배터리의 파워 모듈이다. 본 장에서는 다양한 전기 구동 모터의 소개와 제어 알고리즘 및 BMS가 내장된 배터리의 효율적인 관리가 연구되었다.

3.1 영구자석 동기 전동기

기존 전기이륜차의 구동 모터는 유도 전동기, 직류 전동기 등이 적용되어 왔다. 그러나 이들 전동기는 슬립(Slip)에 의한 동기속도 진입 불가와 구조상 효율 한계 및 브러시와 정류자의 잦은 유지보수로 인하여 고효율 및 내구성을 필요로 하는 전기이륜차 시스템에 부적합하다. 최근 들어 영구자석 제조 기술과 방법의 발전으로 영구자석 동기 전동기의 고효율화가 가능하게 되었다. 이러한 특성으로 인하여 전기이륜차는 제어의 복잡성과 재료비 상승에 의하여 전기자동차에서 시도하지 않은 외전형 인휠 시스템이 가능하게 되었다.

3.2 직접 토크 제어

영구자석 동기 전동기의 적용에 따른 제어 방법도 전류 제어, 센서리스(Sensorless) 제어 등 다양하게 발전되고 있다.3) 특히 빠른 스위칭 주파수에 의한 전류 제어 방식은 전력 소자들의 고성능화로 인해 고비용이라는 단점이 존재하며, 센서리스 제어 방식은 역기전력과 전동기 모델에 의존하므로 정지 또는 저속 영역에서 제어가 상당히 힘든 단점이 있다. 또한, 차량의 저속에서의 제어 성능은 유도 전동기와 같이 역기전력 측정 또는 추정의 정확성, 전동기 제정수의 정확한 설정에 크게 의존하므로 기동을 위해서는 별도의 제어 알고리즘을 필요로 한다.4) 이들은 전기이륜차에 적용하기에는 차량 운전자의 안전성과 직접 연결되어 있어 아직 적용하기에는 무리수이다. 따라서 본 연구에서 사용하는 방식은 영구자석 동기 전동기의 자속과 토크의 최적 스위칭 테이블을 기반으로 한 직접 토크 제어이다. 토크의 추정은 영구자석 동기 전동기의 입력 전압과 전류에 의한 자속을 계산하고 토크 값을 추정한다.

3.3 리튬-폴리머 배터리

본 연구에서는 액체의 전해질로 인하여 누액 가능성과 폭발의 위험이 있는 리튬-이온(Li-Ion) 배터리 대신하여 리튬 폴리머(Li-Polymer) 배터리를 적용하였다. 리튬-이온 배터리의 높은 에너지 저장 밀도, 고온에서도 사용 가능한 친환경 배터리의 장점을 유지하면서, 액체 전해질 대신 화학적으로 가장 안정적인 고체(또는 젤) 형태의 고분자 중합체를 사용하는 리튬 폴리머 배터리를 사용함으로써 3 mm 정도의 얇은 두께와 소형, 경량화가 가능하게 된다. 이는 공차 중량의 절감과 더불어 차량의 디자인 측면에서도 다양함을 추구할 수 있는 효과가 있다.

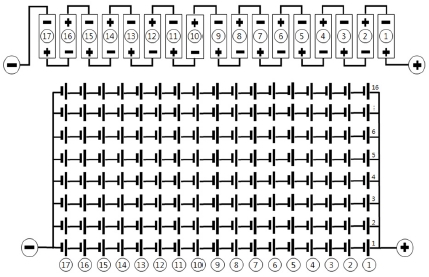

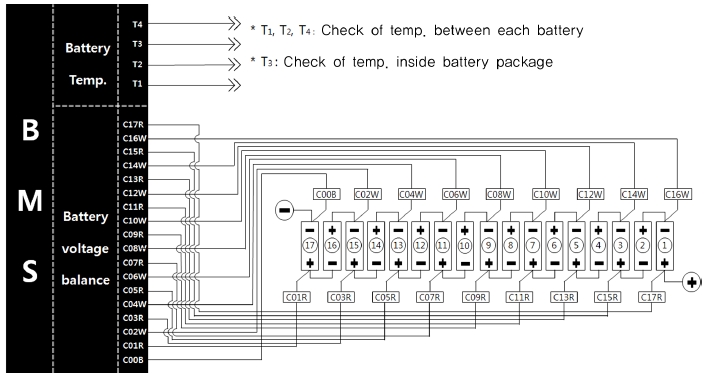

Fig. 3은 본 연구 모델에 적용하기 위한 리튬 폴리머 배터리의 전기적 연결을 나타낸다. 17개의 직렬과 8개의 병렬연결을 적용하여 정격 60 V 전압을 목표로 설정하였다.

4. 파워 모듈 설계 및 평가

4.1 영구자석 동기 전동기 설계 및 평가

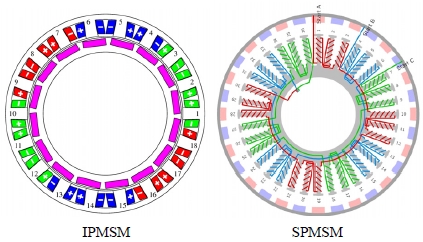

영구자석 동기 전동기는 전기 동력 이동수단의 구동 모터로써 속도 제한이 없으며, 유지 보수가 간단하여 최근 전기이륜차용 구동 모터로써 각광 받고 있다. 종래 내전형의 매입 영구자석 동기 전동기(IPMSM)는 CVT(Continuously Variable Transmission) 방식으로 벨트 또는 기어 등과 같은 동력전달장치를 통해서만 휠을 구동시키는 방식이었다. 그러나 외전형(Outer Rotor)이 가능함에 따라 인휠 형식이 가능하여 기존의 동력전달방식에 비해 고속, 고효율 및 저비용의 장점을 가진다. Fig. 4는 인라인 시스템에 적용된 매입형 영구자석 동기 전동기와 수학적 모델링을 이용하여 유한요소 해석을 통해 토크 리플 저감에 따른 고효율 외전형 영구자석 동기 전동기의 설계를 위한 연구 모델을 나타낸다.

3상 영구자석 동기 전동기의 고정자 권선은 공간적으로 Y결선의 120도 전기각으로 분포되어 있다. 고정자 권선은 각 상의 권선과 공간 고조파를 저감하기 위하여 정현파 분포(Sinusoidal Distribution)의 권선이 감겨있는 슬롯으로 이루어져 있으며, 각 상의 고정자 권선 수는 모두 동일하다. 본 연구 모델의 전압 방정식을 행렬식으로 표현하면 아래 식 (1)과 같다.

| (1) |

영구자석 동기 전동기는 정상상태에서 고정자와 회전자계가 서로 같은 속도로 회전할 때 토크를 발생시킨다. 따라서 정상상태에서의 쇄교 자속은 dλ/dt=0이고, 저항 성분을 포함한 정상상태에서의 전압 방정식은 식 (2)와 같다.

| (2) |

맥스웰 응력(Maxwell stress tensor)과 로렌츠(Lorentz)에 의한 전체 힘 밀도는 식 (3)과 같다.

| (3) |

마침내 영구자석 동기 전동기의 토크는 식 (4)에 의해 구할 수 있다.

| (4) |

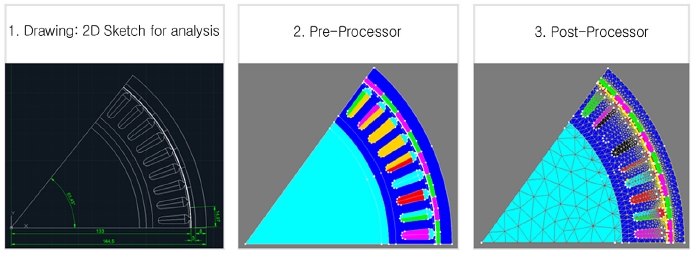

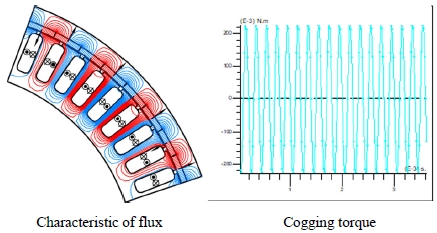

Fig. 5는 본 연구에서 적용한 외전형 영구자석 동기 전동기의 유한요소 해석 과정을 보여준다. 또한 토크 리플 최소화와 효율 최대화를 목적으로 설계한 구동 모터의 유한요소 해석 결과를 나타낸다.

영구자석 동기 전동기는 3상 분포권선 방식의 다(多)슬롯 구조이다. 토크 리플 저감을 위한 영구자석 회전자와 고정자의 슬롯 Opening 형상을 고려함으로써 Fig. 6과 같이 영구자석에 의한 코깅 토크는 최대 약 2.25 [mN.m]로 상당히 작음을 알 수 있다. 이러한 코깅 토크 최소화는 토크 리플 저감 효과와 영구자석의 효율을 극대화함으로써 구동 모터의 효율 상승과 전기이륜차의 일 충전 주행거리 향상을 가져온다.

4.2 직접 토크 제어

다양한 영구자석 동기 전동기의 고성능 토크 제어 방식 중에서 직접 토크 제어는 구동 모터의 토크와 고정자 자속을 독립적으로 제어할 수 있어 많은 적용과 관심이 이루어지고 있다.5) 영구자석 동기 전동기를 이용한 전기 동력 이동수단과 같은 가변속 구동 응용 시스템은 넓은 운전 속도 영역과 동기 속도 이하에서 큰 토크를 필요로 하므로 약계자 운전을 수행하는 직접 토크 제어 방식을 적용하였다.

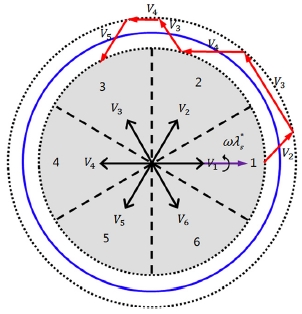

따라서 본 연구에서 적용한 직접 토크 제어는 고정자 자속과 토크를 제어함에 있어서 매 샘플링 주기마다 실제 값과 지령치를 비교하여 제어 오차를 최소화하는 적절한 전압 벡터를 선정하여 출력하는 방식으로 자속과 토크가 각각 직접적으로 제어됨으로써, 자속의 크기는 고정자 자속 벡터와 인접한 유효 전압 벡터 중 자속을 증가 또는 감소시키는 전압 벡터를 선정하여 제어한다.

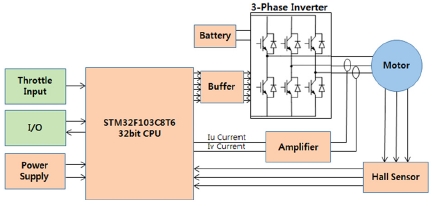

Fig. 7은 구동 모터의 동작을 위한 제어기의 내부 시스템 구성도이다. 32비트 DSP(Digital Signal Process)로 고속 처리가 가능한 CPU를 적용하였다. 본 연구에서 제안한 제어 기법은 영구자석 동기 전동기의 전 운전 영역에서 최적의 동작을 할 수 있는 기준 자속 벡터 선정기법을 제안한다. 이 방식은 자속 평면에서 고정자 자속 벡터의 궤적을 해석하여 일정 토크 영역부터 일정 출력 영역까지 최대 토크를 발생하는 최적의 동작 구간을 구할 수 있으며, 무한 속도 제한을 갖는 영구자석 동기 전동기에서 특성 영역까지 해석 및 제어가 가능하다.6)

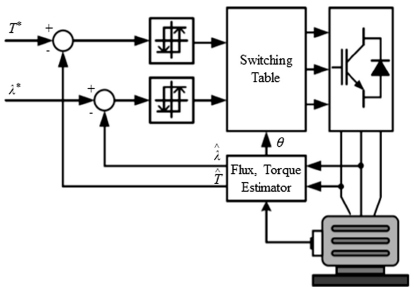

스위칭 테이블을 이용한 직접 토크 제어기법은 토크와 자속의 오차를 입력으로 받는 히스테리시스 제어기, 히스테리시스 제어기의 출력값과 추정된 고정자 자속을 이용하여 구한 회전자의 위치정보를 가지고 전압 벡터를 선택하는 스위칭 테이블, 선정된 전압 벡터로 영구자석 동기 전동기를 구동시키는 인버터, 그리고 전동기에 인가되는 전류와 스위칭 테이블의 전압 벡터를 가지고 고정자 자속 및 토크를 추정하는 자속 추정기의 4부분으로 나눌 수 있으며, Fig. 8은 이러한 스위칭 테이블을 이용한 직접 토크 제어의 구성도를 보여준다.

Fig. 9는 고정자 자속 벡터가 섹터 1에 위치하는 경우로서 자속과 토크 제어의 원리를 나타내고 있다. 전동기가 반시계 방향으로 회전한다면, 섹터 1의 V3 전압 벡터를 인가하게 되면, 이 전압 벡터에 의해 토크는 증가하게 된다. 계속 증가하는 토크가 상한치 밴드에 도달하게 되면 V4 전압 벡터를 인가한다. 계속 감소하는 토크가 하한치 밴드에 도달하게 되면 토크를 증가시키기 위해 다시 V3 전압 벡터 인가를 반복하게 된다.

자속과 토크를 일정 밴드 안으로 유지하기 위해 최적의 스위칭 전압 벡터는 Table 3의 스위칭 테이블에 따라 결정된다. 부하 및 속도가 가변되어 고정자 쇄교 자속의 증가가 요구될 때, 고정자 자속 히스테리시스 제어기 출력 dλ는 1이 되고, 감소가 요구될 때 -1이 된다. 운전 중 토크의 증가가 요구될 때 토크 히스테리시스 제어기 출력 dTe는 1이 되고, 감소가 요구될 때 -1, 토크 변화가 없을 경우 0이 된다. 스위칭 테이블을 이용한 직접 토크 제어 기법은 전류 제어기를 사용하지 않고, 최적의 전압 벡터를 선정하여 고정자 쇄교 자속과 토크를 독립적으로 직접 제어함으로써 토크의 응답성이 매우 빠르다는 장점이 있다.

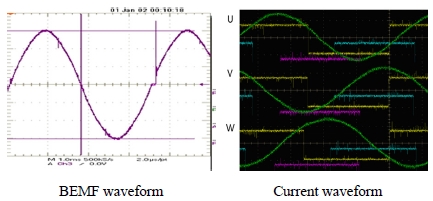

Fig. 10은 한 상의 역기전력 파형과 홀센서를 이용하여 전류 파형을 나타낸다.

4.3 BMS가 내장된 리튬-폴리머 배터리

본 연구에서는 각 셀(Cell)의 전압을 측정하고, 배터리 내부 및 패키지 온도 측정을 위하여 BMS가 탑재된 리튬-폴리머 배터리를 적용하였다.

5. 전기이륜차 제작 및 평가

전기이륜차의 성능은 일 충전 주행거리 향상과 오르막 경사에서 정차 후 출발 시 빠른 속도 및 토크 응답 능력이 요구된다. 특히 산악지형 및 경사도가 많은 국내 여건에서는 주행거리 및 등판성능에 대한 목표치가 높아야 한다. 이러한 성능을 만족하기 위해서는 구동 모터의 정확한 모델링과 넓은 속도 범위에 대한 직접 토크 제어를 통해 고효율 및 토크 리플 저감이 필수적이다.

따라서 본 연구에서 제시한 파워 모듈의 설계에 의한 제작과 적용에 따라 전기이륜차의 성능을 평가한다. 본 연구에서 제시한 인라인과 인휠 전동 시스템에 적용한 파워 모듈의 제원은 Table 4와 같다.

이를 바탕으로 제작된 시작 차량(Prototype) 전기이륜차와 성능 평가를 위한 섀시 다이나모(Chassis Dynamo) 시험 장비는 Fig. 13에 나타내었다. 온도에 따른 배터리 성능 특성을 확인하기 위해 다이나모 챔버(Chamber)의 온도를 상온 20 °C로 설정하였고, 실제 주행 조건과 동일한 주행 환경으로 파워 모듈 및 완성 차량의 성능을 확인하였다.

Table 5는 본 연구에서 제시한 파워 모듈을 적용한 인라인과 인휠 전동 시스템으로 구성된 전기이륜차의 등판 성능에 대한 결과이다. 탑승자의 체중에 의한 차량 중량에 따른 경사각 20 %와 30 %에서의 시간과 속도를 측정하였다. 등판 성능의 측정은 일인당 75 Kg의 정량으로 가정하였으며, 조건별 각 3회씩 시험을 통한 평균값으로 정의하였다. 경사각이 높을수록, 그리고 차량에 탑재된 중량이 무거울수록 시간은 지연되고, 속도 또한 감소한다.

실제 도로에서와 같은 전기이륜차의 주행 성능을 확인하기 위하여 WOT(Wide Open Throttle, 무부하 최고 속도)와 부하 조건의 CVS-40 모드의 환경에서 각각 시험을 수행하였다.

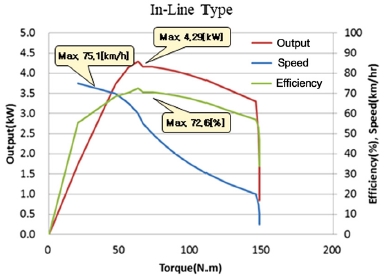

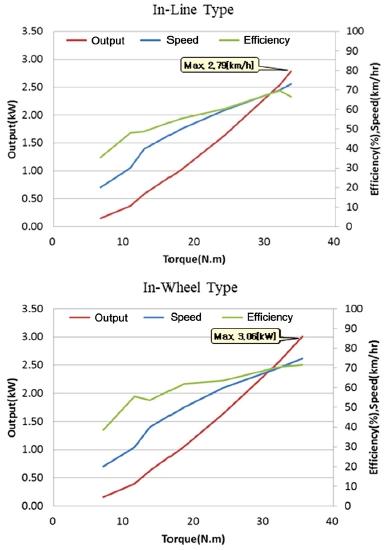

Fig. 14는 인라인 전동 시스템의 WOT 조건 하에서 토크에 따른 출력, 효율, 속도에 관한 특성을 보여준다. 차량의 속도 60 Km/h에서 차량은 최적의 성능을 나타낸다. 차량의 속도가 60 Km/h 이상에서는 인가된 전류에 비해 구동 모터의 출력 한계로 인해 효율이 저하된다.

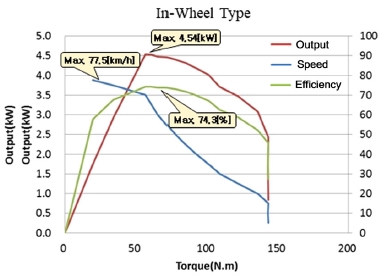

Fig. 15는 인휠 전동 시스템의 WOT 조건에서의 토크에 따른 성능 특성을 나타내며, 차량 속도 65.1 Km/h에서 최대 효율을 지닌다. Fig. 14의 인라인 전동 시스템과 비교하여 인휠 전동 시스템은 차량 속도 약 5 Km/h가 상승하였으며, 그에 따라 출력과 효율도 각각 약 250 W와 2 %의 향상 효과를 얻을 수 있다.

도심에서의 차량의 실제적인 성능을 평가하기 위해 각각 인라인과 인휠 전기이륜차의 CVS-40 모드에서 부하 성능을 평가하였다.7)

차량 속도 0 Km/h에 시작하여 가・감속을 통해 15 Km/h, 30 Km/h, 50 Km/h 및 35 Km/h의 다양한 주행 패턴을 수행한 결과, 속도 증가에 따라 출력과 토크는 비례한다.

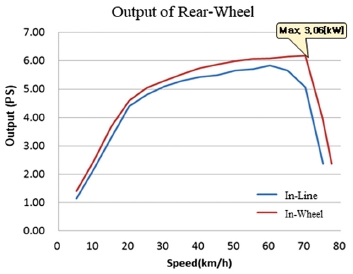

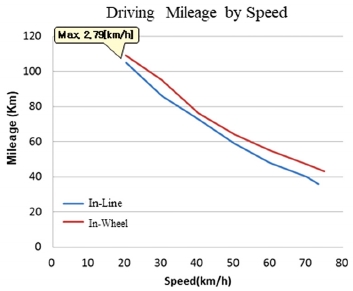

Fig. 17과 18은 각각 인라인과 인휠 전기이륜차의 후륜 전기 구동 모터에 의한 출력과 주행거리 특성을 나타낸다. 인라인과 인휠 전기이륜차의 후륜출력 비교에서는 인휠 시스템이 최고 1.84 ps의 출력 성능이 증가하였고, 인휠 시스템의 주행거리는 속도 20 Km/h에서 약 116 Km를 주행할 수 있었다. 또한, CVS-40 모드에서의 인휠 전기이륜차의 최고속도 73 Km/h에서도 40 Km 이상을 주행함으로써 인휠 전기이륜차는 인라인 시스템 차량 대비 최고 약 7 km의 일 충전 주행거리 성능향상이 있었으며, 이는 본 연구 목적인 일 충전 주행거리 향상에 만족할만한 결과를 도출하였다.

6. 결 론

본 논문에서는 산악지형이 많은 국내지형을 고려한 전기이륜차의 파워 모듈의 설계와 제작을 통해 전기이륜차의 성능 향상을 제시하였다. 기존의 인라인 전기이륜차의 구동 모터는 유도 전동기나 직류 전동기를 적용한 CVT 동력 전달 방식으로 오르막과 내리막이 많은 국내지형에서는 효율적인 운행에 제약이 많았다. 본 연구에서는 이러한 동력 전달 방식에서 발생하는 에너지 손실을 줄이기 위해 구동모터로써 인휠 구조 영구자석 동기 전동기의 고출력 및 고효율화, 토크 리플 저감을 위하여 회전자 위치 정보의 스위칭 전압 벡터에 의한 직접 토크 제어 방법과 BMS가 내장된 리튬-폴리머 배터리의 파워 모듈 적용을 통해 인휠 전기이륜차의 일 충전 주행거리 향상을 꾀하였다.

본 연구는 전기이륜차의 핵심 부품인 구동 모터, 컨트롤러 및 친환경 배터리의 설계와 이를 결합한 시작 차량의 제작과 평가를 수행하였다. 설계 과정과 도출된 결과들은 전기이륜차, 전동킥보드 등의 퍼스널 모빌리티 설계, 제작 및 평가를 위한 특성을 제공한다.

Nomenclature

| B : | flux density in air-gap, T |

| E : | electric field density, V/m |

| F : | force, N |

| I, I : | current, A |

| L : | inductance, mH |

| l : | length of conductor, mm |

| p : | pole pairs |

| q : | number of slots per pole per phase |

| R, r : | resistance, Ω |

| r : | radius, mm |

| T, T* : | torque, reference torque, Nm |

| t : | time |

| U : | voltage, V |

| v : | speed, m/s |

| X : | reactance, Ω |

| λ : | linkage flux, wb |

| μ : | permeability, H/m |

| ωm : | mechanical angular frequency, hz |

| τw : | tangential force density by Lorentz force, N |

| τx : | tangential force density by reluctance force, N |

Subscripts

| a, b, c : | each phase |

| e : | output |

| d, q : | direct, quadratic axis |

| pm : | permanent magnet |

| s : | stator |

| δ : | air-gap |

Acknowledgments

이 연구는 2019년도 광주대학교 대학 연구비의 지원을 받아 수행되었음.

References

- S. T. Kwon, Y. S. Kang, K. M. Lee, and S. M. Lee, “Evaluation of EFI System for EURO4 Regulation on the 2 Wheel Vehicle”, KSAE Spring Conference Proceedings, p159, (2017).

- K. M. Lee, Development of Electric Scooter using In-Wheel Type of PMSM and Direct Torque Control, Ph. D. Dissertation, Changwon National University, Changwon, (2018).

- B. S. Kil, G. C. Kim, E. Lee, and S. H. Oh, “The Analysis of a Electric Scooter’s Performance through Motor and Battery Capacity Changing”, KSAE Annual Conference Proceedings, p3169-3173, (2009).

- T. H. Kim, S. M. Park, Q. B. Baek, and B. G. Ha, “Analysis High Efficiency In-Wheel Motor Driving system Design and Analysis for 50[cc] Class Electric Scooter System”, KIEE Summer Conference, p894-895, (2010).

- J. H. Song, and S. K. Sul, “Torque Maximizing Control of PMSM under Limited Voltage and Current Condition of Inverter”, The Transaction of The Korean Institute of Electrical Engineers, 45(8), p1103-1109, (1996).

- J. Jung, and T. Kim, “Design of a Fuzzy Speed Controller for a Permanent Magnet Synchronous Motor”, The Transaction of The Korean Institute of Electrical Engineers, 59(10), p1797-1802, (2010).

- Ministry of Environment, http://dl.nanet.go.kr/SearchDetailView.do?cn=MONO1201211918, G901:A-0006373119, (2011).