질화 열처리로 인한 잔류응력이 엔진 밸브용 Cr-Ni 합금강의 고온 피로수명에 미치는 영향 평가

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Cr-Ni alloy steel is used in automobile engine valves because of its excellent strength and corrosion resistance at high temperature. Since the fatigue failure of the engine valve causes serious problems, nitriding treatment is used to improve the fatigue strength of the valve. Generally, nitriding treatment improves fatigue life at high temperature. However, in some studies, it reduces fatigue life. Therefore, it is necessary to study the effect of nitriding treatment on the fatigue life of the Cr-Ni alloy steel at high temperature. In this paper, residual stress was measured through nanoindentation. Through high cycle fatigue, the fatigue life of nitriding specimen was lower than the raw material. As a result of the fracture image analysis, it was confirmed that crack initiation was formed at the interface of the nitride layer. Therefore, tensile residual stress, which was formed by the nitriding heat treatment, led to fatigue life degradation.

Keywords:

Nano-indentation, Engine valve, Residual stress, Nitriding treatment, Fatigue life키워드:

나노압입, 엔진밸브, 잔류응력, 질화열처리, 피로수명1. 서 론

최근 자동차 엔진 밸브의 내구성 향상을 위하여 고온 환경에서 강도가 뛰어나고 내식성이 우수한 Cr-Ni 합금강의 적용이 증가하고 있다.1-3) 엔진을 구동시키는 핵심부품인 엔진 밸브는 반복적인 부하를 받으며 이로 인한 피로파괴가 발생할 수 있으며, 이는 엔진의 심각한 고장을 초래한다. 차량 주행 중 엔진의 파손은 탑승자의 안전에 위험을 미치기에 엔진의 실 가동온도에서 엔진 밸브의 건전성 평가가 필요하며, 엔진밸브의 내구성 향상에 대한 연구가 수행되고 있다.4-6) 소재의 내구성과 피로강도를 향상시키는 방법 중 하나인 표면 경화법은 화학적인 표면 경화법과 물리적인 표면 경화법이 있다. 그 중 화학적인 표면 경화법인 연질화 처리는 질소를 모재로 확산시키는 방법이다. 연질화 처리는 처리온도가 높아 질소 확산이 빠르고 처리 시간이 짧고, 합금강 및 저탄소강 등 재료에도 처리가 가능할 수 있어 다양한 분야에서 사용된다. 또한 질소 확산으로 인해 높은 경도를 갖는 화합물층이 표면에 형성되며, 내식성과 내마모성, 내열성이 우수하며 고온 환경에서 피로수명이 향상되어 차량용 부품에 많이 사용된다고 알려져 있다.7-13) 그러나 질화 처리한 재료에서 질소 확산으로 형성된 화합물층과 모재의 경계에서 인장 잔류응력이 형성되는 경우가 존재하며, 이렇게 형성된 인장 잔류응력은 소재의 피로수명을 낮춘다는 연구가 보고되고 있다.14-16) 따라서 엔진의 실 가동온도에서 질화 열처리가 Cr-Ni 합금강의 피로수명에 미치는 영향을 실험적으로 분석할 필요가 있다.

이에 본 연구에서는 Cr-Ni 합금강 중 하나인 SUH35 소재에 대하여 연질화 처리를 한 시편의 단면에 주사전자현미경(SEM)을 사용하여 질화층 경계면을 확인하고, 나노압입 통해 잔류응력을 측정하였다. 또한 엔진의 실 가동온도조건에서 원소재와 연질화 처리된 시편에 대한 고주기 피로시험을 수행하였으며, 이를 통해 각각의 S-N 선도를 확보하였다. 그리고 파단면 분석을 통해 원소재와 연질화 처리된 시편의 파단 경향을 분석하였고, 연질화 처리가 피로수명에 미치는 영향을 분석하였다.

2. 나노압입을 이용한 잔류응력 측정

2.1 재료 및 시편

시편의 소재로는 Cr-Ni 합금강 중 하나인 SUH35를 사용하였으며, 이 소재는 고온에서의 내마모성과 고온강도가 우수하여 가솔린・디젤 엔진의 배기밸브에 사용된다. 이 재료의 화학적 조성비를 Table 1에 나타내었으며, 본 시험에 사용한 나노압입 시험장치에 적용 가능하도록 시편을 채취하였다.

2.2 시험 장치 및 시험 방법

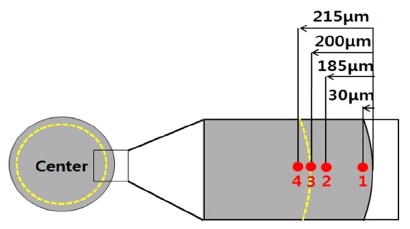

본 연구에서는 나노경도 측정기(Model : Nano Test Vantage Platform)을 사용하여 나노압입 시험을 수행하였다. 연질화 시편의 압입위치는 주사전자현미경(SEM)을 사용하여 질화층 경계면을 찾고, 시편 표면에서 200 μm에 있는 질화층 경계면, 경계면에서 15 μm 주변부, 중심부, 표면에서 30 μm 총 5곳을 선정하였으며, Fig. 1에 나타내었다. 원소재 시편의 압입위치는 중심부와 표면에서 30 μm 총 2곳을 선정하였다. 압입시험은 Vickers 압입자를 이용하였으며, Load control 방식으로 최대압입하중 10 mN으로 진행하였다.

2.3 시험 결과

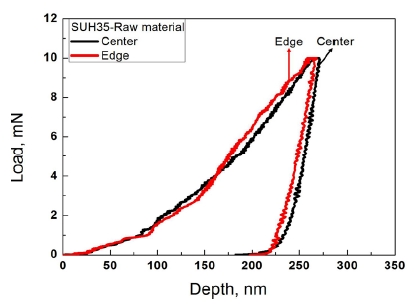

원소재 시편에서 중심과 표면에서 30 μm의 나노압입 시험 결과, Fig. 2에서와 같이 압입하중 곡선의 형상변화를 확인하였다. 표면에서의 압입하중 곡선은 중심부의 압입하중 곡선과 유사하게 나타났다. 이를 통해 원소재 시편에서 표면의 잔류응력은 중심부와 상대적으로 유사함을 확인하였다.

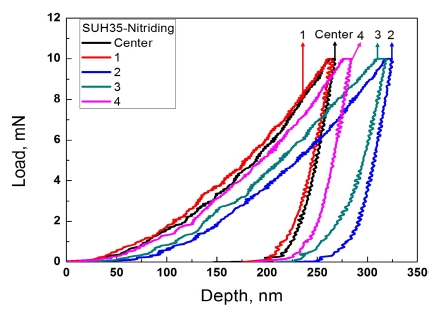

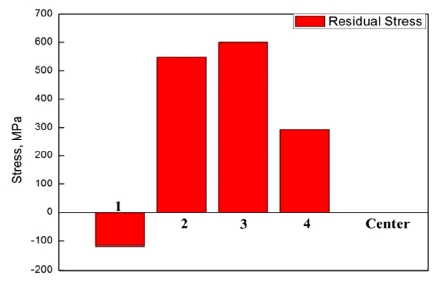

연질화 처리 시편에서 주사전자현미경(SEM)을 통해 선정된 5곳의 위치에서의 나노압입시험 결과, Fig. 3에서와 같이 압입하중 곡선의 형상변화를 확인하였다. 표면에서 30 μm의 압입하중곡선이 중심부의 압입하중 곡선에 비해 왼쪽에 위치함을 확인하였다. 따라서 연질화 처리 시편에서 표면의 잔류응력은 중심에 비해 상대적으로 압축응력을 나타내고, 이는 원소재 시편과 유사함을 확인하였다. 그러나 질화층 경계면과 그 주변부의 압입하중 곡선은 표면의 압입하중 곡선에 비해 오른쪽에 위치함을 통하여, 질화층 경계면과 그 주변부는 중심에 비해 상대적으로 인장 잔류응력임을 확인하였다. 앞서 압입하중 곡선의 결과를 토대로 잔류응력을 계산하였다. 무응력 상태를 예측하는 방법을 통해 연질화 시편의 중심부를 무응력 상태의 압입하중 곡선으로 표현하고, 나노압입 위치에 따른 상대적인 잔류응력 계산 결과를 Table 2과 Fig. 4에 정리하였다.17-20) 연질화 처리의 영향으로 표면에서 30 μm에는 시편 중심부에 비해 118 MPa의 압축 잔류응력이 형성되었다. 그러나 질화층 경계면과 주변부는 시편 중심에 비해 293~601 MPa의 인장 잔류응력이 형성되었고, 압축 잔류응력에 비해 큰 값을 갖는다.

표면처리는 표면부에 압축 잔류응력을 형성하여 고주기 피로수명을 향상시킨다고 알려져 있지만, 인장 잔류응력이 형성되는 경우 고주기 피로수명을 낮춘다고 알려져 있다.14-17) 본 연구에서 최대 잔류응력은 시편 표면보다 시편 내부에 있는 질화층 경계면에서 형성되었으며, 이는 중심부의 잔류응력에 비해 인장 잔류응력임을 확인하였다. 일반적으로 소재에 질화 처리를 가하면 최대 잔류응력은 소재 표면보다 내부에 존재하는 질화층 경계면에서 형성되며, 이로 인해 시편 내부의 잔류응력이 표면의 잔류응력보다 크게 나타난다는 연구가 있다.22) 본 연구에서도 최대 잔류응력은 다른 연구와 같이 시편 내부에 있는 질화층 경계면에서 나타남을 확인하였다. 또한 소재에 표면처리를 가하면 인장 잔류응력이 압축 잔류응력보다 5배 이상 높게 나타난다는 연구가 있다.21) 본 연구도 다른 연구와 같이 표면처리 중 하나인 질화 처리로 인해 질화층 경계면에서 형성된 인장 잔류응력이 표면의 압축 잔류응력에 비해 4배 이상 높게 나타났다.

따라서 SUH35소재에 연질화 처리로 인해 시편 내부인 질화층 경계면에서 인장 잔류응력이 높게 형성되었다. 따라서 원소재와 연질화 처리한 Cr-Ni 합금강 시편으로 고주기 피로시험을 수행하면, 연질화 처리한 시편의 피로수명이 원소재의 피로수명보다 낮게 나타날 것으로 예상된다.

3. 고주기 피로시험

3.1 재료 및 시편

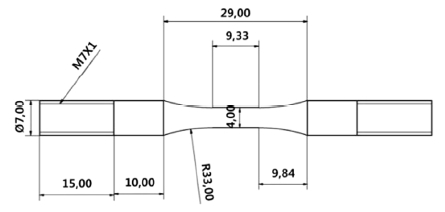

시편 소재로는 나노압입시험에서와 동일한 SUH35 소재를 사용하였으며, 시편의 형상은 ASTM-E466을 참고하여 Fig. 5와 같이 제작하였다. 연질화 처리가 피로수명에 미치는 영향을 분석하기 위하여 제작한 시편의 일부를 연질화 처리하여 연질화 시편과 원소재 시편에 대하여 고주기 피로시험을 수행하였다.

3.2 시험 장치 및 시험 방법

본 연구에서는 유압식 만능 시험기(Model : INSTRON 1332)를 사용하여 피로 시험을 수행하였으며, 고온환경을 구현하기 위하여 추가적으로 1,000 °C급 고온 챔버를 사용하였다. 시험시 온도조건은 엔진밸브의 가동온도를 참고하여 750 °C로 선정하였으며, 하중은 Sine Wave파로 제어하여 주파수 10 Hz, 응력비(Stress Ratio) 0.1조건에서 피로시험을 수행하였다. 피로시험시 소재에 가해지는 최대응력은 750 °C조건에서 SUH35소재의 항복강도(σY)의 45~65 %가 되도록 시험을 수행하였다. 또한 피로 파손된 시편의 파단면을 주사전자현미경(SEM)을 이용하여 관찰하였다.

3.3 시험 결과

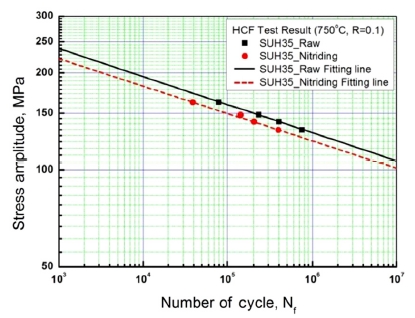

엔진의 실제 가동온도를 고려한 750 °C에서 고주기 피로시험을 수행하여 원소재와 연질화 시편에 나타내었으며, 각각의 시험결과를 Table 3에 정리하였다. 두 선도의 기울기는 전반적으로 유사하게 나타났다. 그러나 동일 응력조건에서 연질화 시편의 피로수명이 원소재 시편의 피로수명보다 0.61~0.49배 짧게 나타났으며, 이는 연질화 시편 내부에 형성된 인장 잔류응력으로 인하여 피로수명이 짧아진 것으로 판단된다.

3.4 파단면 분석

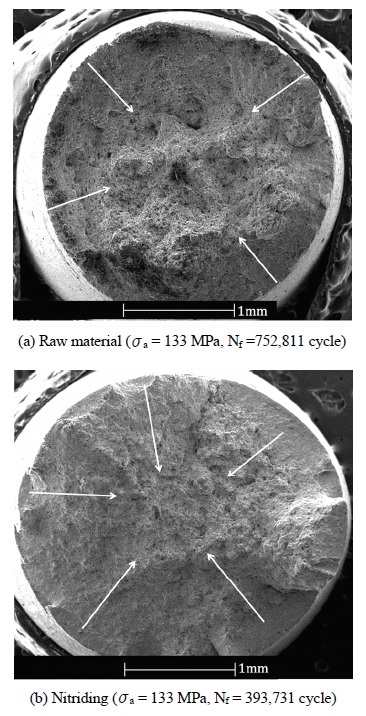

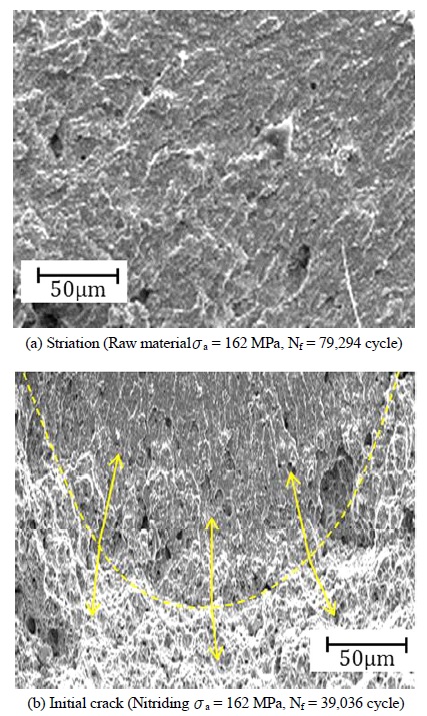

고주기 고주기 피로시험 후 파단된 시편의 파단면을 관찰하였으며, 이로부터 원소재 시편과 연질화 시편의 파손메커니즘을 분석하였다. Fig. 7(a)와 (b)는 응력진폭 σa = 133MPa에서 원소재 시편과 연질화 시편의 피로시험 후 SEM으로 촬영한 파단면이다. 두 시편의 모든 면에서 균열이 발생한 후 균열이 내부로 진전하여 파단되는 전형적인 피로파괴의 특징이 나타난다. Fig. 8(a)와 (b)는 동일 응력진폭의 파단면에서 초기균열 영역을 관찰한 사진이다. Fig. 8(a)에서는 피로파괴 흔적인 스트라이에이션(Striation)이 관찰되었으며, Fig. 8(b)에서는 연질화 시편의 초기균열이 시편 외각 200 μm지점에서 발생한 후 균열이 내・외부로 진전하여 피로파괴가 발생한 것으로 분석된다. 이는 연질화 처리에 의하여 200 μm 부근에서 질화층 경계면이 형성되고, 이 부근에서의 인장 잔류응력에 의하여 초기균열이 발생한 것으로 판단된다. 이로부터 Cr-Ni 합금강 중 하나인 SUH35 소재에 연질화 처리를 할 경우 외각 200 μm 부근에서 높은 인장 잔류응력이 형성되는 것을 확인하였으며, 이로 인한 피로수명 감소가 발생하는 것을 확인하였다.

4. 결 론

본 연구에서는 Cr-Ni 합금강 중 하나인 SUH35 소재에 대하여 원소재와 연질화 처리 시편에 대한 나노압입 및 고주기 피로시험을 수행하였으며, 이로부터 다음과 같은 결론을 얻었다.

- 1) 주사전자현미경(SEM)을 통하여 연질화 처리로 인한 질화층 경계면이 표면에서 약 200 μm 떨어진 지점에서 형성되는 것을 확인하였으며, 이를 바탕으로 나노 압입을 수행하여 잔류응력을 측정하였다. 그 결과 연질화 처리 표면에서 약 118 MPa정도의 압축 잔류응력이 형성되고, 질화층 경계면 및 주변부에서 약 601 MPa 정도의 인장 잔류응력이 형성됨을 확인하였다.

- 2) 엔진의 실 가동조건을 고려하여 750 °C 조건에서 고주기 피로시험을 수행한 결과, 연질화 시편의 피로수명이 원소재 시편의 피로수명보다 약 0.61~0.49배 짧게 평가되었으며, 이는 연질화 처리로 인해 형성된 인장 잔류응력에 의한 결과로 판단된다.

- 3) 파단면 분석 결과 원소재 시편의 경우 시편 외부에서 초기균열이 발생한 후 균열이 내부로 진행하여 피로 파단되는 전형적인 피로파괴양상을 보인 반면, 연질화 시편의 경우, 표면에서 약 200 μm떨어진 지점에 형성된 질화층 경계면에서 초기균열이 발생한 후 균열이 내・외부로 진전하여 파단된 것으로 분석된다. 이를 통해 SUH35 소재에 연질화 처리를 할 경우 질화층 경계면에서 높은 인장 잔류응력이 형성되는 것을 확인하였으며, 이로 인하여 피로수명이 감소하는 것을 확인하였다.

Nomenclature

| σY : | yield stress, MPa |

| σa : | amplitude stress, MPa |

Acknowledgments

본 연구는 ㈜현대자동차의 “엔진 부품용 내열강의 고온 열화특성 분석 및 파괴거동 예측” 연구 수행활동의 일환으로 진행되었으며, ㈜현대자동차로부터 보안상 연질화 처리 조건은 명시할 수 없음을 밝힙니다.

또한 이 논문은 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임을 밝힙니다(No. 2015R1A2A1A10055230).

References

-

L. Witek, “Failure and Thermo-mechanical Stress Analysis of the Exhaust Valve of Diesel Engine”, Engineering Failure Analysis, 66, p154-165, (2016).

[https://doi.org/10.1016/j.engfailanal.2016.04.022]

-

J. Y. Tong, K. Yagi, Y. R. Zheng, and Q. Feng, “Microstructural Degradation and Its Corresponding Mechanical Property of Wrought Superalloy GH4037 Caused by Very High Temperature”, Journal of Alloys and Compounds, 690, p542-552, (2017).

[https://doi.org/10.1016/j.jallcom.2016.08.081]

-

Z. W. Yu, and X. L. Xu, “Failure Analysis and Metallurgical Investigation of Diesel Engine Exhaust Valves”, Engineering Failure Analysis, 13(4), p673-682, (2006).

[https://doi.org/10.1016/j.engfailanal.2004.10.018]

- D. G. Kim, S. N. Yun, Y. B. Ham, J. H. Park, and E. J. Lee, “A study on Durability Test and Evaluation Method for Solenoid Valve Fuel Cell”, KSAE Spring Conference Proceedings, p2069-2075, (2011).

-

J. H. Park, C. H. Lee, H. R. Kwon, C. M. Kim, and K. S. Choi, “Development of Air Cutoff Valve for Improving Durability of Fuel Cell”, Transactions of KSAE, 23(1), p49-55, (2015).

[https://doi.org/10.7467/ksae.2015.23.1.049]

- C. S. Kim, W. S. Jang, and C. H. Chung, “A Study of Turbocharger Matching and Valve Lift Profile by Using GT-Power”, KSAS Spring Conference Proceedings, p41-47, (2013).

-

S. Guarino, M. Barletta, and A. Afilal, “High Power Diode Laser (HPDL) Surface Hardening of Low Carbon Steel : Fatigue Life Improvement Analysis”, Journal of Manufacturing Processes, 28, Part1, p266-271, (2017).

[https://doi.org/10.1016/j.jmapro.2017.06.015]

-

L. B. Winck, J. L. A. Ferreira, J. A. Araujo, M. D. Manfrinato, and C. R. M. da Silva, “Surface Nitriding Influence on the Fatigue Life Behavior of ASTM A743 Steel Type CA6NM”, Surface and Coatings Technology, 232, p844-850, (2013).

[https://doi.org/10.1016/j.surfcoat.2013.06.110]

-

K. K. Oh, J. H. Kim, and H. S. Choi, “Effect of Nitriding on Fatigue Characteristics of Cr-Mo Alloy Steel”, Transactions of the Korean Society of Mechanical Engineers A, 39(6), p597-602, (2015).

[https://doi.org/10.3795/ksme-a.2015.39.6.597]

- J. C. Stinvile, J. Cormier, C. Templier, and P. Vile-chaise, “Monotonic Mechanical Properties of Plasma Nitride 316L Polycrystalline Austenitic Stainless Steel : Mechanical Behavior of the Nitride Layer and Impact of Nitriding Residual Stress”, Materials Science and Engineering: A, 605, p51-58, (2014).

- V. F. Terent’ev, M. S. Michugina, A. G. Kolmakov, V. Kvedaras, V. Čiuplys, A. Čiuplys, and J. Vilys, “The Effect of Nitriding on Fatigue Strength of Structural Alloys”, Mechanika, 64(2), p12-22, (2007).

-

E. Conrado, C. Gorla, P. Davoli, and M. Boniardi, “A Comparison of Bending Fatigue Strength of Carburized and Nitrided Gears for Industrial Applications”, Engineering Failure Analysis, 78, p41-54, (2017).

[https://doi.org/10.1016/j.engfailanal.2017.03.006]

- S. J. Won, B. S. Lim, J. Y. Ha, and K. S. Nam, “A Study on the Fatigue Strength of SACM 645 Steel under Various Nitriding Methods and Times”, Transactions of KSAE, 9(1), p216-221, (2001).

-

H. Riazi, F. Ashrafizadeh, S. R. Hosseini, and R. Ghomashchi, “Influence of Simultaneous Aging and Plasma Nitriding on Fatigue Performance of 17-4 PH Stainless Steel”, Materials Science & Engineering: A, 703, p262-269, (2017).

[https://doi.org/10.1016/j.msea.2017.07.070]

- I. Cerný, D. Mikulová, and I. Fürbacher, “Fatigue Strength and Failure Mechanisms of Nitrided Small Part of a 30CrMOV9 Steel”, Materials and Manufacturing Processes, 26(1), p1-6, (2011).

-

J. W. Zhang, L. T. Lu, K. Shiozawa, W. N. Zhou, and W. H. Zhang, “Effect of Nitrocarburizing and Post-oxidation on Fatigue Behavior of 35CrMo Alloy Steel in Very High Cycle Fatigue Regime”, International Journal of Fatigue, 33(7), p880-886, (2011).

[https://doi.org/10.1016/j.ijfatigue.2011.01.016]

-

Y. H. Lee, J. I. Jang, and D. I. Kwon, “Evaluation of Thin Film Residual Stress through the Theoretical Analysis of Nanoindentation Curve”, Transactions of the Korean Society of Mechanical Engineers A, 26(7), p1270-1279, (2002).

[https://doi.org/10.3795/ksme-a.2002.26.7.1270]

-

J. H. Underwood, “Residual-stress Measurement Using Surface Displacements Around an Indentation”, Experimental Mechanics, 13(9), p373-380, (1973).

[https://doi.org/10.1007/bf02324039]

- D. I. Kwon, K. W. Lee, S. H. Kim, J. Y. Kim, and Y. H. Lee, “The Measurement of Nano Properties Using Nanoindentation”, JKSPE 2005 Autumn Conference, p74-79, (2005).

- J. W. Jung, Evaluation of Residual Stress Using Nanoindentation : Estimation of Load-depth Curve in Stress-free State, M. S. Thesis, Seoul National University, Seoul, (2012).

- L. Barrallier, J. Barralis, and L. MécaSurf, “On Origin of Residual Stresses Generated by Nitriding Treatment on Alloy Steels”, 498, p498-505, (1994).

- D. Y. Ju, R. Mukai, N. Minakawa, Y. Morii, and A. Moriai, “A Measurement Method of Residual Stress in Quenched Steel by Neutron Diffracation”, Key Engineering Materials, 270-273, p139-146, (2004).