오일펌프 동력 손실이 반영된 후 방향 해석을 통한 마일드 하이브리드 차량의 연비 특성 분석

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The idle stop and go(ISG) function, which automatically turns off the engine at the time of stopping, is currently applied to a hybrid vehicle in order to increase the transmission economy. This function turns off the engine when the vehicle is stopped. It helps to improve the fuel efficiency by reducing fuel waste by idling. However, if you turn off the engine at a stop, the mechanical oil pump(MOP) and the flow will also stop. For this reason, the flow rate required for the power circulation is supplied through the electric oil pump(EOP), and power loss occurs. Power loss through the use of additional oil pumps affects fuel economy, as well as the capacity of the oil pump used. Therefore, power loss through the use of an oil pump must be considered in a fuel economy analysis. In this study, the fuel consumption analysis was performed while considering the power loss of the oil pump by using the backward simulation. To do this, we modeled a hypothetical mild hybrid vehicle and proceeded in assuming a hydraulic line. The study is based on the analysis of the fuel consumption reduction of the vehicle model with the idle stop and go function disregarding the oil pump loss, and the vehicle model using the mechanical oil pump and the electric oil pump. We also analyzed the changes in the engine and motor operating points.

Keywords:

Oil pump, MOP, EOP, Fuel efficiency, Backward simulation, Dynamic programing, ISG(Idle Stop and Go)키워드:

오일펌프, 기계식 오일펌프, 전기식 오일펌프, 연비, 후방향 시뮬레이션, 동적 계획법, 아이들 스탑 엔 고1. 서 론

최근 변속기 효율 증대를 위해 정차 시 엔진을 끄는 기능인 아이들 스탑 엔 고(ISG)기능이 하이브리드 차량에 적용되고 있다. 이 기능은 공회전으로 낭비되는 연료를 줄여 연비 향상에 도움이 된다. 하지만 정차 시 기계식 오일펌프 또한 정지되어 유량 공급이 중단된다. 이 때문에 발진 시 필요한 유량을 전기식 오일펌프를 통해 공급받게 되며 동력 손실이 발생한다. 이러한 동력 손실은 연비에 영향을 미치게 된다.1,2) 따라서 오일펌프의 동력 손실을 연비 해석 시 반드시 고려돼야 한다. 하지만 설계 단계에서 오일펌프에 의한 영향을 알기 어렵고, 용량 또한 선정되지 않은 경우가 많이 때문에 후 방향 시뮬레이션을 활용하여 오일펌프의 동력 손실 및 용량 선정을 우선적으로 진행해야 한다.3)

본 연구에서는 기존 후방향 시뮬레이션에 반영되지 않았던 오일펌프의 손실을 반영하였다. 이를 위해 가상의 마일드 하이브리드 차량을 모델링하고, 유압 라인을 가정하여 연구를 진행하였다. 후 방향 시뮬레이션에 반영한 오일펌프는 기계식 오일펌프와 전기식 오일펌프로 구성하였다.

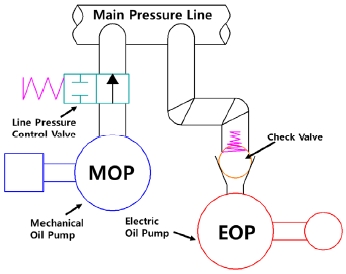

전기식 오일펌프는 동력원이 모터인 펌프이며 Fig. 1과 같이 구성되어 엔진, 그리고 기계식 오일펌프와 독립적으로 작동할 수 있도록 구성하였다. 이러한 전기식 오일펌프는 기계식 오일펌프에서 공급하는 유량이 부족할 때 보충해주는 역할을 한다. 유량이 부족한 경우로는 엔진 회전 속도가 낮은 구간인 아이들 스탑 엔 고 구간, 저속 주행, 감속 구간과 냉각 유량 및 유압 시스템 작동이 필요한 변속 구간 등으로 구분할 수 있다.4) 본 연구에서는 이러한 구간들 중 아이들 스탑 엔 고 구간에 집중하여 전기식 오일펌프의 사용으로 인한 연비 저감 효과를 반영하였으며, 엔진과 기계적으로 연결되어 지속적인 부하를 발생시키는 기계식 오일펌프의 연비 저감 효과 또한 반영하였다.

2. 연구 대상 시스템의 성능 모델링

본 연구에서는 마일드 하이브리드 차량의 오일펌프의 작동으로 인한 동력 손실을 후 방향 시뮬레이션에 적용하기 위하여 마일드 하이브리드 차량과 오일펌프 시스템을 모델링 하였다.

2.1 하이브리드 차량 성능 모델링

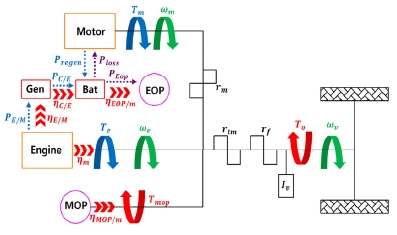

연구 대상인 마일드 하이브리드 차량은 엔진과 변속기 사이에 모터를 장착한 차량으로 후 방향 시뮬레이션 검증을 위해 가상으로 모델링된 차량이다. 파워트레인 이외의 시스템으로 엔진과 기계적으로 연결되어 토크 손실을 발생시키는 기계식 오일펌프(MOP)와 배터리와 연결되어 동력 손실을 발생시키는 전기식 오일펌프를 Fig. 2와 같이 도식화 할 수 있다. 이러한 하이브리드 차량 시스템을 식 (1)~(3)과 같이 표현할 수 있다.

| (1) |

| (2) |

| (3) |

2.2 유압 시스템

연구 대상 유압 시스템은 Fig. 1과 같이 구성하였다. 엔진과 기계적으로 연결된 기계식 오일펌프는 메인 유압 라인에 직결되어 유량을 발생시킨다. 모터에 의해 작동하는 전기식 오일펌프는 체크 벨브를 거쳐 메인 유압 라인에 연결되어 있다. 체크 벨브는 메인 유압 라인의 유량이 전기식 오일펌프 방향으로 역류하는 것을 방지하도록 되어 있다. 따라서 전기식 오일펌프는 모터의 작동 여부에 따라 결정되도록 구성하였다.

2.3 오일펌프 성능 모델링

전기식 오일펌프에 의해 소모되는 모터의 동력은 식 (4)와 같이 정의할 수 있다.5)

| (4) |

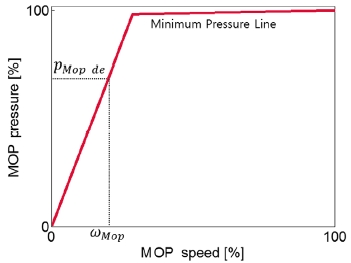

전기식 오일펌프 요구 압력(pEop de)은 기계식 오일펌프에서 토출된 유량(QMop)으로 형성된 압력과 요구 메인 압력과의 차이로 정의하였다. 기계식 오일펌프에 의해 형성된 압력은 Fig. 3과 같이 AT 최저 유압 형성 라인을 참고하였다.5) 전기식 오일펌프의 토출 유량(QEop )은 전기식 오일펌프의 회전 속도에 대한 유량으로 정의하였다. 이 밖에도 회전 속도에 대한 전기식 오일펌프의 기계 효율(ηEop/m)을 반영하여 전기식 오일펌프를 통한 손실 동력(PEop )를 구하였다. 식 (4)를 통해 구한 오일펌프의 손실 동력을 이용하여 식 (5)와 같이 엔진에서 발전기(Generator)로의 에너지 전달 효율(ηE/M)과 발전기에서 배터리로의 에너지 전달 효율(ηC/E)을 반영하여 엔진의 전기식 오일펌프에 의한 손실 동력(PEop/Eg)을 구하였다.

| (5) |

식 (5)에서 구한 엔진의 전기식 오일펌프에 의한 손실 동력은 식 (6)과 엔진의 기계 효율인(ηm)을 통해 엔진의 토크 손실로 나타낼 수 있다.

| (6) |

기계식 오일펌프에 의한 엔진의 토크 손실(TMop loss)은 전기 에너지로의 변환 과정 없이 기계적 동력 손실을 통해 구할 수 있으며 식 (4)~(6)의 과정과 기계식 오일펌프의 기계 효율(ηMOP/m)을 고려하여 식 (7)으로 나타낼 수 있다.

| (7) |

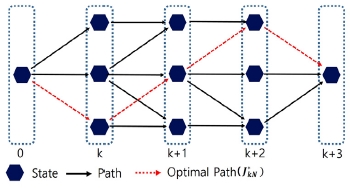

3. 후방향 시뮬레이션

4. 시뮬레이션 결과

본 연구에서는 오일펌프를 통한 손실이 반영되지 않은 시뮬레이션 결과와 오일펌프 손실을 고려한 시뮬레이션 결과를 비교 분석 하였다. 시뮬레이션은 3가지 차량 모델로 나누어 진행하였다. 첫 번째 모델은 비교 대상 모델로 아이들 스탑 엔 고 기능이 있지만 오일펌프의 손실을 고려하지 않은 모델이다. 두 번째 모델은 아이들 스탑 엔 고 기능과 기계식 오일펌프 손실을 고려한 모델이다. 세 번째모델은 기계식 오일펌프 손실과 발진 영역에서의 전기적 오일펌프 손실을 반영한 모델이다.

시뮬레이션은 주행 사이클 FTP 75와 NEDC로 진행하였으며, 엔진 작동 점 및 모터 작동 점의 변화와 연비 가감 정도를 분석하였다.

4.1 비교 대상 모델 (Only ISG)

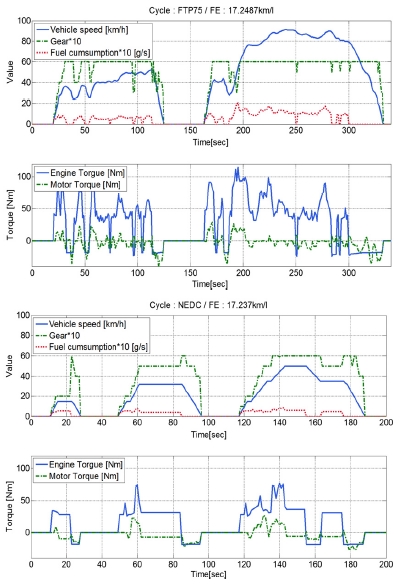

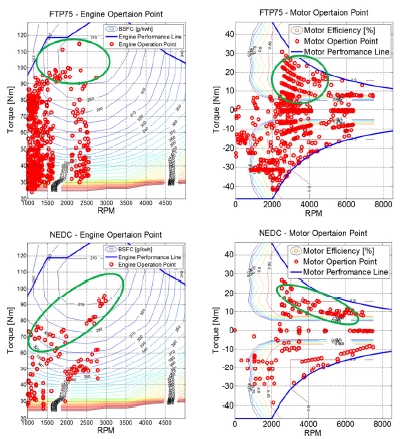

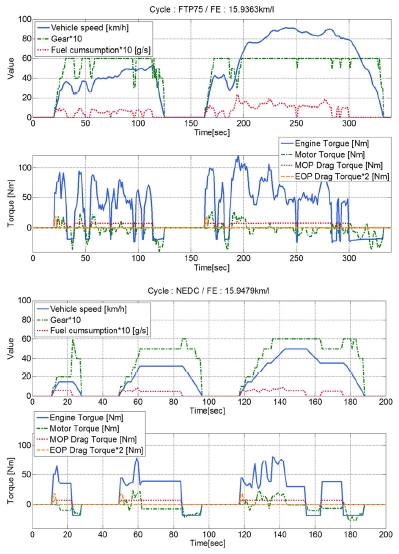

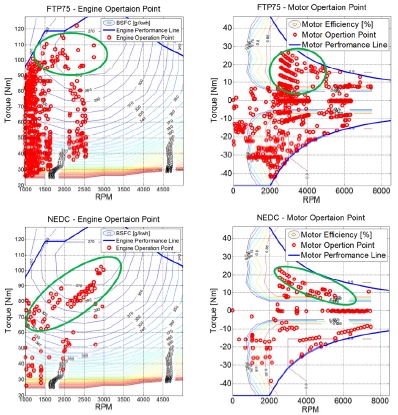

비교 대상 모델은 오일펌프에 의한 손실을 적용하지 않은 마일드 하이브리드 차량이다. Fig. 5의 그래프는 주행 사이클(FTP75, NEDC)를 주행한 차량의 후 방향 시뮬레이션 결과이다. 일반적인 후 방향 시뮬레이션 결과와 동일하게 연비 최적 점에서 주행하기 위해 고단 기어에서 주행을 많이 하며, 감속 구간에서는 회생 제동을 하여 연비를 상승시키는 경향을 볼 수 있다. 또한 일반적인 주행 부하인 공기 저항, 가속 저항, 구름 저항 이외의 저항은 반영되지 않아 엔진 작동점이 저 속 저 토크 영역에 집중되어 있는 것을 알 수 있다.

후 방향 시뮬레이션 연비 결과는 FTP75를 주행하였을 때, 17.2487 km/l이며, NEDC를 주행하였을 때는 17.237 km/l이다. 가감속이 많은 FTP75 보다 NEDC에서 연비가 낮게 나온 이유는 Fig. 6의 엔진 작동 점 비교를 통해 알 수 있다. FTP75의 경우 가감속이 많지만 요구 차량 속도와 요구 구동력이 높기 때문에 엔진이 효율이 높은 영역에서 작동한 것을 알 수 있다. 반면에 NEDC의 경우 가감속이 적지만 저단 기어 주행을 많이 하는 저속 구간이 많이 존재하여 FTP75보다 상대적으로 효율이 낮은 영역에서 엔진이 작동한 것을 알 수 있다. 따라서 FTP75보다 엔진 작동점이 전반적으로 저속 저 토크 구간에 머물게 되어, 연비가 낮은 결과를 얻었다.

4.2 기계식 오일펌프 적용 모델 (ISG+MOP)

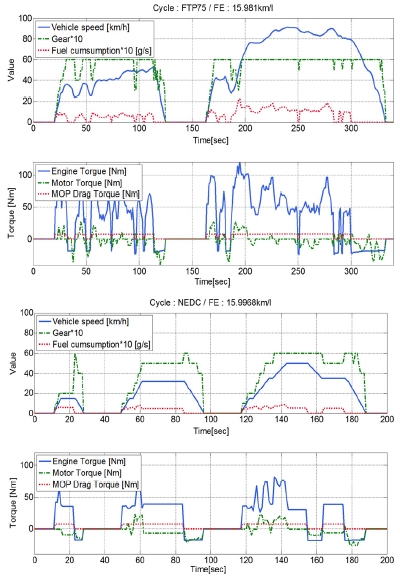

기계식 오일펌프는 엔진이 구동하는 동안 지속적으로 부하로 작용하게 된다. 따라서 비교 모델의 결과 보다 적용되는 부하가 더 많이 작용한다. Fig. 7은 주행 사이클(FTP75, NEDC)를 주행한 후 방향 시뮬레이션 결과로 기계적 오일펌프의 동력 손실이 반영되어 있다. 첫 번째 그래프(FTP75-토크 그래프)에서 나와 있는 기계적 오일펌프 손실은 엔진이 작동되는 영역에서 지속 적으로 영향을 미치고 있으며, 감속 구간에서는 연료 소모를 하지 않기 때문에 부하로 작용하지 않는 것을 알 수 있다.

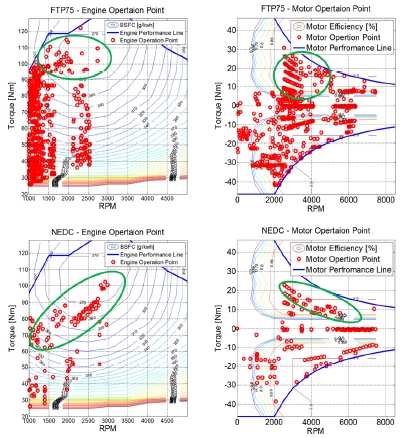

Fig. 8의 NEDC 주행 결과에서 엔진 작동점이 오일펌프 손실을 고려하지 않은 결과(Fig. 8-엔진 작동점 그래프)에 비해 엔진 작동점이 고 토크 영역으로 올라 간 것을 확인 할 수 있다. 반면에 모터의 작동 점은 저 토크 영역으로 낮아진 것을 알 수 있다. 이러한 결과를 통해 기계식 오일펌프 손실로 부하가 증가하게 되어 모터의 작동 횟수가 줄고 엔진의 작동 횟수가 증가한 것을 알 수 있다.

기계식 오일펌프를 적용한 모델이 주행 사이클 FTP75와 NEDC를 주행하며 나온 연비는 각각 15.981km/l, 15.9968km/l이다. 비교 대상 차량과 다르게 NEDC에서 연비가 높게 나온 이유는 부하가 적은 주행 사이클에 기계식 오일펌프 부하가 반영되어 엔진이 상대적으로 효율이 좋은 영역에서 작동했기 때문이다. 기계식 오일펌프에 의한 소모에너지는 Table 1를 통해 확인할 수 있다.

4.3 기계식 & 전기식 오일펌프 적용 모델 (ISG+MOP+EOP)

전기식 오일펌프는 발진 시 부족한 유량을 보조하기 위해 사용하기 때문에 기계식 오일펌프 부하와 다르게 아이들 스탑 엔 고 구간에만 작동하도록 구성하였다. Fig. 9를 통해 발진 시 전기식 오일펌프가 작동하는 것을 확인할 수 있으며, 기계식 오일펌프의 손실에 비해 사용 빈도가 낮아, 연비에 미치는 영향이 미미한 것을 알 수 있다. 하지만 이는 적절한 용량의 전기식 오일펌프가 적용되어 있지 않기 때문이며, 용량 매칭을 통해 추가적으로 보완될 수 있다.

기계식 오일펌프와 전기식 오일펌프를 적용한 모델이 주행 사이클(FTP75, NEDC)를 주행하여 얻은 연비는 15.9363km/l, 15.9479km/l이다. 기계식과 전기식 오일펌프 손실이 고려된 모델에서도 NEDC의 연비가 더 높게 나왔으며, 이는 앞선 결과와 마찬가지로 엔진이 오일펌프의 부하로 인해 엔진이 상대적으로 효율이 좋은 저속 고 토크 영역에서 작동했기 때문이다. 기계식 오일펌프와 전기식 오일펌프에 의한 소모에너지는 Table 2를 통해 확인 할 수 있다.

5. 결 론

오일펌프의 동력 손실을 고려하지 않은 마일드 하이브리드 차량(Only ISG)의 경우 일반적인 후 방향 시뮬레이션 결과와 마찬가지로 엔진의 작동 점이 효율이 높은 영역으로 이동하는 경향을 확인 할 수 있다. 기계식 오일펌프의 동력손실을 반영한 모델(ISG+MOP)과 기계식 오일펌프, 전기식 오일펌프의 동력손실을 반영한 모델(ISG+MOP+ EOP)은 적용하지 않은 차량에 비해 연비 감소율이 약 7 %로 나타났다(Table 3). 또한 오일펌프의 동력 손실은 엔진과 직결된 기계식 오일펌프의 동력 손실이 대부분을 차지하였으며, 이후 오일펌프 용량 설계 시 활용될 것으로 기대 된다.

이후 연구에서는 현재 고려되지 않은 오일펌프의 용량 최적화에 관하여 연구할 것이며, 오일펌프의 용량 매칭을 통해 하이브리드 차량에 맞는 용량을 제시할 것이다. 더 나아가 변속 시 발생하는 열을 식히기 위한 냉각 유량을 생성할 때, 발생하는 동력 손실을 반영할 것이다. 이러한 연구 결과는 오일펌프 용량 선정과 냉각 시스템 제어에도 활용될 것으로 기대된다.

- 1) 연구 대상 마일드 하이브리드 차량의 구조를 분석하여 모델링하고 이를 활용하여 후 방향 시뮬레이터를 개발하였다.

- 2) 기본적인 유압 시스템을 가정하여 모델링하고 오일펌프의 동력 손실을 엔진의 토크 손실로 등가화하여 마일드 하이브리드 차량 모델에 적용하였다.

- 3) ISG 기능만 있는 차량과 ISG 기능과 기계식 오일펌프 손실 동력이 반영된 차량, ISG 기능과 기계식, 전자식 오일펌프 손실 동력이 적용된 차량을 대상으로 후 방향 연비해석을 진행하여 엔진과 모터의 작동 점 변화와 연비 감소율을 분석하였다.

- 4) 주행 사이클 FTP 75와 NEDC를 통해 ISG 기능의 마일드 하이브리드 시스템 대비 오일펌프의 동력 손실을 반영한 차량(MOP, MOP+EOP)의 후 방향 연비 해석 결과가 약 7 % 감소되는 것을 확인하였다.

- 5) 오일펌프의 동력 손실을 고려한 결과를 통해 기계식 오일펌프와 전기식 오일펌프의 용량 최적화의 필요성을 확인할 수 있다.

Nomenclature

| I : | inertia, kgm2 |

| P : | power, w |

| p : | pressure, bar |

| Q : | flow rate, m3/rad |

| r : | gear ratio |

| T : | torque, Nm |

| ω : | rotational speed, rad/s |

| η : | efficiency |

Acknowledgments

본 연구는 산업통상자원부의“에너지수요관리사업”의 지원을 받아 수행된 연구 결과임(2016-1740).

References

- Y. J. Lee, G. C. Kim, and Y. D. Pyo, “The Influence of Operating Conditions on Fuel Economy of the Hybrid Electric Vehicle”, Transactions of KSAE, Vol.13(No.3), p35-40, (2005).

-

C. S. Kim, C. Y. Bae, C. J. Kim, K. S. Kim, and T. K. Son, “Experimental Research on the Power Saving Effect Evaluation of a Variable Displacement Vane Pump for an Automatic Transmission”, Transactions of KSAE, Vol.22(No.7), p1-7, (2014).

[https://doi.org/10.7467/ksae.2014.22.7.001]

- J. S. Oh, M. S. Song, J. H. Kim, Y. C. Kim, J. S. Lee, and H. S. Kim, “A Study of Electric Oil Pump Capacity Design for a PHEV”, KSAE Spring Conference Proceedings, p1613-1615, (2012).

- J. H. Lee, J. H. Kim, Y. C. Kim, and H. S. Lee, “Development of EOP System Driven Independently in HEV Automatic Transmission”, KSAE Spring Conference Proceedings, p139-145, (2014).

- Y. H. Kim, “A Study on Design and Control of Oil Pump System for an Automatic Transmission Based 2-Shaft Parallel Hybrid Electric Vehicle”, Ph. D. Dissertation, Sungkyunkwan University, Seoul, (2012).

- H. I. Kim, J. -H. Kong, W. S. Lim, and J. -M. Lee, “Comparison of HEVs Fuel Economies Using Dynamic Programming”, KSAE Fall Conference Proceedings, p499-504, (2003).

-

J. R. Jeong, D. H. Lee, C. W. Shim, D. B. Jeong, K. D. Min, S. W. Cha, and Y. -I. Park, “Comparison of the Fuel Economy of Series and Parallel Hybrid Bus System Using Dynamic Programming”, Transactions of KSAE, Vol.21(No.1), p92-98, (2013).

[https://doi.org/10.7467/ksae.2013.21.1.092]