무도장 메탈 플라스틱을 활용한 자동차 인사이드 핸들 연구

; Jin Uk Ha1)

; Jin Uk Ha1) ; Sun Kyoung Jeoung1)

; Sun Kyoung Jeoung1) ; Wooseok Jung2)

; Wooseok Jung2) ; Donghyeok Shin2)

; Donghyeok Shin2) ; Sungbin Lim3)

; Sungbin Lim3) ; Chanyoung Jeong3)

; Chanyoung Jeong3) ; Jaehong Kim3)

; Jaehong Kim3) ; Pyoung-Chan Lee*, 1)

; Pyoung-Chan Lee*, 1)

*This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, metallic plastics that were used to replace the metal plating and painted parts of the automotive paintless interior parts were investigated. Polyamide(PA) 6 based metallic plastics were used to develop paintless inside door handle for enhancing the part properties of fracture load and increasing eco-friendly process. The fracture load of the inside door handle(design model 2) was 13.5 % higher than that of the handle(design model 1). The injection molded parts of the model 2 did not show weld lines on the surface of the parts. At a high load(over 50 kgf in this study), the developed inside door handle was not broken, which was seemingly due to the increase in the elongation at break and yield stress of metallic plastics.

Keywords:

Inside handle, Metallic plastics, Metallic texture, Polyamide, Structural analysis키워드:

인사이드 핸들, 메탈 플라스틱, 금속 질감, 폴리아미드, 구조 해석1. 서 론

자동차 실내 도어 트림에 장착되어 있는 인사이드 핸들은 문을 열고 닫는데 사용되는 부품으로, 반복적인 당김으로 인해 파단 강도가 중요한 특성 중에 하나이다.1) 또한, 일반적으로 금속 질감을 표현하기 위해 플라스틱 사출물에 도금을 하며, 이를 위해 적용이 가능한 플라스틱은 제한적이며, 보통 도금용 PC/ABS 소재가 사용된다.

전 산업에 걸쳐 형상을 갖는 제품에 디자인에 대한 요구사항이 다변화됨에 따라 디자인은 인간공학적 디자인을 넘어서 감성디자인까지 발전되어 왔다. 자동차 산업 역시, 대부분의 제품군에서는 기술의 평준화가 이루어지고, 소비자의 의식 수준이 향상되면서, 기존의 가격, 기능, 품질 등 단순 제품 성능 요구에서 감성, 안전성, 편리성, 안정성 등의 요소로 차량 선택의 관전이 진화하고 있는 실정이다.2-6)

이러한 고객의 요구 변화로 인해 완성차 및 부품 업계는 고객 욕구 충족을 위한 기술 개발을 추진하고 있으며, 이 중 감성에 대한 연구와 상용화가 빠르게 이루어지고 있다.3) 그 중 하나로 내장부품의 차별화를 위해 금속 질감의 포인트 부품 채용이 증가하고 있다.8) 금속 질감을 구현하기 위해서는 다양한 공법이 적용되는데, 실제 금속 박막을 적용하는 방법, 금속 질감의 필름을 부품에 전사하거나, 입히는 방법, 도금 방법 및 도장 방법이 많이 사용되고 있다.

실제 금속 박막을 사용하는 방법은 원재료의 가격이 비싸 고급 차종 위주로 적용되고 있으며, 금속 질감의 필름을 부품에 전사하는 인몰드 성형 공법 등은 공법 전용 장비로 인해 투자비가 요구되고 있다. 높은 품질을 보이는 도금 역시 비싼 공정비용으로 인해 중형 차종 이상에 적용되고 있으며, 유해한 작업 환경으로 타 공정으로 대체하려고 한다. 메탈 질감의 도장 공정은 도금 공정을 대체한 공정이나, 휘도 측면에서 도금 수준을 구현하지 못해, 중저가 차종 위주로 적용되고 있으며, 유해한 작업 환경이 문제가 되고 있다. 또한, 부품의 사출 성형 후에 도장 공정이 추가되기 때문에 비용 상승 문제가 있으며, 성형품 표면에 있는 도장 성분을 제거하기 어렵기 때문에 재활용이 불가능하여 환경규제에 대응하지 못하여 수출이 어렵다는 문제가 있다.6) 따라서, 최근의 추세는 고분자 매트릭스 내에 메탈릭 안료가 혼합된 메탈 플라스틱을 사용하여 자동차 내외장재 등에 도장을 하지 않고도 도장한 것과 유사한 질감을 구현함으로써 원가 절감을 꾀하고자 하는 추세이나, 웰드 라인(Weld line) 및 플로우 마크(Flow mark) 등의 기술적인 한계가 많아 상업화하기가 어렵다.2,6)

본 연구에서는 PC/ABS 소재 대비 파단 강도 향상, 친환경 및 원가 절감을 위해 PA6 기반의 메탈 플라스틱을 제조하였으며, 이를 활용한 인사이드 핸들을 연구하였다. 웰드 라인 및 플로우 마크를 개선하기 위해 인사이드 핸들의 구조를 변경하였으며, 소재 및 구조 변경에 따른 구조 해석을 수행하였으며, 제조된 인사이드 핸들의 표면 특성을 분석하였다.

2. 실험 내용

2.1 메탈 플라스틱 배합

기존 인사이드 핸들에 사용되는 PC/ABS 소재를 대체하여 PA6 기반의 메탈 플라스틱을 연구하였다. PA6는 효성사의 R.V 2.7 그레이드를 사용하였으며, 메탈릭 안료는 실버라인사(Siberline, USA)의 평균 입자 34 μm의 알루미늄 페이스트(알루미늄 플레이크 70 %, 왁스 30 %)를 사용하였다. 산화방지제 0.3 %, 활제(EBS계열) 0.3 %, UV 안정제 및 흡수제 0.6 % 등의 첨가제는 일반적으로 PA6에서 사용되어지는 소재를 사용하였다.

메탈릭 안료의 함량은 메탈감이 뛰어나고 기계적 특성 감소가 발생하지 않는 적정 함량인 1.5 wt%로 진행하였다. 해석용 기계적 물성 분석을 위해 이축압출기(L/D=40/1)로 배합하였으며, 압출온도는 280 °C내외, 스크류는 500 rpm으로 진행하였으며, 기타 첨가제(산화방지제, 활제 등)은 2.0 wt%로 배합하였다. 기계적 물성은 ASTM 규격에 따라 만능재료시험기(UT-100, MDTI사)를 사용하였다.

2.2 인사이드 핸들 구조 해석

메탈 플라스틱의 고질적인 문제점2,7)으로 인식되는 웰드 라인과 플로우 마크를 개선하기 위해 기존 굴곡 형상의 인사이드 핸들의 설계를 변경하였다. Fig. 1에서 보는 바와 같이, 모델 1은 기존 인사이드 핸들의 형상에서 굴곡 형상을 단순화하였으며, 모델 2는 소재의 흐름 특성을 개선하기 위해 굴곡을 배제하고 직선형의 타입으로 설계하였다.

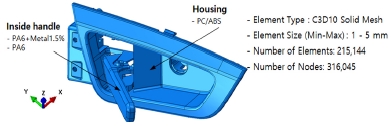

설계 변경 및 소재 변경에 따른 파단 특성 변화를 예측하기 위해 구조해석을 실시하였다. 구조해석은 ABAQUS 프로그램을 활용하였으며, FE 모델 정보는 Fig. 2에서 보는 바와 같이, 인사이드 핸들 하우징은 현재 하우징에 사용되고 있는 PC/ ABS소재를, 인사이드 핸들부는 메탈 플라스틱(PA6+Metal 1.5 %)과 비교군으로 메탈릭 안료가 미첨가된 PA6을 적용하였다.

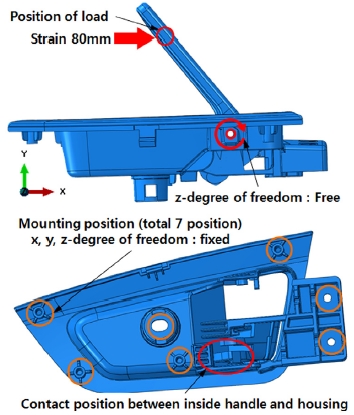

이와 더불어 Fig. 3과 같이 하중 적용 위치는 끝단에서 약 20 mm 위치로 노말 방향으로 변위 80 mm를 적용하였다. 또한 하우징의 마운팅 부위를 고정 조건으로, 인사이드 핸들과 하우징의 접촉 조건을 적용하였다.

2.3 인사이드 핸들 제작 및 성능 평가

소재 및 구조 변경에 따른 인사이드 핸들의 과부하 시험을 진행하였다. 구조 해석 결과를 바탕으로 금형을 제작하여 실제 제품을 사출하였다. 부품 사출 조건은 노즐 온도는 250 °C, 금형 온도는 100 °C, 보합시간은 15초로 진행하였다. 과부하 테스트는 Fig. 3과 같이 하중 적용 위치에 홀을 제작하여 인사이드 핸들의 중심축을 중심으로 절선면(Tangential) 방향으로 실제 25 kgf 이상의 하중을 가하여 측정하였다. 국내 완성차에서 요구하는 수준은 15 kgf의 하중에서 변형이 없고, 25 kgf의 하중에서 파손이 없어야 한다.

3. 결과 및 토의

3.1 메탈 플라스틱 물성

Table 1에 구조 해석에 필요한 소재들의 물성을 정리하였다. Table 1에서 보는 바와 같이, 기존 인사이드 핸들 및 하우징에 사용되는 PC/ABS 소재는 PA6 소재 대비 모듈러스, 항복 응력 및 인장 응력 측면에서 낮은 수준이나, 파단 신율이 약 29 % 이상 뛰어나기 때문에 하중 적용시 PA6 대비 한계 인장 응력(Ultimate tensile stress)에 먼저 도달하지만, 파단 발생 하중은 약간 낮은 수준을 보이는 것으로 알려져 있다. 앞 서 말한바와 같이, PC/ABS의 낮은 기계적 강도로 인한 파단 불량을 개선하기 위해 우수한 기계적・열적 특성을 가진 PA6 소재를 적용하였다.

메탈 플라스틱의 경우, 메탈 안료의 함유로 인해 항복 응력 및 인장 응력은 각각 0.9 %, 9.4 % 감소하는 경향을 보였으나, 파단 신율은 71.6 % 이상 향상된 것을 확인할 수 있다. 이를 통해 PC/ABS 소재 대비 PA6의 낮은 파단 신율을 개선하면서 전체적인 기계적 강도 역시 향상되는 물성을 보유하게 되었다.

3.2 인사이드 핸들의 구조 해석 결과

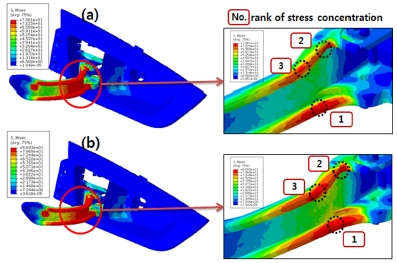

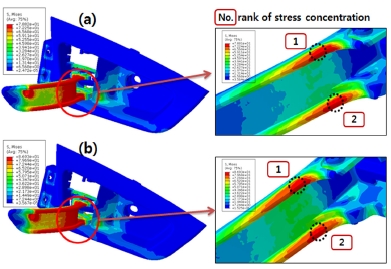

Fig. 4는 모델 1에 대한 한계 응력 해석 결과를 보여준다. 메탈 플라스틱 및 PA6 두 소재 모두 1번 영역에 집중해서 응력이 발생하는 것을 확인할 수 있다. 인장 응력이 낮은 메탈 플라스틱의 한계 인장 응력 하중은 18.5 kgf, PA6의 한계 인장 응력 하중은 24.5 kgf를 보였다.

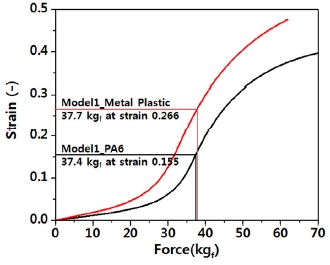

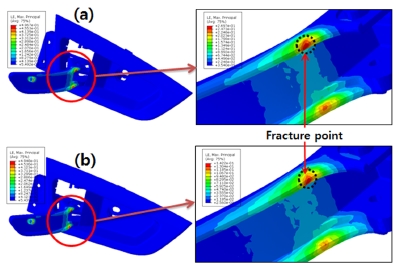

Fig. 5와 Fig. 6은 모델 1에 대한 파단 변형율 해석 결과를 보여준다. 메탈 플라스틱 및 PA6 두 소재 모두 Fig. 4에서 최대 응력 집중을 보인 영역에서 파단이 발생하였다. 해석 결과, 파단 발생 하중은 강도는 높지만 신율이 낮은 PA6에서 보다 일찍 파단에 도달하였으며, 두 소재의 파단 발생 하중값의 차이는 크지 않았다. 파단 발생 하중값은 각 소재의 파손시 변형을 기준으로 도출하였다. Table 2는 모델 1에 대한 한계 인장 응력 하중과 파단 발생 하중값을 나타낸다.

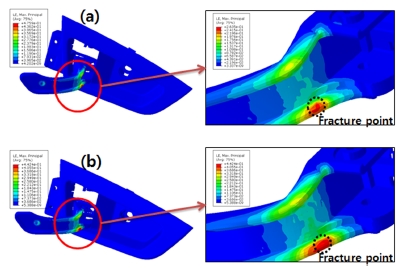

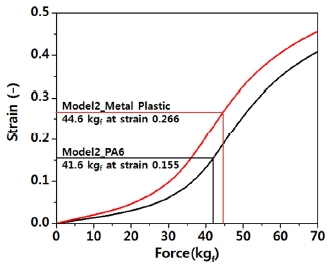

Fig. 7과 Fig. 8은 모델 2에 대한 한계 응력 해석 결과와 파단 변형율 해석 결과를 보여준다. Fig. 7에서 보는 바와 같이, 메탈 플라스틱과 PA6 두 소재 모두 동일한 부위에서 최대 응력이 집중되는 것을 확인할 수 있으며, 동일 부위에서 파단이 발생하는 것을 Fig. 8에서 확인할 수 있다. 모델 1의 해석 결과와 마찬가지로, 인장 응력이 낮은 메탈 플라스틱이 먼저 한계 인장 응력 하중에 도달하였다. 하지만, Fig. 9에서 보는 바와 같이, 메탈 플라스틱의 높은 파단 신율로 인해 메탈 플라스틱 보다 PA6에서 먼저 파단이 발생하였다. Table 3은 모델 2에 대한 한계 인장 응력 하중과 파단 발생 하중값을 나타내었다.

두 모델 모두 파단 변형율 기준으로 25 kgf까지 파단이 일어나지는 않아 부품의 요구 물성은 만족하는 것으로 판단된다. 또한 메탈 플라스틱과 PA6 두 종류의 소재 비교 결과로는 파단 발생 하중 기준 메탈 플라스틱이 최대 8.3 % 이상(모델 2의 경우) 향상되는 것을 확인하였다. 모델별 비교에 있어서는 모델 2가 모델 1에 비해 18.3 % 향상된 파단 발생 하중을 보이고 있다. 따라서 모델 2를 기준으로 금형을 제작하여 실제 제품을 사출하였다.

3.3 인사이드 핸들의 제작 및 성능 평가 결과

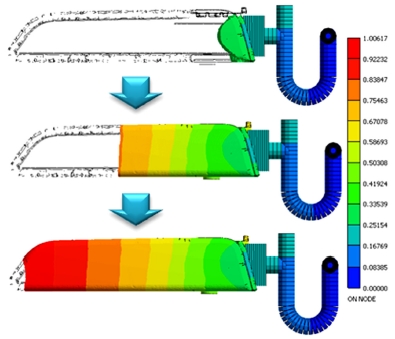

Fig. 10은 구조해석을 바탕으로 설계된 금형의 사출 충진 패턴을 보여준다. 메탈 플라스틱의 문제점 중 하나는 웰드 라인으로, 수지가 분기되어 충전되다가 합류한 부분에서 발생하는 가는 선을 말한다.7) 따라서 웰드 라인을 없애기 위해 하나의 게이트를 통해 동일한 속도로 수지를 채워나가는 형태로 금형을 설계하였다. 마지막 수지가 채워지는 끝단부에서의 에어 트랩 방지를 위해 가스 빼기 설계를 반영하였다.

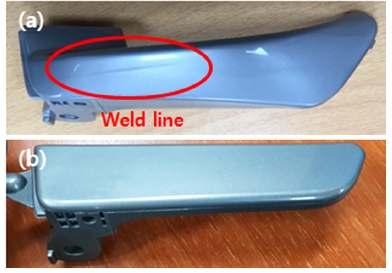

Fig. 11은 메탈 플라스틱을 적용한 인사이드 핸들의 제품사진을 보여준다. Fig. 11(a)는 기존 인사이드 핸들 금형을 사용하여 제품을 제작하였으며, 곡면 부분에 웰드 라인이 보이는 것을 확인할 수 있다. 하지만, Fig. 11(b)에서 보는 바와 같이, 제품에 웰드 라인이 발생하지 않는 것을 확인할 수 있다.

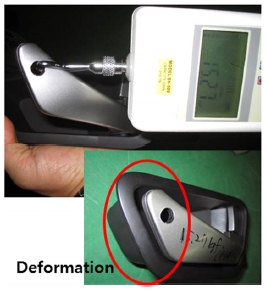

Fig. 12는 메탈 플라스틱을 적용한 인사이드 핸들의 파단 성능을 확인하기 위하여 실제 진행한 하중 실험을 나타낸다. 목표로 하는 25 kgf의 하중에서는 파단 및 영구 변형이 발생하지 않았으며, Fig. 10에서 보는 바와 같이 25 kgf의 2배 이상의 하중을 가하여도 변형은 발생하지만 파단은 일어나지 않는 것을 확인할 수 있었다.

Fig. 13은 PC/ABS 소재를 적용한 인사이드 핸들에 15.2 kgf의 하중을 가했을때의 변형을 보여준다. 이러한 변형을 보완하기 위해서 부품 뒷면에 보강 리브를 추가하며, 곡면형상으로 설계하는 것이 일반적이었다. 하지만 본 연구의 메탈 플라스틱은 응력 및 파단 신율이 향상되어 단순 구조로 설계하여도 요구 물성 이상을 만족할 수 있었다.

본 연구에서는 파단 특성이 향상되고 무도장 공정으로 인한 환경 친화적인 인사이드 핸들을 개발하였다. 향후 소부품 위주의 메탈감 부품이 증가할 것으로 예측되어 본 연구 결과의 확대 적용이 기대된다.

4. 결 론

본 연구에서는 도금 및 도장으로 메탈감을 부여하는 인사이드 핸들을 무도장 부품으로 대체하고 파단 특성을 향상시키기 위하여 부품의 구조를 개선하고, PA6 기반의 메탈 플라스틱을 적용한 인사이드 핸들 연구를 진행하였다. 구조해석을 통해 파단 특성이 향상된 구조를 도출하고, 사출 충진 패턴을 분석하여 웰드 라인이 배제된 금형을 제작하였다. 개발 부품의 표면은 기존 금형 대비 웰드 라인이 발생하지 않았으며, 파단 하중은 메탈 플라스틱의 높은 파단 신율로 인해 목표의 2배 이상인 50 kgf 이상의 하중을 나타내었다.

Subscripts

| PC/ABS : | polycarbonate/acrylonitrile butadiene styrene |

| PA6 : | polyamide 6 |

| FE : | finite element |

Acknowledgments

본 연구는 산업통상자원부에서 지원하는 2015년도 창의산업거점기관지원사업(과제번호: R0004081)의 연구 수행으로 인한 결과물임을 밝힙니다. 또한, 사출 해석은 엠티코리아(주), 구조해석은 브이피코리아(주)의 지원으로 수행되었으며 이에 감사드립니다.

References

-

V. D. Bhise, Ergonomics in the Automotive Design Process, CRC Press, New York, (2011).

[https://doi.org/10.1201/b11237]

-

S. L. Kim, T. G. Choi, H. S. Cho, M. -Y. Lyn, J. S. Lim, and S. H. Lee, “Orientation of Two Dimensional Fillers and Surface Appearance in an Injection Molded Article”, Polymer, Vol.40(No.6), p871-879, (2016).

[https://doi.org/10.7317/pk.2016.40.6.871]

-

P. -C. Lee, J. U. Ha, B. -R. Kim, Y. K. Ko, H. U. Lee, S. K. Jeoung, Y. -S. Hwang, J. U. Jung, and Y. Y. Kim, “Study on Efficient Homogeneous Illumination of Automotive Cup Holder”, Transactions of KSAE, Vol.26(No.1), p113-119, (2018).

[https://doi.org/10.7467/ksae.2018.26.1.113]

- P. -C. Lee, B. -R. Kim, W. S. Jung, D. H. Shin, S. B. Lim, C. Y. Jeong, J. H. Kim, and Y. Y. Kim, “A Study on Door Inside Handle using Paintless Metallic Composites”, KSAE Spring Conference Proceedings, p993, (2017).

-

C. H. Lee, B. H. Kang, B. H. Choi, J. H. Lee, and K. H. Lee, “Observation and Characterization of Squeak Noises of Polymeric Materials for Automotive Interior Parts Under Field-Degradation”, Transactions of KSAE, Vol.25(No.2), p257-265, (2017).

[https://doi.org/10.7467/ksae.2017.25.2.257]

- W. Y. Kim, “Technological Trend for Polymer Injection Molding”, Polymer Science and Technology, Vol.20(No.1), p30-39, (2009).

- C. -H. Park, B. -G. Pyo, D. -H. Choi, and M. -S. Koo, “Design Optimization of an Automotive Injection Molded Part for Minimizing Injection Pressure and Preventing Weldlines”, Transactions of KSAE, Vol.19(No.1), p66-72, (2011).

- O. Naoyuki, S. Akito, T. Yukihiro, K. Masui, W. Toyohiko, R. Shimizu, N. Hidenori, E. Kazushige, F. Nobuyuki, K. Atsushi, T. Masaki, I. Takashi, S. Akihiro, I. Takashi, M. Yomunosuke, K. Ishida, K. Kaori, K. Shigeki, Y. Takashi, N. Hiroshi, I. Toshiro, S. Hideo, H. Hiroyuki, S. Keisuke, K. Junichi, N. Hideaki, H. Junichiro, A. Takeshi, K. Kobayashi, M. Katsuo, I. Hiroshi, and H. Hirotsu, Quantification of the Senses, Material Technology, Design, Evaluation Technology-Comfort Providing Technology Encyclopedia of Automobile Interior and Space Using Five Senses, Science & Technology Co., Ltd., Tokyo, (2013).