초소형 전기차용 VCU 알고리즘에 관한 연구

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A micro-mobility vehicle can accommodate 1~2 passengers, and is lesser in terms of performance and smaller in size compared to ordinary electric cars. New yet small electric vehicles offer many advantages in terms of space utilization, exhaust gas, and noise in crowded urban areas. In this paper, vehicle control algorithm development and verification results for the VCU of the micro-mobility vehicle are discussed. The EV simulation plant model in the real-time application of the vehicle control logic was developed. Also, a test bench consisting of components, such as battery, motor, VCU, etc., was developed to verify the vehicle control algorithm. The VCU control logic consisted largely of the block for the input of signals, the driving state discrimination of the vehicle, motor control, and the output of signals, while a designated mode was executed according to the driving state of the vehicle. The VCU peripheral device model and test bench were developed, and the control logic of the VCU was verified through MILS and HILS.

Keywords:

Micro-mobility, VCU, HILS키워드:

초소형 전기차, 차량제어기, 실시간 시뮬레이션1. 서 론

대도시화에 의해 발생한 교통 혼잡은 새로운 운송수단을 등장하게 만들었다. 미래 학자들은 인구 천만 이상의 거대도시가 2025년이면 현재의 22개에서 신흥도시를 중심으로 30개 이상 확대될 것으로 전망하고 있다. 현재 대도시 근로자의 66 %가 개인용 차량을 이용하고 있고, 이 중에서 80 %는 120 km 이내의 근거리 이동을 하고 있다. 개인용 차량의 탑승인원은 대부분 1인이나 2인이고 교외 도시와 도시 중심간 유동인구 증가에 따른 교통 혼잡의 증대는 대중교통 접근성 및 도로, 철도, 주차장 효율성의 획기적 향상 요구와 함께 새로운 이동수단을 등장하게 했다.

일반적인 초소형 전기차는 1~2인승으로 일반 전기차보다 성능이 낮지만 크기가 작기 때문에 도심에서 많은 이점을 갖는다. 일반 차량보다 넓은 주차공간이 필요 없고 좁은 골목길 통행이 가능하여 활용도가 높다. 또한, 초소형 전기차는 기존 이륜차보다 날씨의 영향이 상대적으로 적고 안정성 측면에서 훨씬 안전하다. 그리고 주택가 주변을 주행 시 일반 승용차에 비하여 소음이 적고 배출 가스 배출이 없기 때문에 최근 도심 이동수단, 친환경 이동수단, 배달 차량 등으로 주목받고 있다.1)

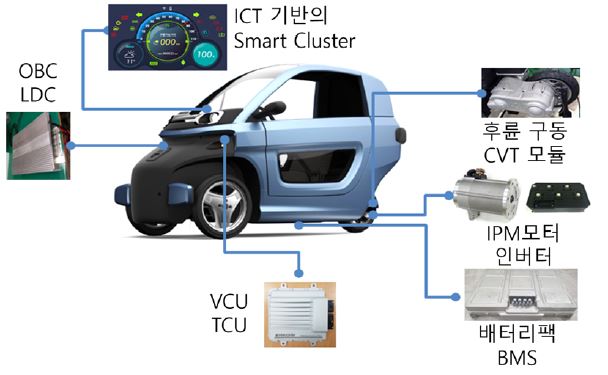

본 연구에서 개발 중인 차량은 총 중량 500 kg, 1.5인승을 목표로 개발 중이며, Photo. 1과 같이 역3륜전류조향 및 후륜구동의 구조를 갖는다. 또한 사용자 니즈를 반영하여 용도에 맞게 변형할 수 있는 플랫폼과 동력발생을 위한 배터리, 충전기, 전력변환기, 모터, 인버터 등으로 구성된 초소형 전기차이다.

본 논문에서는 초소형 전기차에 대한 VCU의 차량 제어 알고리즘 개발과 성능검증 결과를 제시한다. VCU 제어 로직은 차량 주행상태에 따라 실행해야 할 주행 모드를 판단하고 해당 모드에 따라 차량이 제어가 된다. 이런 모드 내 알고리즘의 오류를 검증하기 위하여 Test bench를 제작하고 MILS 및 HILS을 통해 개별 또는 통합적으로 VCU의 제어 로직을 검증하였다.

2. VCU 제어 로직 개발

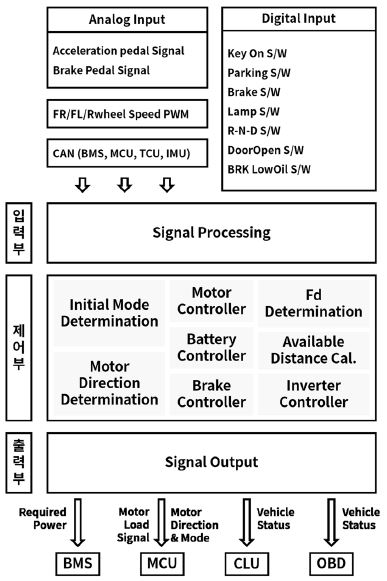

VCU 로직은 Fig. 1과 같이 크게 입력부, 제어부, 출력부로 구성된다. 입력부는 운전자 인터페이스인 각종 스위치 및 페달, 그리고 각종 센서 들의 신호를 입력받으며, MCU, BMS에서 CAN 통신을 통해 정보를 전달받는다. 또한 배터리 SOC 크기에 따라 5단계로 구분해 전력을 관리할 수 있도록 구현했다. 제어부는 차량 상태 판단/결정 로직과 모터 및 BMS 관리 제어로 구분된다. 차량 운전초기 상태, 구동 모터 방향 및 전 후진 상태, 배터리 상태, 운전 주행모드 판단으로 구성했다. Simulink와 Stateflow로 구성된 판단로직은 차량상태에 따라 구동제어를 할 수 있으며, 모터제어를 통해 운전자가 요구하는 토크와 구동방향을 결정하고 MCU에 Load Signal을 전달한다. BMS제어는 구동모터가 구동할 때 필요한 전력을 산출해 BMS에 전달하도록 구현되었다.

또한 출력부는 CAN 통신을 통해 MCU, BMS, Cluster 등에 상태정보 및 실시간 데이터를 전달하도록 구성되었다.

2.1 차량 주행 제어 로직

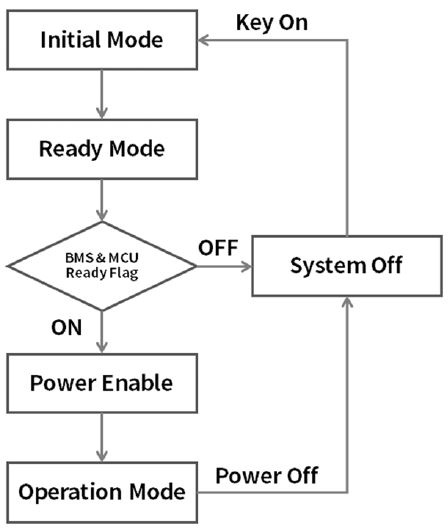

Fig. 2는 시동 초기 상태에서 VCU 로직의 흐름을 보여주며, Table 1은 각 모드의 역할을 설명한다. 차량의 시동이 꺼져있을 경우는 차량에 전원이 공급되지 않으므로 System Off 상태이다. 운전자가 Key On 스위치를 누를 경우 시스템 상태가 초기모드(Initial Mode)로 전환된다. 그리고 각 제어기에서 작동 준비완료 신호들을 수신하면 대기모드(Ready Mode)로 진입해 각 제어기에 VCU에서 구동 준비신호를 송신한다. 전원 공급 모드(Power Enable)은 VCU는 BMS에서부터 배터리의 제어가능 상태와 메인 릴레이 접점이 On 되길 기다리는 과정이며, 각 제어기에서 제어가능 상태가 수신되고 운전자가 브레이크를 밟은 상태에서 운전가능모드(Operation Mode)로 진입해 차량 구동이 가능하다는 신호를 송신한다. 운전자가 Key Off를 할 경우 고전압 선의 전압이 48 V 이하로 떨어지며 System Off 상태가 된다. 이 상태에서는 모든 제어기에 VCU의 준비 신호를 초기화하고 시스템 구동을 중지한다.

2.2 주행 상태 판단 및 제어 로직

Fig. 3은 주행 상태 VCU 로직의 흐름을 보여주며, Table 2는 각 모드의 역할을 설명한다. Key On 이후 VCU는 주행 대기 모드에 진입한다. 가속페달을 밟는 일반적인 주행을 할 때는 일반 주행 모드가 실행되며, 운전자가 Eco 스위치를 누르면 구동모터가 토크 맵의 최적 효율 점에서 작동하는 Eco 주행 모드로 진입한다. 주행 중 가속페달 위치신호(APS)의 Load가 0 %이면 타력 주행 모드로 전환되어 구동모터의 토크를 제한 한다. 운전자가 변속레버를 ‘R’로 변경할 경우 후진 주행 모드에 진입하고 주행 중 운전자가 제동페달을 밟을 경우 감속 모드로 변경된다.

2.3 제동 및 회생에너지 제어 로직

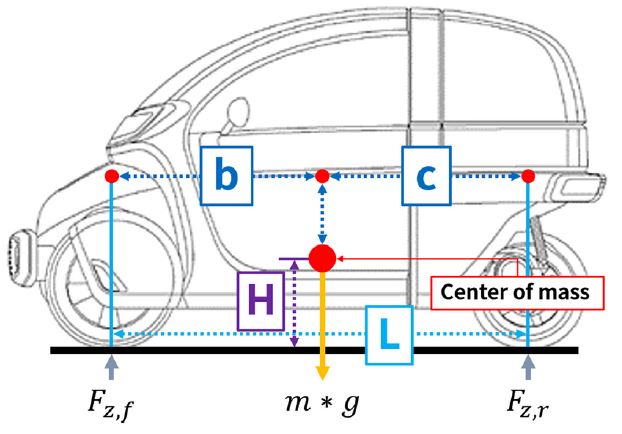

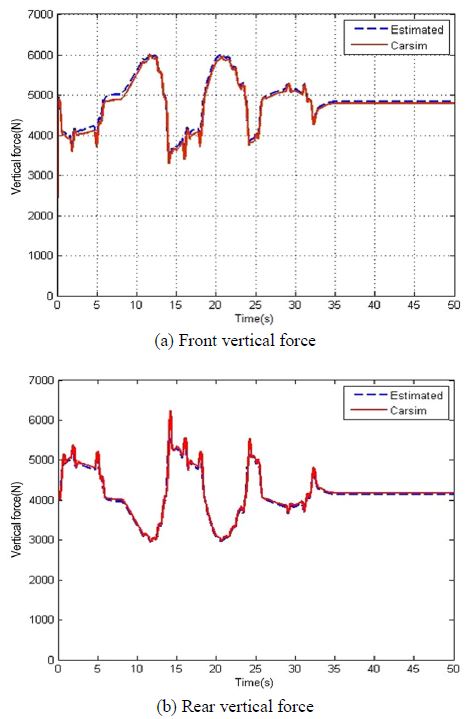

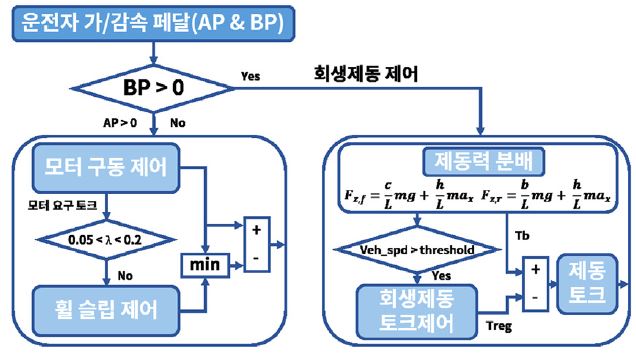

배터리 용량이 작은 초소형 전기차에서 주행거리를 연장할 수 있는 방법은 회생제동 기술이 대표적이다. 회생제동 기능은 운전자에게 이질감을 주지 않도록 제동시스템과 협조제어가 이루어져야 한다. 따라서 제동 시 차량의 무게중심 이동에 따른 제동력이 분배를 위한 적절한 제어가 필요하다. Brake Controller는 운전자가 제동 시 전・후륜 제동력 계산과 분배, 후륜의 회생 제동 에너지양을 제어한다. Fig. 4는 차량 제원에 따른 수직항력을 구하는 것으로 식 (1)과 (2)에 의하여 산출된다.2)

| (1) |

| (2) |

Fig. 5는 식 (1) 및 (2)의 전・후륜 제동력을 검증하기 위해 상용 CarSim을 이용하여 제동 시 수직항력을 예측한 값과 비교한 결과에 대하여 나타내고 있다. 비교결과, 전・후륜 모두 Carsim 데이터와 일치함을 알 수 있었고 위 식의 타당성을 검증하였다.

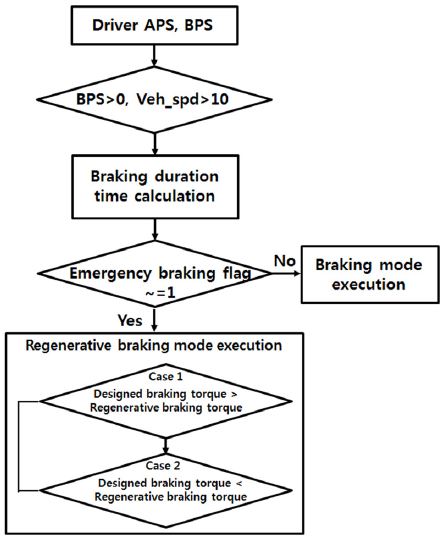

Fig. 6은 회생 제동 시 VCU 로직의 흐름을 보여준다. 운전자가 차속 10 km/h 이상에서 제동페달을 밟으면 긴급 제동여부를 판단하고 차량의 하중이동에 따라 제동토크를 산출한다. 필요한 회생제동 토크의 양은 제동 토크와 비교하여 결정한다. 브레이크 제어 알고리즘과 협조 제어에 의하여 후륜 제동토크는 회생에너지에 의한 제동 토크와 운전자에 의한 제동 토크로 나뉠 수 있다.

3. VCU 검증 환경 구축

VCU의 차량제어 로직을 개발하고 오류를 검증 하기 위해서는 실제 차량이나 시뮬레이션 모델이 필요하다. 따라서 차량의 제원을 적용한 EV Plant 모델을 개발하여 사용하였다. Table 3에 자세한 사양이 제시되어있다. 또한 실제 제어기 모듈을 적용해 기능을 점검할 수 있도록 Test bench와 연계된 HILS 환경을 구축하였다.

3.1 VCU 및 차량 Plant 모델 개발

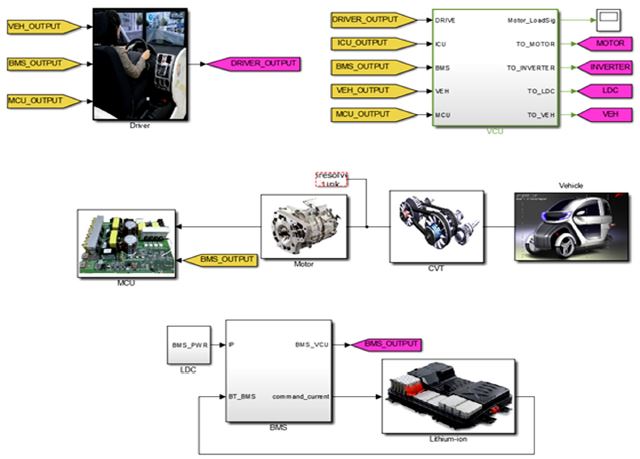

VCU의 통합 주행 제어로직 검증을 위해 대상 차량의 전기 구동 계통을 실제 전장시스템과 동일하게 시뮬레이션 할 수 있도록 구성하였다.

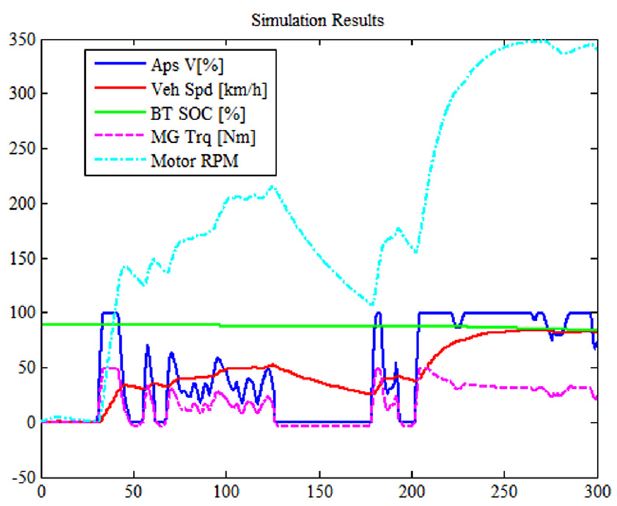

MATLAB/Simulink 툴을 이용하여 Fig. 7과 같이 개발하였고 실시간 시뮬레이션을 통해 알고리즘 검증에 사용하였다.

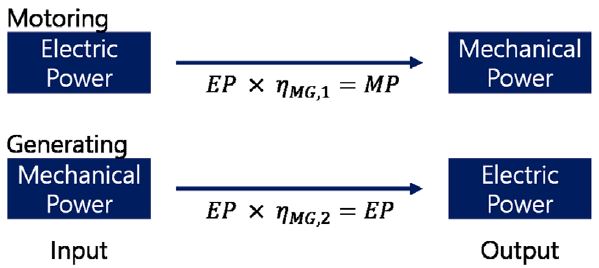

Plant 모델은 크게 모터, 배터리, 변속기 등 전기 구동 계통과 운전자 모델을 포함한다. 모터모델은 VCU에서 운전자의 의지를 반영한 지령토크 출력 값을 전달받고 모터의 토크특성 맵을 통해 해당하는 토크 값을 출력한다. 또한 전기에너지 생성 Block과 Fig. 8과 같이 회생제동을 위한 모터 효율을 반영한 전기적・기계적 출력을 계산한다. 인버터 모델은 배터리 전압과 모터에 요구되는 필요 전류량을 전달받고 인버터의 효율을 고려 배터리의 요구 전압, 전류를 산출한다.

BMS 모델은 배터리의 충·방전 상태 및 식 (3)을 통해 SOC를 적분 식에 의하여 산출하고, 모터의 요구전력에 적합한 전류를 계산하여 VCU에 전달한다. 또한, 배터리의 내부 임피던스에 의한 열 손실 전력과 배터리에 요구되는 전력을 합한 총 요구전력을 계산한다. 배터리 모델은 내부저항 모델을 기본으로 열 특성과 전기화학적 특성을 고려하여 모델링하며, 실제 하드웨어 배터리의 수명을 보호하기 위하여 배터리의 SOC와 최대 방전 량을 제한하도록 모델링되었다.3,4)

| (3) |

VCU 모델은 Fig. 9와 같이 가속페달(AP)을 이용하여 가속에 필요한 요구 토크와 제동페달(BP)을 이용하여 감속에 필요한 제동 토크를 계산한다.

대상 차량은 회생 제동 알고리즘 내 협조제어를 통해 제동에 필요한 토크를 발생시킬 수 있다. 기준속도에 따라 일반 제동과 회생 제동의 토크 비를 조절한다.

Fig. 10은 각 모델들을 합해 UDDS 시뮬레이션을 수행한 결과의 일부를 나타낸 것이다. UDDS 차속 프로파일에 따라 운전 의지를 인식하고 VCU의 제어로직은 주행상태에 따라 구동모터를 제어하는 등 전기구동계의 실시간 시뮬레이션이 가능함을 알 수 있다.

3.2 VCU-ILS 환경 구축

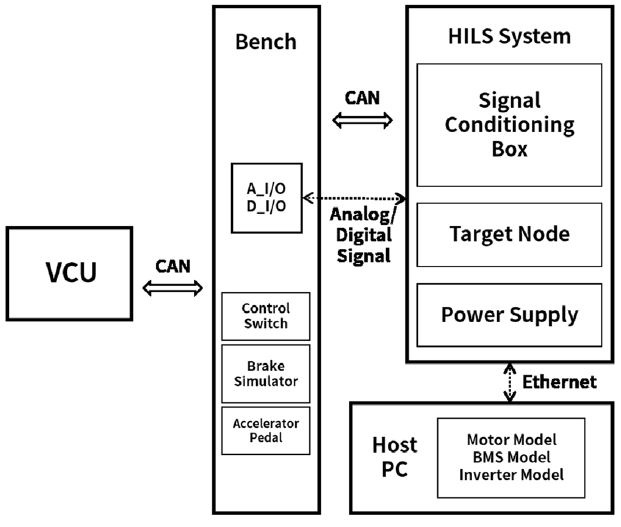

Plant 모델을 이용한 MILS 환경을 통해 VCU 제어로직의 오류 검증을 완료 후 실제 제어모듈 상에서 성능검증을 진행하기 위해 HILS 환경을 이용했다.

HILS 환경은 RTOS가 탑재된 RT-LAB 장비를 기반으로 하며, CAN 통신을 이용해 실시간으로 해석되는 데이터를 각 전장 및 구동 계통 모델과 주고받는다. Table 4에 HILS 환경에 대해 주요 사양이 제시되어있다.

VCU 모델의 수정 및 보완은 Real Time 기반의 HILS 환경을 적용하여 실시간 시뮬레이션을 통해 진행하였다. 또한 CAN 통신으로 실제 제어기와 데이터를 주고받고, 이를 통해 VCU 로직별 구동 이상 여부를 분석하여 실시간 시뮬레이션이 가능하도록 하였다. 시뮬레이션 환경은 Fig. 11과 같이 HILS와 연계하기 위해 각 한 개의 Host PC와 실시간 운영체제(RTOS)가 탑재된 Target node로 구성한다.5,6) Host와 각 Target는 Ethernet으로 연결되어 빠른 데이터의 전송속도를 확보하였다. Bench에서는 운전자가 차량에서 사용되는 조작 스위치, 클러스터, 브레이크 모사장치, 가속페달이 구성되어있어 실제 차량에서 행해지는 동작이 구현할 수 있다. 또한 Bench는 HILS 시스템과 CAN 통신, Analog I/O 및 Digital I/O로 연결되어 변화하는 신호들을 실시간으로 확인할 수 있다. VCU는 아래 환경에서 다양한 조건 하 검증된다.

4. VCU 제어 로직 검증

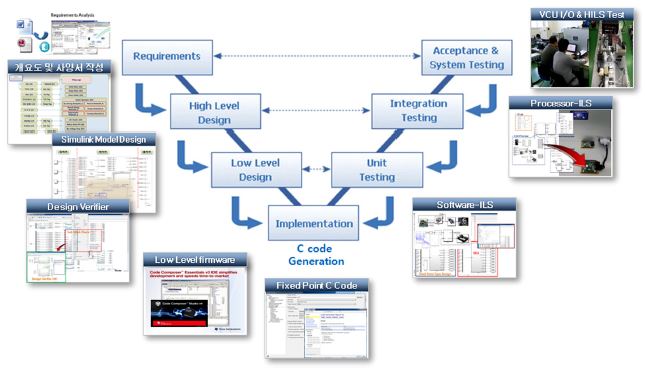

MBD(Model Based Design)기반으로 개발된 VCU 차량 제어 알고리즘은 C언어로 생성된 후 실제 하드웨어에 탑재된다. 또한 소프트웨어 개발 프로세스인 기능 안전 규격인 ISO-26262를 대응하기 위해 V-Cycle 개발 절차를 이용하여 검증하였다.

V-Cycle은 MILS, SILS, HILS, 실차 시험으로 이어지는 검증 프로세스로서 고도화된 차량 전자제어시스템의 요구사양에 부합하도록 설계의 각 단계를 지원할 뿐만 아니라, 다양한 검증 환경까지 지원함으로써 개발 및 검증 기간을 크게 단축시켜 주는 장점을 갖는다.7)

Fig. 12는 본 연구에서 VCU 알고리즘 검증에 적용한 V-Cycle의 전체 과정을 보여준다. VCU 요구사항 및 사양서 작성부터 상위, 하위 로직 개발을 수행하고 최종 HILS 환경에서 검증을 진행했음을 보여주고 있다.

VCU 로직을 검증하기 위해서 실제 운전자가 운전할 때 행해지는 절차를 모사하고 구현된 알고리즘이 정상적으로 구동하는지 여부를 확인하였다.

운전자의 거동을 모사하는 순서는 다음과 같다. 브레이크를 밟은 상태에서 Key On을 하고 주차브레이크를 해제 후 주행버튼을 P→N→D 순서로 조작 한다. 이후 브레이크를 해제한 후 가속페달을 밟아 차속을 높인다. 이러한 과정과 차량 시뮬레이션을 통해서 각종 스위치 조작, 페달 상태, 센서 신호, 차량 속도 및 주행 상태 모드 등을 측정하여 구현된 알고리즘을 검증하였다.

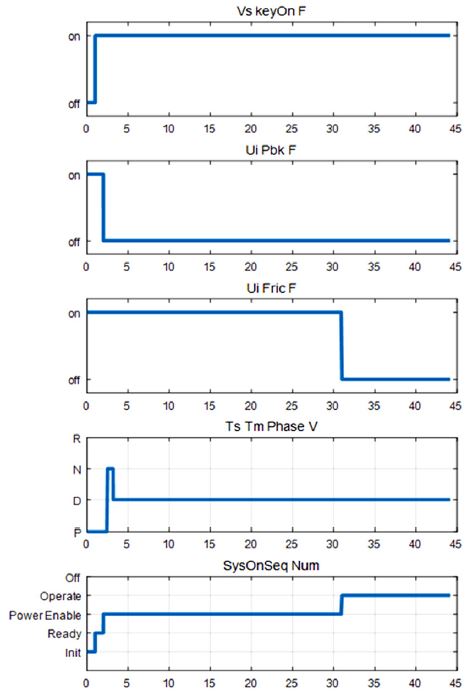

차량 주행 제어 로직 검증 결과를 Fig. 14를 통해 순차적으로 살펴보면 다음과 같다. 운전자가 차량을 Key On 모드로 변경시키면 시스템의 상태는 Init에서 Ready로 전환되고 주차브레이크를 해제하면 Power Enable로 변경이 되어 배터리의 전원이 공급되도록 BMS에 전달한다. 그리고 주행버튼을 D 상태로 조작 후 브레이크 페달을 놓으면 Operation Mode로 진입하여 주행이 가능케 하는 등 구현된 알고리즘대로 동작되는 과정을 확인할 수 있었다.

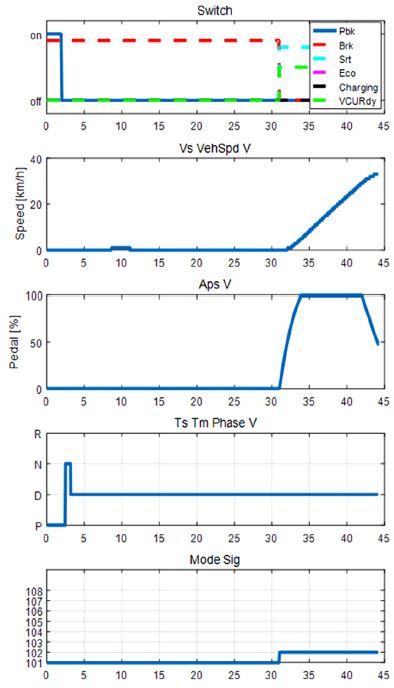

Fig. 15는 주행 상태 판단 및 제어 로직 검증 결과를 보여주고 있으며, 가속페달의 조작에 의하여 가상의 차량이 주행되는 상황에서 상태를 판단하고 적정 모드로 제어하는 여부를 보여주고 있다. 운전자가 Key On 후 각종 스위치 입력과 Mode 상태가 전환됨을 볼 수 있으며, 가속 페달 조작 이후 차량의 속도가 증가하면서 차량 상태 제어 모드는 Standing Mode모드에서 Normal Driving Mode로 정상적으로 변경됨을 볼 수 있다(101 : Standing Mode, 102 : Normal Driving Mode).

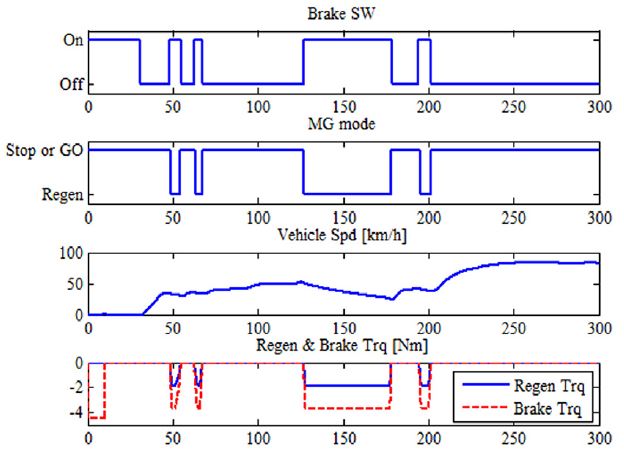

Fig. 13은 주행 중 브레이크 페달을 밟았을 때 긴급 제동 외 회생제동 알고리즘의 실행 결과를 보여주고 있다. 차속이 10 km/h 이상에서 브레이크 페달을 밟으면 긴급 제동여부를 판단한다. 브레이크가 동작하면 미리 정해진 전기에너지의 양을 생성하도록 회생제동 기능이 실행되고 나머지 필요한 제동토크를 발생시킨다.

5. 결 론

본 연구는 역3륜 초소형 전기차 제어기(Vehicle Control Unit)의 로직 개발에 관한 것이며, VCU의 역할은 각종센서 및 IMU, MCU, BMS 등 CAN 통신을 통해서 차량상태를 판단하여 구동시스템을 최적으로 제어하는 것이다. 따라서 본 연구 결과를 통해 다음과 같이 정리할 수 있다.

- 1) Plant 모델과 Real Time 기반의 HILS 장비를 활용하여 VCU in the loop simulation 환경을 구축하였으며, 이 환경은 V-Cycle 절차를 이용해 VCU 로직 개발 및 검증하는 방법에 적합하다.

- 2) 운전자의 거동을 모사한 VCU 로직 검증 방법을 사용하였을 때, 로직이 순차적으로 수행되어 설계한 내용대로 정상적으로 작동하므로 개발한 VCU 로직을 실제 대상 차량에 적용할 수 있다.

Nomenclature

| VCU : | vehicle control unit |

| MCU : | motor control unit |

| BMS : | battery management system |

| CAN : | controller area network |

| LDC : | lower dc-dc converter |

| SOC : | state of charge |

| APS : | accelerator position sensor |

| MILS : | model in the loop simulation |

| SILS : | software in the loop simulation |

| HILS : | hardware in the loop simulation |

| UDDS : | urban dynamometer driving schedule |

| BP : | brake pedal |

| AP : | accelator pedal |

Acknowledgments

본 논문은 산업통상자원부에서 주관하는 디자인 융합 Micro-모빌리티 신산업 생태계구축(사용자 니즈를 반영한 3륜 Micro-모빌리티에 관한 기술개발, 과제번호 : R0004061)사업의 지원 하에 수행됨.

References

-

S. H. Lee, and J. W. An, “E-Mobility Status and Major Issues”, The Transactions of the Korean Institute of Electrical Engineers, 66(7), p7-12, (2017).

[https://doi.org/10.5370/KIEE.2017.66.1.7]

-

T. D. Gillespie, Fundamentals of Vehicle Dynamics, Society of Automotive Engineers, Warrendale, (1992).

[https://doi.org/10.4271/R-114]

-

S. W. Kim, J. M. Jo, J. Y Han, S. S. Kim, H. J. Cha, and S. S. Yu, “Development of a Battery Model for Electric Vehicle Virtual Platform”, Transactions of KSAE, 23(5), p486-493, (2015).

[https://doi.org/10.7467/KSAE.2015.23.5.486]

- S. G. Lee, H. J. Shin, N. T. Jeong, C. H. Bak, K. Y. Jung, H. S. Kim, S. H. Hwang, and M. W. Suh, “Development of Component Design Environment for a Electric Vehicle using Virtual Integrated Development Environment”, KSAE Spring Conference Proceedings, p1259-1262, (2014).

- Opal-RT Technologies Inc, RT-LAB User's Guide, (2009).

- Y. J. Ko, “Study on the Application of the Electric Drive System of Fuel Pump for Diesel Engine of Commercial Vehicle UHsing HILS,”, Transactions of KSAE, 22(2), p166-174, (2014).

- K. H. Park, J. J. Kwon, M. W. Soh, T. W. Kang, and D. Y. Kim, “V-cycle Based Automotive Testing Solutions for Satisfying AUTOSAR and ISO 26262”, Auto Journal, 37(10), p22-32, (2015).