브레이크 마찰재의 마모 유형이 스퀼 소음에 미치는 영향에 관한 실험적 연구

Copyright Ⓒ 2017 KSAE

Abstract

Squeal noise is a typical brake noise that occurs in the frequency range of 1 kHz~18 kHz and annoys both passengers and pedestrians. Some types of brake pads are more prone to squeal than the others. The major differences lie in the friction mechanism and wear behavior of the friction materials. Friction mechanism is crucial in generating squeal, but most of the relevant researches have been focused on the coupled vibration of pad and disc. In this study, squeal noises due to two types of pads, undergoing abrasive wear and adhesive wear respectively, are compared experimentally on a brake noise dynamometer using a brake corner module. Friction coefficients are simultaneously measured to find the onset point of squeal by analyzing its gradient with respect to the relative velocity. It is confirmed that the brake pad material of the abrasive type is more likely to generate squeal than that of adhesive type. The onset velocity of squeal is at which the net damping - the sum of the system damping and the friction force gradient with respect to the velocity - becomes negative and makes the brake system unstable.

Keywords:

Squeal noise, Wear type, Friction material, Brake noise dynamometer, Negative damping, Experimental modal analysis키워드:

스퀼 소음, 마모 유형, 마찰재, 브레이크 소음 다이나모미터, 음의 감쇠, 실험적 모달 분석1. 서 론

한 대의 자동차는 수 만개 이상의 부품이 조립되어 완성된다. 이들 부품 중 브레이크 시스템은 어떠한 자동차라도 운전자가 원하는 순간에 차량의 속도를 감소 또는 정지 시키는데 제 역할을 하지 못한다면 운전자뿐만 아니라 동승자, 보행자의 생명에 직접적인 영향을 미치게 되므로 안전과 직결되는 중요 부품이다. 자동차 기술이 급속하게 발전함에 따라 제동 장치에 대해서는 제동 성능 뿐 아니라 감성적 특성, 특히 NVH(Noise, Vibration, Harshness)에 관한 고객 요구 수준도 높아지고 있다. 제동장치의 소음과 진동은 발생 주파수에 따라 몇 가지로 구분된다. 그 중 스퀼 소음(Squeal noise)은 제동 중에 발생하는 소음으로 사람의 귀가 작은 음압레벨에서도 민감하게 반응하는 고주파(1 kHz ~ 18 kHz)로 나타나 차량의 탑승자뿐만 아니라 보행자까지도 인지하기 쉬운 대표적인 제동 소음이다. 디스크와 패드간 불균일한 면압 분포, 시스템 부품 간 공진, 자려진동(Self excited vibration), 마찰 계수 변화 등의 원인에 의해 발생한다고 알려져 있다.1-3)

스퀼은 제동 중 디스크와 브레이크 패드의 마찰에 의해 브레이크 시스템의 공진이 유발되고 이로 인해 소음이 발생하는 현상으로서, 스퀼 소음 연구를 위해서는 구조 진동 측면과 마찰・마모 측면을 함께 고려하여야 한다.

스퀼 소음에 대하여 지난 수십 년 동안 많은 연구가 있어 왔으며, 특히 마찰재와 디스크 또는 드럼의 연성진동(Coupled vibration)을 해석하여 스퀼 발생 기구를 설명하고 주파수를 예측하려는 노력이 있었다. 그 중 하나의 대표적인 연구 방법으로서는 컴퓨터 응용 해석(CAE : Computer Aided Engineering) 등에 기반한 복소 고유치 해석(CEA : Complex Eigenvalue Analysis)이 있다.4-6) 이러한 수치해석 방법은 스퀼 소음의 주파수를 예측하고 개선방안을 도출하는 데 좋은 길잡이가 되고 있다.

그러나 스퀼 진동은 마찰에서 비롯되며 마찰 특성은 마찰재의 마모 유형과 밀접한 관계를 갖는다. 복합 재료로 제작되어진 브레이크 패드의 마찰재는 이방성(Anisotropy) 물질이므로 해석적 기법에서는 실제 마찰・마모의 특성을 완벽하게 반영할 수 있는 경계 조건을 설정하는데 한계가 있다.

본 연구에서는 해석적 방법에서 모델링하기 어려운 마찰・마모 인자가 스퀼 소음에 미치는 영향을 살펴보고자 하였다. 동일한 시험 조건에서 마모 유형이 다른 두 가지 종류의 브레이크 마찰재에 대한 스퀼 소음의 특성을 실험적인 방법으로 관찰하였다. 실험을 통해 얻은 스퀼 소음의 측정결과와 마찰계수의 변화, 실험 전과 후의 마찰재와 디스크의 마모량과 중량 변화 그리고 실험 후에 시료의 표면 등을 비교 분석하였다. 또한, 실험적 모달 분석(EMA : Experimental Modal Analysis)을 통하여 시스템의 고유진동수와 각 단품의 고유진동수를 측정하여 스퀼 소음 주파수와 비교 분석하여, 구조 진동 측면과 마찰・마모 측면에서 스퀼 소음의 특성을 실험적으로 관찰하였다.

2. 시료 선정

브레이크 마찰재는 수십 가지의 재료가 혼합된 복합재료로 제작된다. 오늘날의 마찰재는 재료의 조성에 따라 크게 두 종류로 구분되고 있으며, 마찰재의 특성 차이로 인해 적용되는 지역이 구분된다. 하나는 디스크와 마찰재가 연삭마모(Abrasive wear) 로 제동하는 저 금속성(Low metallic) 마찰재로 강섬유(Steel fiber)가 소량 함유되어 있어 제동 성능에 대한 요구가 높은 유럽 지역의 자동차에 주로 적용되는 마찰재이다. 다른 하나는 디스크와 마찰재가 마찰하면서 디스크에 응착마모(Adhesive wear)를 통해 마찰이 이루어지는 유기물(NAO : Non Asbestos Organic) 마찰재이다.7) 저금속성 마찰재와 달리 유기물 마찰재는 강섬유가 함유되지 않은 마찰재로 NVH 특성이 비교적 우수하다고 알려져 있으며 주로 국내, 일본 및 북미 지역 등의 차량에 적용되는 마찰재로 구분할 수 있다. 이에 본 연구에서는 앞서 언급한 두 가지 서로 다른 마모 유형의 마찰재를 실험 시료로 선정하였으며, 특정한 2,000 cc 급 차량의 전륜 캘리퍼에 적용할 수 있도록 제작하였다. 이에 따라 저금속성 마찰재를 ‘L-pad’라고 하고, 유기질 마찰재를 ‘N-pad’라고 지칭하였으며, 시료의 주요 물성은 Table 1과 같다.

마찰재의 형상은 몰드면 중심부에 수직방향으로 슬롯(Slot) 하나를 배치하였으며, 챔퍼(Chamfer)는 적용하지 않았다. 또한 마찰재 고유의 스퀼 소음 특성을 관찰하기 위해 쉼(Shim)은 부착하지 않았다. 브레이크 마찰재 이외의 캘리퍼(Caliper)와 너클(Knuckle)은 시험 대상 차종의 실차 부품을 사용하였으며, 마찰재와 직접적으로 마찰과 마모가 발생하는 디스크(Disc) 또한 실제 차량에 사용되는 제품으로서 마찰재를 교체할 때마다 새 제품을 사용하였다.

3. 예비 실험

3.1 시료 고유진동수 분석

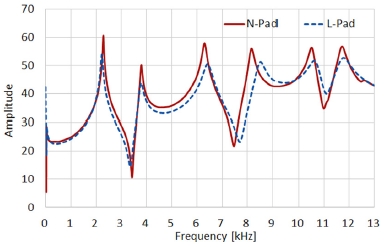

스퀼 소음 실험에 앞서 마찰재 L-pad와 N-pad 시료와 각 부품의 고유진동수를 측정하였다.8) 두 시료의 고유진동수는 Fig. 1과 같이 그래프로 표현하였다. 1차 모드에서 4차 모드까지 고유진동수의 차이는 최대 3.6 %로 나타나 유사하다고 할 수 있다. L-pad의 감쇠비(Damping ratio)는 약 2.1 %로 나타났으며, N-pad는 약 1.1 %로서 L-pad가 높게 나타났다.

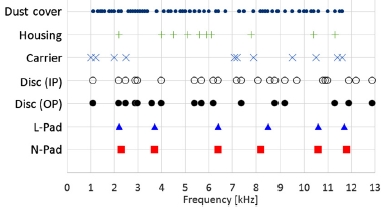

또한 마찰재 시료 외에도 캘리퍼, 디스크, 더스트커버(Dust cover)의 고유진동수를 단품 상태에서 측정하고 Fig. 2와 같이 모드맵을 작성하여 고유진동수의 분포를 확인하였다. 캘리퍼는 조립을 해체하여 캐리어(Carrier)와 하우징(Housing)으로 구분하여 측정하였으며, 디스크는 Out of plane(OP)과 In plane(IP)으로 구분 하여 측정하였다.9) 디스크 마찰면에 대한 법선 방향으로 가진하여 Out of plane(OP) 모드의 고유진동수를 확인하였으며, 디스크 면과 평행한 방향으로 가진하여 In plane(IP) 모드의 반경 방향(In plane radial)과 원주 방향(In plane circumferential)의 고유진동수를 확인하였다.

실험에 사용된 디스크들은 같은 차수 모드의 고유진동수가 서로 2.5 % 이내의 범위에서 차이가 나는 것을 선정하여 실험에 사용하였다.

3.2 Stick-slip 실험

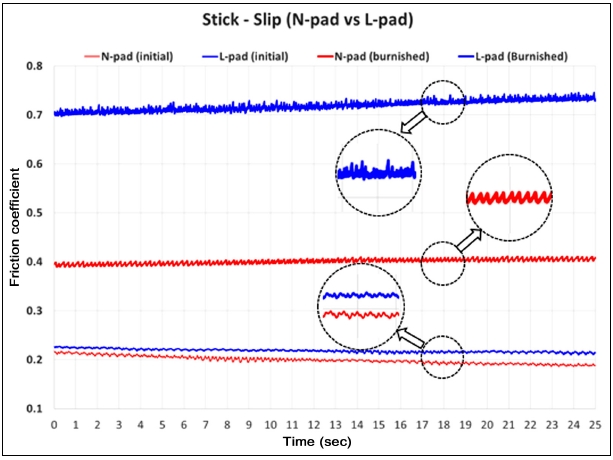

스퀼 실험에 사용될 L-pad와 N-pad의 마찰재만의 마찰계수 특성을 관찰하기 위해 Stick-slip 실험을 수행하였다. 시편 실험용 축소 다이나모미터(Scale dynamometer)에서 일정수준의 마찰계수를 얻기 위해 JASO C407 규격에 따라 디스크와 마찰재의 길들이기 제동(Burnish)을 수행하였다.10) Stick-slip은 0.02 rpm의 속도와 30 bar의 압력 조건에서 제동하여 확인하였다. 그 결과로서 초기 상태와 길들이기 제동 후의 동 마찰계수의 변화를 분석하여 Fig. 3과 같이 나타내었다.

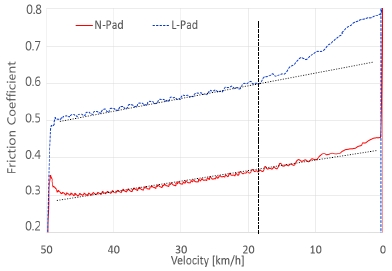

마찰재의 마모 상태에 따라 두 시료의 마찰계수 크기와 제동 중 마찰계수의 변화에 차이가 있었다. Fig. 3에서 아래의 μ=0.2 부근에 놓여있는 두 직선은 길들이기 이전의 마찰계수로서 규칙적인 Stick-slip 현상으로 인한 물결모양(Ripple)이 나타났다. 초기 상태에서는 길들이기를 시행한 후와 비교하여 N-pad와 L-pad 모두 상대적으로 낮은 마찰계수를 가지며 두 시료의 차이는 크지 않았다. 길들이기 이전에는 마찰계수의 변화폭이 작게 나타났으며, 제동 시간이 지남에 따라 마찰계수가 낮아지는 경향이 유사하게 나타났다.

반면, 길들이기 제동 이후 두 시료 모두 초기상태보다 마찰계수가 상승하였으며, N-pad 보다 L-pad의 마찰계수가 더 높았다. 길들이기를 수행한 이후에 N-pad (μ=0.4 부근)의 마찰계수 곡선에는 규칙적인 물결모양이 나타나는 반면에 L-pad (μ=0.7 부근)의 마찰계수 곡선에는 불규칙한 변화가 나타났다. 제동 중 N-pad의 마찰계수는 완만한 기울기로 상승하였으며 마찰계수의 변화가 크지 않은데 비해, L-pad의 마찰계수의 기울기는 더 크고 물결모양의 폭이 넓어서 마찰계수의 변동이 더 크게 나타났다.

4. 스퀼 소음 실험

마모 유형이 다른 두 시료 L-pad와 N-pad의 스퀼 소음 특성을 확인하기 위하여 브레이크 노이즈 다이나모미터(Brake noise dynamometer, LINK 3900)에서 실험을 수행하였다. 실험 데이터로부터 스퀼 소음 주파수, 발생률 및 마찰 계수 등을 분석하였다. 실험은 SAE J 2521 스퀼 소음 시험 규격에 따라 실시하였으며, 너클이 포함된 브레이크 코너 모듈 (BCM : Brake Corner Module)을 고정구(Fixture)로 사용하였다.11) 실험 규격에 따라 제동하면서 발생한 스퀼 소음은 마이크로폰과 가속도계로 검출하였다. 매 제동마다 마이크로폰과 가속도계의 신호가 주파수 스펙트럼 상에서 동일한 Peak 주파수를 나타내고, 그 주파수의 음압레벨이 70 dB(A) 이상일 때 스퀼 소음으로 판정하였다. 이렇게 수집된 스퀼 소음 자료를 바탕으로 소음 발생률과 발생 주파수를 분석하였다. 또한 속도에 따른 마찰계수의 변화도 함께 확인하였다.

5. 스퀼 소음 분석

마찰재 시료 두 종에 대해 스퀼 소음 실험을 수행하였다. 실험 중 제동 시 나타난 마찰계수의 변화, 시료의 실험 전・후 마모량과 중량 변화, 시료의 표면 상태 등을 분석하여 마모・마찰측면의 특성을 관찰하였다. 실험적 모달 분석으로 시스템의 고유진동수와 디스크의 모드 형상(Mode shape) 등 구조진동 특성을 파악하고 제동 소음으로부터 스퀼 소음의 주파수와 발생빈도 등의 분석을 실시하였다.

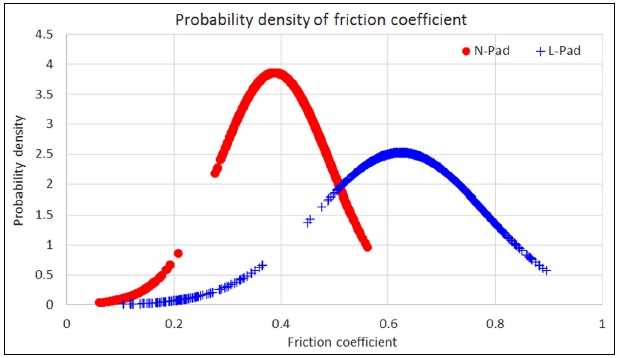

5.1 마찰계수 분석

제동력은 디스크와 브레이크 패드의 마찰에 의해 발생하며, 마찰계수는 속도에 따라 변한다. 1 자유도 벨트 모델(1-DOF mass on belt model)을 통한 운동방정식에서와 같이 속도에 따른 마찰계수의 변화는 시스템의 감쇠에 영향을 주어 시스템이 안정성을 갖게 하거나, 불안정성을 갖게 하여 스퀼 소음 발생 여부에 중요한 인자가 된다.12) 두 시료의 스퀼 소음 실험 시 전체 1,430회의 각 제동 과정에서 평균 마찰 계수의 분포를 Fig. 4와 같이 확률 밀도 함수로 나타낼 수 있었다. Fig. 4의 그래프에서 보면 L-pad는 마찰계수가 높고 넓게 형성되어 있는 반면, N-pad는 상대적으로 마찰계수가 낮고 좁게 분포하는 차이가 있다. 앞서 언급한 예비실험 중 Stick-slip 실험에서의 마찰계수의 변화(Fig. 3)와 유사하게 나타났다.

5.2 마찰 표면 분석

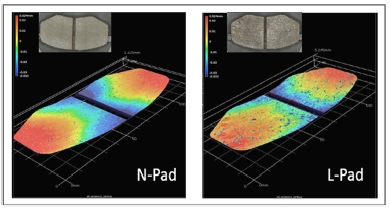

스퀼 실험을 실시한 디스크와 마찰재의 표면을 3차원 형상 측정 분석 장치(3D measuring microscope, KEYENCE)로 분석하였으며, 중량변화와 마모량도 함께 측정하여 두 시료를 비교하였다. Fig. 5는 3차원 형상 측정 분석 장치를 이용하여 마찰재의 표면 전체를 관찰한 결과를 보여준다. 이를 통해 두 시료의 전반적인 마모 형태가 유사함을 알 수 있다.

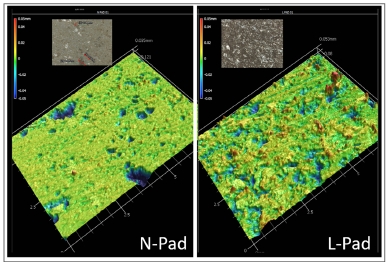

또한 마찰재와 디스크의 경계면을 상세하게 분석하기 위해 마찰재 몰드의 일부(5mm × 7mm)의 표면을 확대하여 Fig. 6과 같이 관찰하였다. 전체적인 마모의 형태가 유사함에도 불구하고, 디스크와 마찰재간 연삭마모를 하는 L-pad는 철(Fe)성분이 동종마찰을 하면서 이착과 탈락으로 요철이 발생하여 마찰 표면이 고르지 못하며, 응착마모가 이루어진 N-pad의 마찰 표면은 비교적 평탄한 것을 볼 수 있다.

마모 유형은 마찰 경계면의 표면상태와 마찰 계수의 변화 양상에 영향을 미치는 것으로 판단할 수 있다. 그리고 실험 후 패드의 질량은 L-pad에서 약 4.4 g, N-pad에서 약 2.7 g 감소하였으며, 디스크의 마모량은 L-pad의 경우 약 16.1 g, N-pad의 경우에는 약 1.6 g으로 큰 차이를 보임에 따라 패드의 마모 유형에 따라 디스크의 마모량도 큰 차이를 보이는 것을 확인할 수 있었다.

5.3 실험적 모달 분석

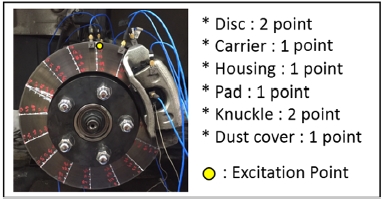

스퀼 소음의 주파수를 분석하기에 앞서 시스템의 고유진동수를 실험적으로 측정하였다. 예비 실험으로 마찰재 시료 두 종, 디스크, 캘리퍼 등 각각의 단품 상태에서 고유진동수를 확인하였다. 브레이크 시스템의 진동 특성은 패드, 디스크, 캘리퍼를 결합하여 브레이크 코너 모듈에 고정하고 압력을 가한 상태에서 충격 가진하여 측정하였다. 브레이크 시스템 내에 있는 각 부품(디스크, 캘리퍼, 마찰재, 너클, 더스트 커버)에 가속도계를 부착하고 가진 망치로 디스크에 충격 가진력을 전달하여 각 부품들의 고유진동수를 얻을 수 있었다. Fig. 7은 브레이크 코너 모듈 상태에서 고유진동수를 계측한 위치를 보여주고 있다.

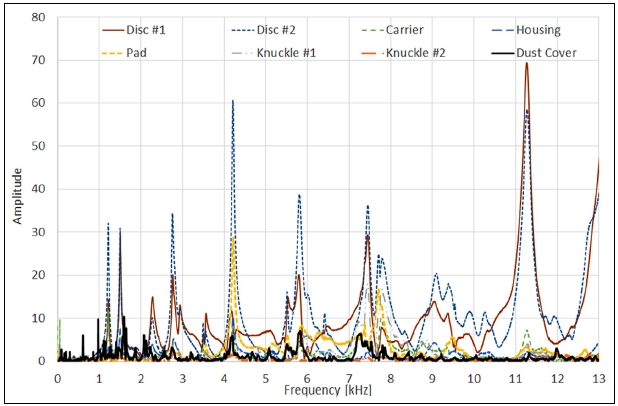

여덟 곳의 응답 위치에서 측정된 고유진동수는 Fig. 8과 같이 그래프로 나타내었다. 대체로 디스크에서 높은 응답을 나타내지만 측정위치에 따라 응답 특성이 다른 주파수 영역이 존재하며 이것이 디스크 이외의 부분에서 방사되는 소음과 연관된다.

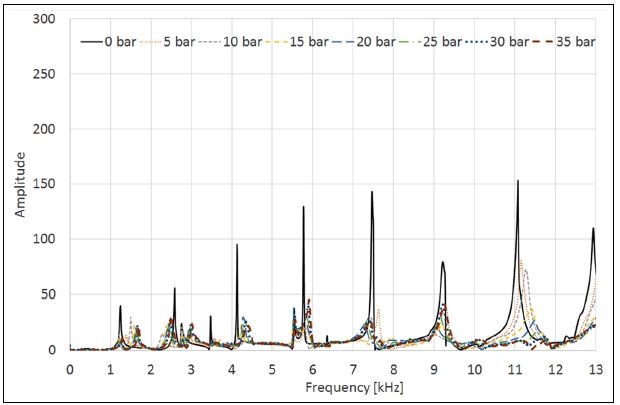

브레이크 코너 모듈에 체결된 상태에서의 고유진동수는 패드의 종류와 무관하게 거의 일정하였다. 또한, 스퀼 소음 실험 규격의 제동 압력 범위(0~35 bar = 3.5 MPa)내에서 5 bar 간격으로 시스템에 장착된 캘리퍼에 압력을 증가시키면서 디스크의 고유진동수의 변화를 Fig. 9와 같이 확인하였다. 압력이 높아질수록 디스크의 고유진동수가 소폭 상승하는 특성을 관찰할 수 있었다. 스퀼 소음 주파수와 관련성을 분석하기 위하여 디스크의 압력별 고유진동수 와 함께 디스크의 모드 형상을 분석하였다.

5.4 스퀼 소음 결과 분석

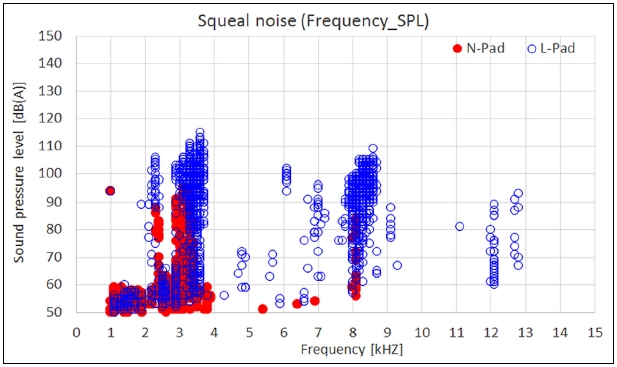

두 시료의 스퀼 소음 시험 결과를 Fig. 10과 Table 2와 같이 나타났다. Fig. 10에서 x축은 주파수를 y축은 음압레벨을 표시하여 두 시료의 스퀼 소음 주파수와 음압레벨 분포를 보여주고 있다.

Table 2는 L-pad와 N-pad의 스퀼 소음 발생률과 스퀼 소음 주파수를 정리한 것이다. L-pad의 스퀼 소음 발생률은 43.4 %으로 N-pad 소음 발생률 9.7 % 보다 많이 발생하였다. 또한 스퀼 소음 발생 주파수에서도 L-pad의 소음 발생 주파수는 N-pad의 발생 주파수보다 월등히 많은 것을 볼 수 있다.

브레이크 시스템의 각 부품 위치에서 고유진동수를 측정한 결과, 동일한 디스크에 마찰재가 서로 다른 패드를 결합한 두 종류의 시스템에서 거의 같은 고유진동수가 나타났다. 그러나 Stick-slip 실험과 스퀼 소음 실험 중 마찰계수를 비교해 보면 L-pad가 N-pad보다 높게 나타났다. 마찰계수가 높은 L-pad는 낮은 마찰계수를 가지는 N-pad 보다 제동 중에 마찰계수의 변화가 크게 나타났다. 패드를 제외하고는 동일한 브레이크 시스템 상에서 패드만 바꿔 동일 제동 조건으로 실험하였지만 마찰계수 변화에 의한 음의 감쇠(Negative damping) 영향으로 두 시료의 스퀼 소음 발생에 차이를 보인다. 상대적으로 높은 속도-마찰계수 곡선의 기울기를 나타내는 L-pad의 시료를 사용한 시스템이 더 불안정해지기 쉬우며 스퀼 소음 발생이 용이하다고 추론 할 수 있다. Fig.11은 L-pad와 N-pad의 동일 제동 조건에서의 마찰계수 변화 그래프이다.

앞서 언급한 것과 같이 L-pad의 마찰계수는 높으며 제동 중의 마찰계수의 변화가 N-pad보다 크게 나타났다. Fig. 11의 L-pad 마찰계수 변화 선도에서 마찰계수의 기울기가 급격히 변화하는 18km/h 부근에서 8.2kHz의 스퀼 소음이 발생하였으며, N-pad는 마찰계수의 변화가 일정한 기울기로 변화하고 있어 스퀼 소음이 발생하지 않았다.

앞서 Table 1에서 보면 N-pad 시료에서 발생한 스퀼 소음 주파수는 L-pad 시료의 스퀼 소음 주파수 내에 포함되어 있으며, L-pad 시료가 N-pad 시료보다 많은 스퀼 소음 주파수를 가지는 것으로 나타났다. 스퀼 소음의 발생 주파수는 대부분 디스크의 고유진동수와 관련이 있었으며 디스크의 Out of plane 모드와 In plane circumferential 모드가 서로 인접하여 유사한 주파수 안에 있는 모드에서 발생하는 것을 확인 할 수 있었다. 다만 5 kHz이하의 저주파 스퀼 소음은 디스크의 고유진동수 뿐만 아니라 디스크와 마찰재의 마찰로 발생한 마찰력의 가진 주파수가 너클로 전달되어 디스크와 같이 방사 형태를 가지는 더스트 커버의 공진주파수와 연성되어 스퀼 소음이 발생하는 것으로 확인하였다.

요약하면 스퀼 소음은 마모 유형에 따라 마찰계수 변화에 의한 음의 감쇠 영향으로 시스템이 불안정하게 되어 발생하며, 스퀼 소음 주파수는 디스크의 고유진동수와 연관된다. 일부 저주파 스퀼 소음은 마찰에 의한 가진 주파수가 디스크를 통해 시스템에 전달되어 시스템 내에 있는 부품의 공진에 영향으로 발생하는 것으로 추론할 수 있다.

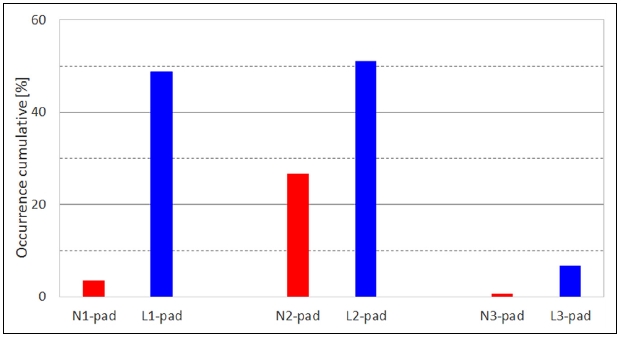

6. 시료 검증

본 연구에서는 응착 마모를 하는 N-pad와 연삭 마모를 하는 L-pad에 대해 각각 하나의 대표시료로 반복 실험을 수행하여 마찰재의 마모 유형과 스퀼 소음 사이의 상관성을 검증하고자 하였다. 검증을 위하여 응착마모를 하는 N-pad 시료 세 가지와 연삭마모를 하는 L-pad 세 가지를 추가하여 스퀼 소음의 발생률을 확인해보았다. 브레이크 패드 시료는 기존 시료와 동일한 차종의 시료 각 한 가지(N1-pad, L1-pad)와 다른 차종에 적용할 수 있는 시료 각 두 가지(N2-pad, N3-pad, L2-pad, L3-pad)로 준비하였다. 각 시료의 스퀼 소음 발생률은 Fig. 12와 같다.

마찰재 시료와 차량 시스템에 따라 스퀼 소음 발생률의 차이는 있지만, 기존 실험의 결과와 같이 마찰재 마모 유형에 따라 L-pad 계열의 시료가 N-pad 계열의 시료보다 스퀼 소음 발생률이 높게 나타나는 유사한 결과를 보였다. 이를 통해 마찰재의 마모 유형과 스퀼 소음 사이에는 밀접한 상관 관계가 있음을 확인할 수 있었다.

7. 결 론

응착마모를 하는 N-pad와 연삭마모를 하는 L-pad 두 시료의 마모 유형이 스퀼 소음에 미치는 영향을 확인하기 위하여 스퀼 소음 실험을 수행하였으며 마찰・마모적 측면과 구조 진동 측면에서 마찰재 마모 유형과 스퀼 소음의 관계를 분석할 수 있었다.

- 1) 동일한 시스템 내에서 마찰재의 고유진동수가 유사하더라도, 마모유형에 따라 스퀼 소음의 특성은 차이가 있다. 속도에 따른 마찰계수의 변화는 응착마모형 마찰재에서보다 연삭마모형 마찰재에서 더 크게 나타나며, 이러한 차이가 스퀼 소음 발생률을 높이는 것으로 판단된다.

- 2) 마찰재의 모달 감쇠보다 마찰계수 변화에 의한 음의 감쇠(Negative damping)의 영향이 더 크면 시스템이 불안정해져서 스퀼 소음이 유발될 수 있다.

- 3) 브레이크 코너 모듈 내에 장착된 각 부품의 고유진동수는 디스크와 유사한 형태로 전이되며, 시스템에 체결된 디스크의 Out of plane 모드와 In plane circumferential 모드가 연성된 모드의 고유진동수가 스퀼 소음 발생 주파수와 관련성이 높다.

- 4) 스퀼 소음의 일부 저주파 소음은 마찰에 의해 발생한 가진 주파수가 디스크를 통해 시스템의 부품으로 전달되어, 시스템의 부품들 간 연성으로 인한 공진주파수에서 스퀼 소음이 발생한다.

- 5) 응착마모를 하는 마찰재가 스퀼 소음 측면에서는 정숙성을 가지며, 반면 연삭마모를 하는 마찰재는 높은 마찰 계수 형성으로 제동 성능이 우수하다.

References

- W. T. Jeong, J. M. Park, H. S. Kim, and S. W. Cho, “A Study on the Relation between Contact Pressure Distribution and Squeal Propensity”, KSAE Spring Conference Proceedings, p683-690, (2012).

- Y. S. Choi, and S. K. Jung, “Friction-Induced Vibration of Brake Lining Pad”, Transactions of KSAE, Vol.2(No.5), p93-100, (1994).

- Y. S. Jung, and K. Y. Kim, “A Study on Squeal Noise Avoidance Design by Mode Map”, KSAE Annual Conference Proceedings, p1470-1475, (2009).

- M. S. Kim, J. H. Choi, and Y. S. Kim, “Analysis and Design Study for Brake Squeal Noise Considering Worn Pad Condition”, KSAE Fall Conference Proceedings, p261-265, (2016).

- M. S. Kim, J. S. Cho, J. H. Choi, and Y. S. Kim, “Study on Anisotropic Pad Elastic Constants Correlation for Improving the Fidelity of Brake Squeal Noise Analysis using Optimization Technique”, KSAE Annual Conference Proceedings, p643-647, (2013).

- J. H. Nam, and J. Y. Kang, “Brake Squeal FEM Analysis due to Friction-Velocity Slop”, KSAE Annual Conference Proceedings, p1084-1087, (2012).

-

J. H. Kim, and H. Jang, “Tribological Properties of Hybrid Friction Materials: Combining Lowsteel and Non-steel Friction Materials”, Journal of The Korean Society of Tribologists and Lubrication Engineers, Vol.28(No.3), p117-123, (2012).

[https://doi.org/10.9725/kstle.2012.28.3.117]

- Automotive Disc Brake Pad Natural Frequency and Damping Test, SAE J 2598, (2006).

- F. Chen, C. A. Tan, and R. L. Quaglia, Disc Brake Squeal, SAE International, Warrendale, p171, (2005).

- Passenger Car - Braking Device Dynamometer Test Procedure, JASO C406, JSAE, (2000).

- Disc and Drum Brake Dynamometer Squeal Noise Test Procedure, SAE J 2521, (2013).

-

S. W. Cho, and B. D. Lim, “An Experimental Study on the Squeal Noise Generation due to Dynamic Instability of Brake Pad”, Transactions of KSAE, Vol.24(No.5), p520-526, (2016).

[https://doi.org/10.7467/ksae.2016.24.5.520]