브레이크 디스크 주물 화학성분 구리, 황의 함량과 동일 절대습도 조건에서 마찰계수 연관성 검토

Copyright Ⓒ 2017 KSAE

Abstract

Brake corner friction output is related to the corner component system’s performance, including caliper strength, pad compressibility, disc surface condition, etc. To obtain the ideal friction output value, the interfaced components must work properly. Though we are focusing on the disc system only, there are many factors that influence the condition of the friction surface, such as cast iron chemical composition, casting production line process, disc machining process, etc. In this paper, the relation between the disc casting chemical composition, Cu, S, and friction output was investigated. Brake corner friction values were measured by a bench dynamometer machine, and the disc cast iron test combination of Cu, S was planned with a 2×2 full factorial. The relation between friction value and absolute humidity environment conditions was reviewed together, and the micro-structures of the disc were obtained to determine friction output influence from a metallographic viewpoint.

Keywords:

Gray cast iron, Friction coefficient, Chemical composition, Nominal the best type-1 S/N ratio, Main effects, Interaction effects키워드:

회주철, 마찰계수, 화학성분, 망목특성 신호대 잡음비, 주효과, 교호작용효과1. 서 론

자동차 제동 시스템의 디스크는 켈리퍼, 패드와 함께 마찰력을 직접적으로 만들어내는 중요한 파트 중에 하나이고 이 시스템에서 측정되는 마찰계수는 브레이크 시스템 전체 사이즈를 결정하는 중요한 기준 중에 하나이다. 차량 개발과정에서 마찰성능이 기존 선행 개발이력 대비 떨어지는 현상이 발견되어 디스크 입장에서 마찰계수에 영향을 줄 수 있는 원인 인자를 파악하고 현 양산라인에서 관리하여 조절할 수 있는 부분이 있는지 찾아보는 과정에서 본 연구가 시작 되었다. 마찰계수 값이 기존 기대치보다 떨어진다면 차량에서 성능을 맞추기 위해 코너 시스템의 전체 크기를 키워야 하고 그렇게 되면 가격 상승의 요인이 될 수 있으므로 선행 단계에서 결정된 마찰계수 값이 유지되는 것은 중요하다. 디스크 단품 내에서도 주조나 냉각방법2,3)에 의해 결정되는 내부 조직이나 최종 마찰패드의 접촉과 관계있는 면착면의 조건 변화, 그리고 주물의 주조 과정에 정해져 있는 화학원소의 함량 변화는 마찰성능에 있어 중요한 변수가 될 수 있다. 또한 패드의 영향도 측면에서는 패드 제작 업체마다 어떤 포뮬레이션으로 제작했느냐에 따라 전체 마찰값 변화 민감도도 달라질 수 있다. 그러나 본 연구의 경우에는 기존에 다이나모미터 실험실 장비로 테스트한 이력을 분석해보니 켈리퍼, 패드, 환경 조건이 동일한데 디스크가 바뀜에 따라 마찰성능이 변화되는 경우를 볼 수 있었다. 따라서 이번 연구에서는 마찰값은 습도에 영향을 많이 받는다고 알려져 있는 기존 지식을 바탕으로 온도에 무관한 습도의 절대량 개념인 절대습도(Absolute Humidity)의 다양한 조건에서 특정 화학성분들로 만들어진 디스크가 마찰값에 어떻게 영향을 주는지 관찰하고 분석하는 것을 연구범위와 목적으로 정하였다.

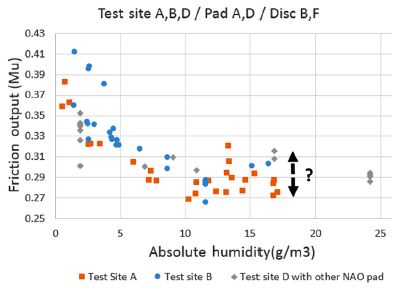

2. 분석과 시험

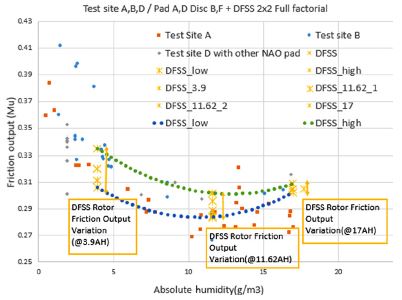

먼저 디스크 주물 화학 성분 이력과 해당 디스크로 다이나모미터에서 측정한 마찰값 결과가 모두 존재하는 시험 결과들을 수집하였다. 동일한 디자인으로 제작된 다이나모미터 테스트 장비를 사용하는 다른 두 곳(Site A, B)에서 기본 제작 공법이 동일한 기준에서 생산된 13 인치(Ventilated Disc Outer Diameter : ⏀236, thickness : 20 t) 크기 코너 시스템의 켈리퍼, 패드(NAO : Non Asbestos Organic), 디스크 이지만 서로 다른 로트(Lot)의 파트들로 임의의 온도, 습도 조건에서 마찰계수 값을 측정한 54가지 결과들을 수집하였다. 여기에 역시 동일 디자인 장비이지만 다른 곳(Site D)에서 측정된 다른 크기의 14인치(NAO 패드장착) 코너 시스템 마찰값 시험 결과도 참고로 함께 포함하여 보았다. 수합된 기존 디스크의 화학원소 함량, 표면경도와 절대습도의 시험범위를 정리한 결과는 Table 1과 같고 데이터를 통해 절대습도와 마찰계수 간 상관관계를 분석한 그래프는 Fig. 1과 같다.

Fig. 1 그래프를 통해 패드 제조사에 따라 편차는 있지만(PAD A vs D) 동질 특성인 NAO 패드로 시험한 결과는 전체적으로 비슷한 경향을 갖는다는 것을 확인할 수 있다. 절대습도가 높아질수록 마찰 값은 예상대로 떨어지는 경향이 확인되며, 절대습도 11 g/m3 이후부터는 떨어지는 기울기가 작아지면서 포화되는 현상이 나타난다. 그런데 동일한 절대습도 조건에서도 측정된 마찰계수의 결과 값이 편차가 있음을 확인하였고, 처음 계획했던 목적처럼 디스크 주물 화학 성분들의 조성이 이 마찰값 차이에 어느 정도 영향력을 미치는지 파악하고자 한다. 시험의 환경 조건인 절대습도 값이 동일하더라도 온도와 상대습도가 다른 조합의 경우가 존재할 수 있는데, 온도 조건이 브레이크 코너 시스템 마찰 값에 영향을 주는지 확인하기 위해서 절대습도가 12 g/m3로 동일하지만 온도와 습도가 다른 두 가지 시험조건에 대해서 검증해 보았다. 모든 마찰 값의 측정은 디스크 표면 초기 온도를 90 °C로 동일하게 유지하고 시작하였고, 결과 값은 5회의 Burnish warm ramp 제동 중 첫 번째 경우를 제외하고 나머지 4회의 제동 시 측정된 값들을 평균화 하였다. 이후의 모든 마찰값 측정은 동일한 방법으로 측정하였다. 위의 Table 2는 다이나모미터의 공조기에서 조절하여 순환시킨 공기의 온도와 습도 그리고 각 조건에서의 절대습도 계산 값을 정리하였다. 발생하는 마찰값 결과들은0.28 정도의 동등수준으로 나타나는 것을 확인하였다.

이는 브레이크 시스템에서 환경조건 중 온도나 상대습도 보다는 절대습도의 영향력이 크다는 의미이며, 이 결과로 이후의 시험에서는 온도와 습도의 포괄개념인 절대습도를 기준으로 마찰 값에 대해 디스크 화학성분간 영향도를 비교 분석 하는 것이 적절한 방향이라고 판단된다. 다이나모미터 테스트 결과들을 그래프와 표에서 쉽게 구분하기 위해 Table 3과 같이 기호 코드로 정리하였다.

현 양산 디스크의 주물 주조에 들어가는 화학성분은 C, Si, Mn, P, S, Cr, Cu, Sn 과 같이다양하지만 모든 원소의 함량들을 바꾸어가면서 샘플을 제작하고 시험하는 것은 현실적으로 불가능했기 때문에그동안 변화시켜 보지 않았지만 양산 조건에서 산포가 일어 날 수 있다고 판단되고, 다른 디스크 제작사의 동일 재질코드 제품과 비교했을 때 차이가 많이 나면서, 표면 마찰 성능에 영향을 줄 수 있다고 생각되는 원소1)로 구리(Cu)와 황(S)을 선정하여 양산 조건에서 나타날 수 있는 범위를 Min/Max로 하여 2 × 2 full factorial 시험 계획을 수립하였다(Table 4).

정확한 비교시험을 위해 나머지 원소(C, Si, Mn, P, Cr, Sn)들의 함량 수준은 최대한 동일하게 통제하여 샘플을 제작하였으며, 구리(Cu)와 황(S) 성분의 제작 목표 값과 칠(Chill) 시편에서 얻은 실제 함량 측정값의(3회 평균) 비교 결과는 Table 5와 같다.

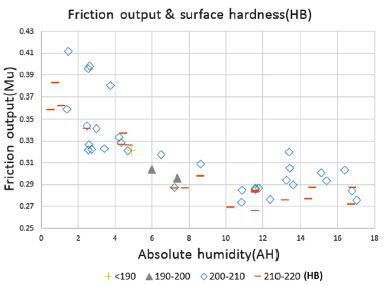

마찰 값에 영향을 미치는 변수 인자 고려에 디스크의 표면경도를 같이 검토해 보았지만 이번 분석에서는 큰 연관성은 보이지 않았다(Fig. 2).

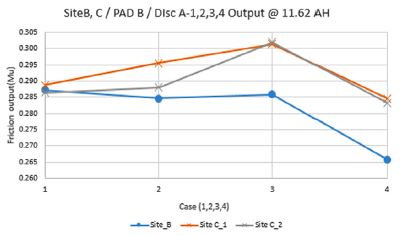

시험오차를 일으키는 인자들을 사전에 확인하고 분석 결과의 신뢰도를 높이기 위해 먼저 시험의 반복성과 재현성을 확인하고자 서로 다른 Site B 와 C 에서 시험을 진행하되 특히 Site C 에서는 동일 조건에서 두 번의 시험을 반복하였다(Table 6, Fig. 3). 마찰 값은 브레이크 성능측정 시험 모드들 중 대표적으로 생각할 수 있는 Burnish warm ramp 구간을 기준으로 측정하였다. 다른 노이즈 조건들을 통제하기 위해 우선 시험 환경 조건인 절대습도에 대해 기존 시험 조건들의 평균점이라 판단되는 11.62 g/m3 (22 °C, 60 %) 값을 절대습도 조건으로 고정하였고, 이후의 모든 시험들은 동일 로트에서 생산된 파트로, 그리고 반복 시험으로 테스트 샘플에서 생길 수 있는 편차를 없애기 위해 각 시험마다 신품 패드, 신품 디스크만 사용하여 시험을 진행하였다.

Site C에서 두 번의 시험 결과들이 유사한 경향성을 나타내는 것을 보면(Fig. 3), Site C에서의 테스트 절차와 반복 재현성은 충분한 정도의 신뢰성을 가지고 있음을 확인할 수 있다. Site B와 C의 결과를 비교해 보면 Case 1에서 조금 다르게 나타난 특성이 있지만, 테스트 결과들이 전체적으로 일정한 간격을 두고 비슷한 경향을 보이고 있음이 관찰된다.

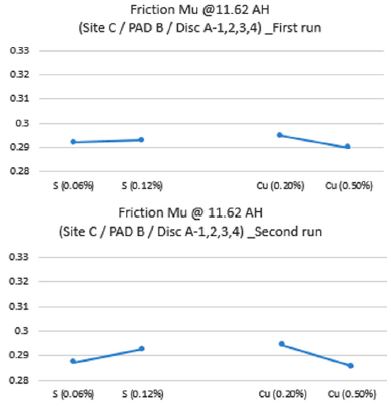

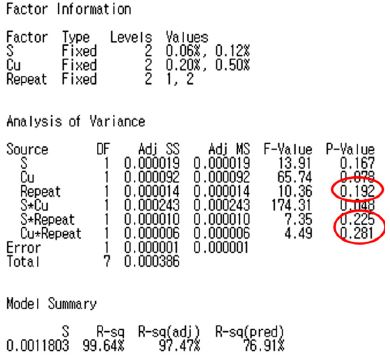

Site C의 시험신뢰도를 좀 더 상세하게 검증하기 위해 반복시험 결과에 대한 분산분석(Analysis of variance)을 진행하였고, 그 결과는 위와 같이 나타난다(Fig. 4, Table 7).

분산분석 결과 반복성 요인 관련 오차확률(p-value)은 최소 0.192로(0.1이상), 이는 시험이 반복될 때마다 ‘반복성'이란 인자때문에 영향을 미치면서 결과 경향이 다르게 나타나지 않는다는 의미이다. 이 결과 또한 구리(Cu)와 황(S)의 주 효과(Main effect)나 교호작용효과(Interaction effect)를 분석하는데 있어 Site C에서의 시험 결과 신뢰도가 충분한 수준임을 확인할 수 있다. 구리(Cu) 원소의 오차확률은 0.078 (0.1이하)로 마찰 값에 대한 영향도가 오차확률 0.167인 황(S)보다 일관되게 상대적으로 오차 없이 영향을 주고 있음이 분석 되었다.

디스크의 표면마찰 성능에 차이를 만들어 낼 것이라고 예상하여 제어인자로 선정한 구리(Cu)와 황(S)이 마찰성능에 큰 산포를 유발하는 환경조건인 절대습도가 달라질 때 실제로 어떻게 반응하는지를 관찰하기 위한 실험계획은 아래와 같은 P-diagram으로 요약될 수 있다(Fig. 5).

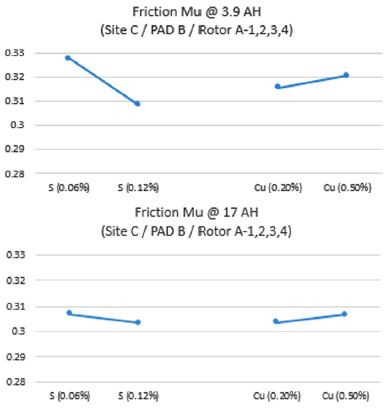

절대습도 변화에 따라 디스크 화학성분의 영향도가 어떻게 달라지는지 관찰하기 위해, 평균적인 절대습도조건 이라고 생각된 11.62 g/m3 이외에도 3.9 g/m3 (25 °C, 17 %) 및 17 g/m3 (28 °C, 63 %) 에서 시험을(Table 8) 추가로 진행한 후 각각의 절대습도 조건에서 구리(Cu) 와 황(S)의 마찰성능에 대한 평균 효과를 분석하였다(Fig. 6).

여기에서 흥미로운 점은 절대습도 3.9 g/m3 및 17 g/m3 조건에서 조절한 화학원소 함량에 따른 마찰계수의 평균효과가 절대습도 11.62 g/m3 조건에서의 경향과 매우 달라진다는 점이다(Fig. 4, Fig. 6). 또한 절대습도 17 g/m3 조건에서는 구리(Cu)와 황(S)의 평균효과가 매우 적어져서 모든 테스트 샘플 간 마찰성능 차이가 매우 미미해지는 것이 확인된다. 그리고 17 g/m3 조건에서의 평균 마찰 값이 11.62 g/m3에서의 평균 마찰값 보다 오히려 다소 상승함을 볼 수 있었고 이러한 내용들은 초기에 임의로 수합한 데이터들에서 확인한 마찰값 분포와 일치하는 내용들이다(Fig. 1).

이는 구리(Cu) 혹은 황(S) 성분과 절대습도 조건 간에 강한 교호작용(Interaction effect)이 존재함을 보여주는 결과이다. 즉, 디스크의 특정 화학 성분을 어떻게 조성하느냐에 따라 절대습도가 낮은 조건에서 기존대비 조금 더 높아지는 좋은 성능을 보이고, 절대습도 악조건에서는 같은 디스크 조건으로 조금이라도 좋아지는 방향이 아닌 오히려 마찰값이 더 낮아질 수 있다는 것을 보여주는 결과이며, 향후에 절대습도와 같이 중요한 환경조건은 노이즈 인자로 시험조건에 반영하여 강건한 디스크 디자인을 개발하거나 선정하도록 하는 것이 중요하다는 점을 시사한다.

또한 절대습도 17 g/m3 조건에서는 각 화학원소함량의 마찰성능에 대한 영향의 변별력이 매우 떨어지기 때문에 강건성 평가를 위한 절대습도 테스트 조건으로는 적절하지 않으며, 향후에 제품의 강건성을 평가하기 위한 테스트 조건으로는 3.9 g/m3 및 11.62 g/m3 와 같은 조건들이 추천될 수 있음을 생각해 볼 수 있다.

선정한 디스크 주물 화학 성분들의 평균 마찰성능 및 강건성에 대한 경향과 기여도를 분석하기 위해 현재까지의 시험 데이터들을 모아 아래와 같은 강건 설계 Matrix를 구성하였는데, 내측배열(Inner array)에는 구리(Cu)와 황(S) 조건 변화에 따른 2 × 2 full factorial 을, 외측배열(Outer array)에는 절대습도 변화 조건을 2 수준으로(3.9 g/m3, 11.62 g/m3) 배치하였다. 여기에서 변별력을 오히려 떨어트리는 절대습도 17 g/m3 조건은 외측배열에서 제외하였다(Table 9). 강건성을 평가하기 위해 Nominal the best type-1 S/N ratio가 사용되었는데, 이는 겐이치 다구찌 박사가 제안한 강건성4)에 대한 척도로 아래와 같은 공식을 따른다.

| (1) |

where, S/N : robustness to noise condition

y : output response

σn-1 : standard deviation of output

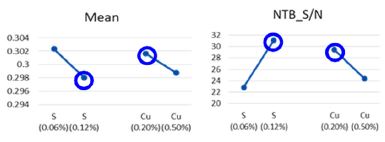

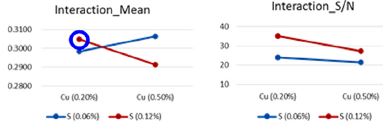

테스트 Matrix가 노이즈인자(Noise factor)인 절대습도 조건과 조절인자(Control factor)인 구리(Cu) 및 황(S)의 전 조합(Full factorial)으로 계획되었기 때문에, 구리(Cu)와 황(S)의 평균 마찰성능(Mean) 및 다양한 절대습도 조건에 대한 강건성(S/N ratio)의 주효과(Main effect) 뿐 아니라 교호작용(Interaction effects) 분석도 가능하며 그 분석 결과는 위와 같다(Fig. 7, Fig. 8).

절대 습도 노이즈 조건에 대하여 강건한 디스크 디자인을 선정하기 위해서는 황(S)을 높이고 구리(Cu)를 낮추는 조합이 추천된다(Fig. 7). 주효과 분석 그래프(Mean)를 같이 참조하면 황(S)을 높였을 때 평균적 마찰성능이 악화될 수 있어 보이지만, 구리(Cu)와 황(S)의 상호간에 존재하는 강한 교호작용(Interaction) 효과를 고려하면 황(S)을 0.12 %까지 높이는 경우가 이번 실험에서 실제로는 좋은 마찰성능을 보여주는 것을 확인하였다(Fig. 8). 황(S)은 보통 주조 성분의 불순물로 여겨지지만 현 관리 요구 범위 내에서는 양이 많아지는 방향이 좋은 결과를 낼 수 있는 것으로 해석된다. S/N 비에 관해서는 두 인자간 상호 교호작용 효과는 거의 나타나지 않고 있으며, 이는 구리(Cu)와 황(S) 각각의 효과가 강건성에 대해서는 서로 독립적임을 의미한다(Fig. 8).

상기 연구 결과들은 두 가지로 요약될 수 있다. 1) 제어인자와 노이즈인자 간에 강한 교호작용이 있어 디스크의 화학 조성 수준을 어떻게 결정하느냐에 따라 절대습도 변화에 민감해 지거나 혹은 둔감해질 수 있다. 2) 제어인자 간에도 강한 교호작용이 있어 화학 성분들이 마찰성능에 항상 일정한 효과를 가지는 것이 아니라, 한 인자의 조성에 따라 다른 인자 효과의 경향과 기여도가 복잡하게 바뀔 수 있다. 따라서 디스크 주물 화학 조성의 최적조건 설정 시에는 절대습도에 둔감하도록, 그리고 제어인자간의 교호작용을 고려하여 최적조합을 선정 하도록 하는 전략이 필요할 것으로 판단된다. 기존 54개의 마찰값 데이터에 DFSS(Design For Six Sigma) study 결과를 추가하여 비교한 그래프는 Fig. 9에서 확인해 볼 수 있다. 기존의 수합된 마찰값 결과 산포범위와 구리(Cu), 황(S) 요소의 조절만으로 분포된 마찰값 결과 범위를 비교할 수 있다.

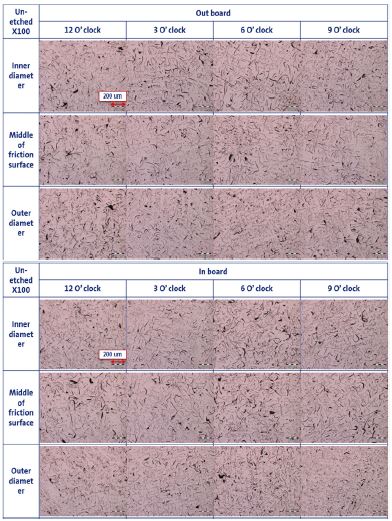

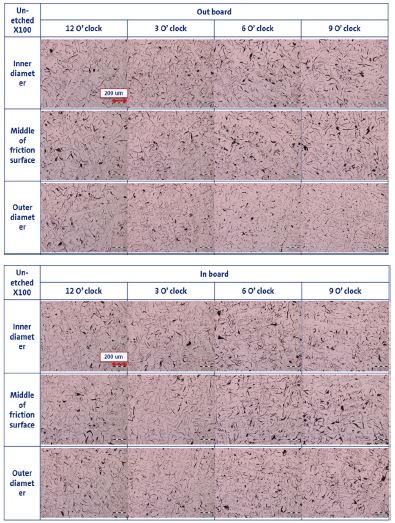

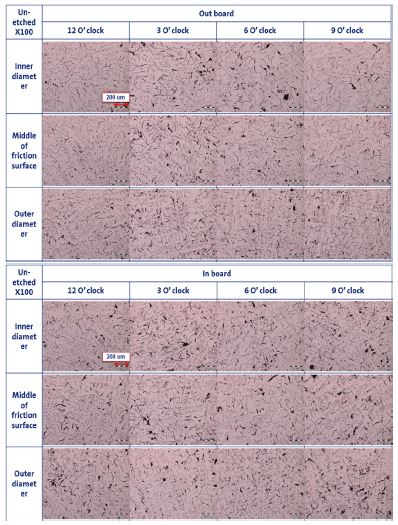

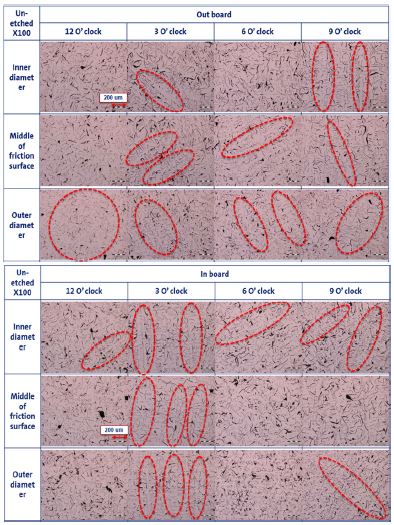

아래는 DFSS 테스트 샘플 Case 1~4 디스크의 내부 조직 사진 분석 결과이다. 조직 검사 샘플은 디스크 표면에서 시계방향으로 3시, 6시, 9시, 12시 네 곳을 선정하여 각 위치에서 Inner, Middle, Outer 세 포인트 그리고 Inboard, Outboard면에서 측정함으로써 하나의 디스크 당 24개 위치에서 검사하였으며, Fig. 10 ~ 13은 모두 동일하게 100 배의 배율로 1.2 mm x 1 mm 면적을 측정한 사진이다. 시험용으로 제작된 Case 1~4 샘플의 흑연 조직은 현재 양산 품질 대비 ISO 945-1)에서 정의한 Type C kish graphite 조직 및 Type E 조직이 다소 많이 관찰 되면서 이상적인 주물 내부 구조 형성이 덜 된 것으로 보이며, 특히 Case 4 의 경우는 Graphite의 길이가 짧고 Type E의 조직이 다소 많이 보였다(Fig. 13).

3. 결 론

- 1) 같은 화학 조성의 디스크라도 절대습도 조건에 따라 마찰계수 결과에 미치는 경향성은 다르게 나타날 수 있는 흥미로운 결과를 발견하였다. 디스크의 마찰성능이 습도조건 변화에 강건한지를 확인하기 위해서는 두 개 이상의 서로 다른 절대습도 조건에서 마찰 계수 변화의 민감도를 확인하는 것이 필요하다. 다만 17 g/m3과 같은 매우 강한 절대습도 조건에서 평가하는 것은 변별력이 떨어지므로 바람직하지 않다.

- 2) 고온 강화제와 불순물로 여겨졌던 구리(Cu)와 황(S)의 화학성분에 대해 구리(Cu)의 양이 0.2 ~ 0.5 m%, 황(S)의 양이 0.06 ~ 0.12 m% 범위로 변화될 경우 구리(Cu), 황(S)의 원소만으로 최대 0.0294 마찰계수 양이 변할 수 있음을 확인하였다(Fig. 9). 다만 구리(Cu)와 황(S)의 원소간 강한 교호작용이 존재하여 한 인자의 조성에 따라 다른 인자의 경향이 바뀌는 것이 확인되었다. 이러한 제어인자간의 강한 교호작용은 인자의 영향에 대한 경향성 예측을 어렵게 하는데, 추후 디스크 화학 조성 최적화 시 교호작용도 고려한 최적설계가 필요하다.

- 3) 브레이크 코너 마찰 값에 영향을 주는 인자는 각 단품들의 역할과 디스크와 인접되는 표면의 조건 뿐 아니라 디스크 자체의 구조를 형성하는 내부 주물 화학성분의 적합한 양 선정과 관리의 중요성을 확인하는 기회가 되었다.

- 4) 이번 연구에서는 절대습도 변화에 따른 디스크 구성성분 구리(Cu), 황(S)의 원소들이 미치는 마찰성능에 대한 강건성이 조사 되었지만,추후에는 다른 원소들을 변화 시키면서 영향도를 확인하고 더 좋은 마찰 값을 내는 조합을 찾을 수 있을 것이며, 또한 열적 성능을 고려한 평가를 추가하면서 전반적으로 우수한 브레이크 성능을 가지는 디스크 내부조직을 만들 수 있는 조합을 선정해 나가는 단계가 필요하다.

- 5) 소비자 사용조건을 고려하여 열 이력을 받은 디스크와 패드를 노이즈 조건으로 추가하여 열이력 후에도 마찰 값에 대해 변화가 적은 강건성에 관한 분석을 해보는 것도 좋을 것이다.

Nomenclature

| RH : | relative humidity, % |

| AH : | absolute humidity, g/m3 |

| DFSS : | design for six sigma |

Acknowledgments

*A part of this paper was presented at the KSAE 2016 Fall Conference and Exhibition

References

-

A. A. Zhukov, V. I. Savulyak, and I. O. Pakhnyushchii, “High-Sulfur and Sulfur-Copper Antifriction Cast Irons with Improved Machinability”, Metal Science and Heat Treatment, Vol.40(Issues 3-4), p119-121, (1998).

[https://doi.org/10.1007/bf02467472]

- M. H. Cho, and H. Jang, “Effect of the Microstructure of Gray Cast Iron Rotor on Friction Characteristics”, KSAE 2000-03-3014, p101-108, (2000).

- H. W. Kwon, Material of Cast Iron, Korea Foundry Society, Seoul, (2012).

- G. Taguchi, Taguchi’s Quality Engineering Handbook, John Wiley & Sons, New Jersey, (2004).

- International Standard ISO 945-1, 2008.

- Y. T. Kim, Y. P. Kim, M. S. Kim, S. N. Lee, and N. Y. Ryu, “Study for Relation Between Brake Cast Iron Rotor Chemical Composition S, Cu Content and Braking Corner Friction Value”, KSAE Fall Conference Proceedings, p268-275, (2016).