후륜 독립현가방식 차량의 주차변속품질 향상에 대한 분석

Copyright Ⓒ 2017 KSAE

Abstract

In this study, multi-body dynamic analysis was conducted to improve the shift feel that occurs while parking a car. A multi-body, dynamic simulation model of a vehicle was developed by using an independent rear suspension(IRS) and a rigid-axle suspension. To evaluate the shift feel, the displacement target of the upper-arm bushing was set with the help of a rigid-axle simulation model when the gear was disengaged. In the simulation, a shift shock with a displacement value that was above the limit was confirmed. Sensitive parts resulting in shift feel were derived from the simulation. To improve the shift feel of the IRS vehicle, the cause for such shift feel was investigated, and countermeasures were proposed. By applying the result of this analysis to a car, it would be possible to improve the shift feel. Therefore, the incompatibility between IRS and rigid-axle vehicles was resolved.

Keywords:

RIGID axle, IRS, Garage shift quality키워드:

일체차축방식, 독립 후방 현가장치, 주차 변속 품질1. 서 론

승차감 향상을 위하여 적용하는 후륜 독립현가방식의 차량은 후륜 일체차축 방식의 차량과는 달리 마운트 포인트가 많이 추가 되는 것이 특징이다.1) 추가 되는 마운트 포인트는 차량의 주차 변속감을 취약하게 만들게 되는데, 이를 개선하기 위한 방법으로는 자동변속기의 밸브 바디에 연계되는 소프트웨어를 사용하여 조절 하는 것이 일반적인 방법이다. 하지만 주차 변속 시 기어가 취합 될 때는 밸브 바디에 연계되는 소프트웨어를 활용하여 오일 작동압력과 작동시간을 조절하여 최적화를 할 수 있으나, 그 반대 경우인 주차 변속 시 기어가 풀릴 때는 밸브 바디에서 오일을 조정할 수 없는 한계점이 있다. 이와 같은 한계점을 극복하기 위하여 자동변속기의 내부 부품과 밸브 바디 조절 소프트웨어의 추가와 같은 연구가 국내외적으로 진행되고 있다.2)

본 연구에서는 후륜 독립현가방식 차량의 설계 시 추가되는 마운트의 특성값 변경을 통하여 기어가 풀릴 때의 주차 변속감을 개선하는 방안을 제시하고자 한다. 특히 파워트레인 지지 점을 중심으로 해당 마운트 사이의 상관관계에 대한 분석을 통하여 기어가 풀릴 때의 충격에 가장 큰 영향을 미치는 인자를 추출하고 그 인자에 대해 기여도 분석을 수행한다.

전체 차량을 유연 다물체 동역학 프로그램인 다풀(DAFUL)3)을 활용하여 모델링하였으며, 기어가 취합될 때와 기어가 풀릴 때로 구분하여 특정 부위에서 변위량을 도출하였고, 이와 동일한 과정에서 실제 차량에서 발생하는 변속충격 값을 정량화하기 위하여 충격값에 상응하는 정해진 부위의 변위량을 기준으로 그 변위량에 기여도가 가장 큰 부품을 결정하였다. 기여도가 큰 순서로 부품이 결정되면 결정된 부품의 특성값을 차량에 적용 가능한 범위 내에서 변경하여 해석을 다시 수행하고 그 변위량의 결과를 후륜 일체차축방식 차량에서의 변위량과 비교하여 유사하거나 더 낮은 값이 도출될 때까지 해석을 반복하였다.

2. 변속충격 현상의 원인 분석

주차 변속감을 해결하기 위한 전형적인 방법으로는 자동변속기의 각 단에 인가되는 시간을 조절하기 위하여 자동변속기 조절 유닛(Transmission control unit)을 제어하는 소프트웨어를 활용하는 것이다. 그러나 이는 기어 중립에서 후진기어와 같이 기어가 취합되는 경우에만 가능하고, 그 반대의 경우에는 밸브 바디에서 조절하기 어렵다. 최근 이와 같은 문제를 해결하기 위하여 1단 기어에서 기어 중립으로 혹은 후진 기어에서 기어 중립으로의 경우에도 밸브 바디의 유압을 조절할 수 있는 해법에 대한 노력이 지속적으로 진행 중2)에 있으나, 이는 자동변속기 업체의 고유영역으로 진행현황이 발표되지 않을 뿐 아니라 해법을 찾았을 경우에도 발표는 지양하는 것이 대부분이다.

본 연구에서는 변속기 내부의 유압조절에 의한 방법은 배제하고 섀시 부품들의 마운트 특성값의 변경을 통하여 1단 기어나 후진 기어에서 기어 중립으로 기어를 변속하는 경우에 발생하는 충격에 대한 해결방안을 찾고자 한다.

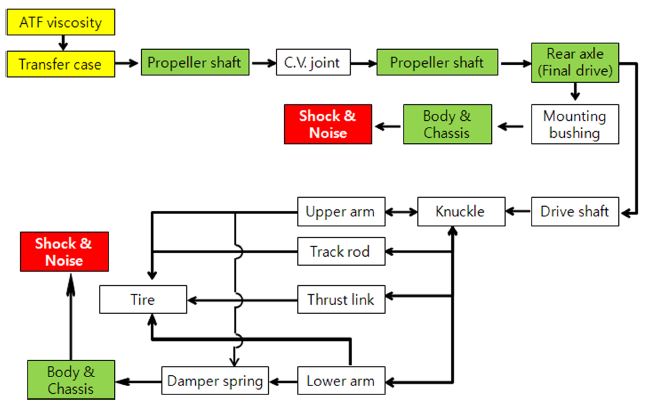

근본원인분석(Root cause analysis)의 관점에서 보면 독립 현가방식 차량의 이음(Noise)이 동반되는 변속 충격은 변속기와 트랜스퍼케이스(Transfer case)와의 기어 유격과 중공 추진축을 거치고 최종적으로 구동축에서 변조 또는 증폭된다. 또한 이와 같은 충격과 이음은 리어 섀시 마운팅 부시의 체결 볼트와 부시 슬리브(Core)를 통하여 전달되며 섀시 전체가 공명통(Sympathetic box)으로 작용하게 됨에 따라 이음과 동반되는 충격은 더 크게 발생된다. 이와는 반대로 일체차축방식의 경우에는 중공 추진축까지는 동일하나, 충격 전달경로인 구동축이 없고 리어 섀시 마운팅 부시의 체결볼트와 부시 슬리브가 일체차축방식으로 리어 서스펜션에 직접 체결되어 공명통 역할을 하는 부품이 없는 상태가 된다.

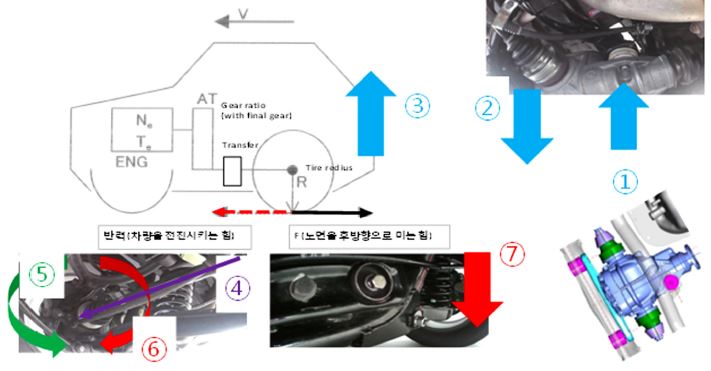

Fig. 1에 원인분석에 사용된 충격 전달경로를 나타내었으며 또한 Fig. 2에 독립현가방식 차량에서 충격이 전달될 때의 힘의 전달경로를 나타내었다.

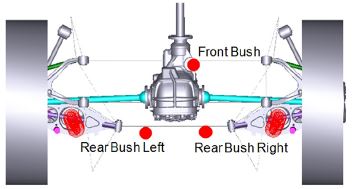

기어 중립에서 1단 기어로 변환 시 변속기와 추진축을 거쳐 뒤차축 액슬에 전달된 토크가 뒤차축 액슬의 앞쪽 부시를 Fig. 2의 ① 방향으로 변위를 발생시키는 반면, 뒤차축 액슬의 뒤쪽 부시는 Fig. 2의 ② 방향으로 변위를 발생시키게 되어 이 힘이 차량의 뒤쪽을 들어 올리는 힘 즉, Fig. 2의 ③이 된다.

반면 주차 변속감은 제동 페달로 차량을 정차시키는 조건이므로 구동축 즉 Fig. 2에서 ④를 거쳐 너클을 회전시키려는 힘 즉 Fig. 2의 ⑤는 제동 페달로 차량을 정지시킨 상태 즉, 휠이 고정된 상태이므로 이 힘은 반력 Fig. 2에서의 ⑥으로 작용하고 그 반력은 코일스프링(Fig. 2의 ⑦)을 압축하는 힘이 된다. 차량을 들어 올리는 힘 ③과 코일 스프링을 압축하는 힘 ⑦의 조합에 의하여 변위가 발생하고 이것이 곧 변속충격의 근본 원인이 되는 것이다.

본 연구에서는 변속 이음 및 충격의 개선 대책 수립에 있어서 변속기의 밸브 바디에 연계되는 소프트웨어 제어부분은 제외하고 섀시부품에 구속된 마운트의 특성값 변경을 통하여 문제의 해결방안을 도출하고자 한다. 또한 Fig. 2에서와 같이 엔진과 변속기의 전달 토크에 의한 충격 발생 인자 중 대기전파(Air borne)는 배제하고 고체전파(Solid borne)와 구조기인 전파(Structure borne)에 의해 뒤 차축 몸체를 통하여 섀시 전체로 전달되는 변위에 국한하여 분석하였다.

3. 모델링 및 영향성 평가

3.1 차량 모델링

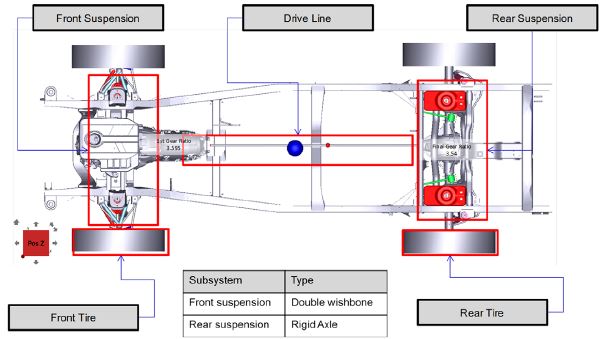

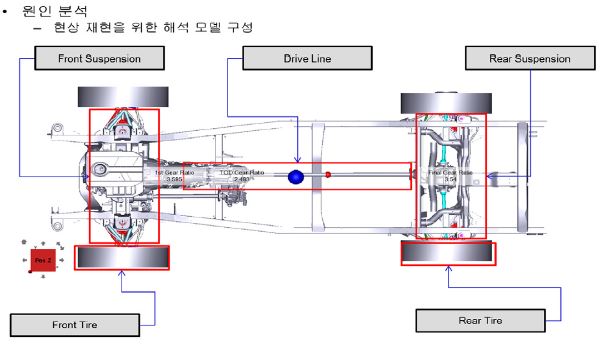

시뮬레이션을 통해 차량 거동을 분석하기 위해 유연 다물체 동역학해석 소프트웨어인 다풀을 이용하여 차량을 모델링하였다. 독립현가방식 차량의 하드 포인트 선정에 관한 선행연구6)와 같은 방법으로 본 연구에 필요한 해석을 수행하기 위하여 일체차축 현가방식 차량모델과 독립현가방식 차량모델을 구성하였으며, Fig. 3과 Fig. 4에 각각 나타내었다. 이 모델을 이용하여 실제 차량에서의 시험을 통하여 도출된 값과 유사한 결과가 도출될 때까지 반복 해석을 수행하여 기초 모델을 확정하였다.

본 해석에 활용할 가진력인 엔진 토크 조건은 일체차축방식 차량(즉, 목표 차량)과 독립현가방식 차량(즉, 개선 대상 차량) 모두 동일한 조건으로 적용하였으며, Fig. 5에서 표현된 것과 같이 전륜과 후륜 토크가 50:50의 비율로 분배되는 조건을 기준으로 하였으며, 변위가 가장 큰 경우의 값을 기초로 하기 위하여 실차실험 및 측정을 진행하여 그 결과를 Table 1에 나타내었다.

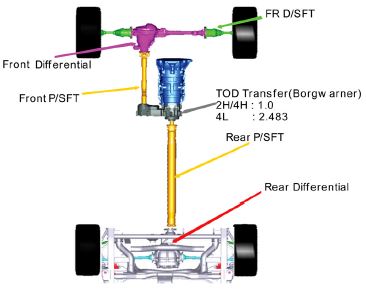

또한 Fig. 5에 나타낸 바와 같이 본 해석에 사용된 차량모델은 앞 서스펜션은 더블 위시본(Double wishbone), 디퍼런셜(Differential)을 갖추고 있는 사륜구동 차량이며, 차량 중량은 2,020 kg이다. 실차 엔진에서 발생된 토크를 이 차량동력학 모델에 입력한 후 차축 토크를 산출하였으며 그 결과를 Table 1에 정리하였다.

본 연구에 활용할 입력 토크는 Table 1에서 토크 값이 가장 큰 “4L” 조건으로 해석하였다.

3.2 인자 분석 및 개선 인자 선정

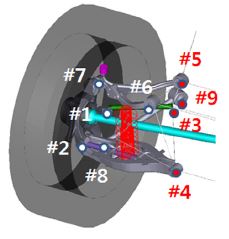

차량 주차 중 1단 기어에서 기어 중립 혹은 후진 기어에서 기어 중립 시 충격은 Fig. 1의 전달경로와 Fig. 2의 원인분석에서 설명한 바와 같이 섀시부품 중 부시들의 변위가 직접적인 연관성이 있는 것으로 분석되어 뒤차축, 특히 바퀴를 지지하는 섀시부품들의 연결부분을 중심으로 해석을 진행하였다. 즉, Fig. 6에 나타낸 것과 같이 섀시부품의 각 포인트들의 변위량을 1단 기어에서 기어 중립과 후진 기어에서 기어중립으로 구분하여 해석을 진행하였다.

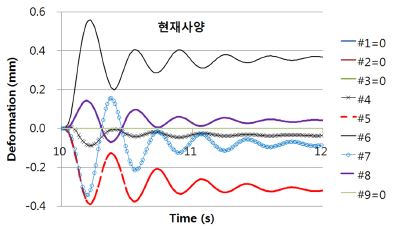

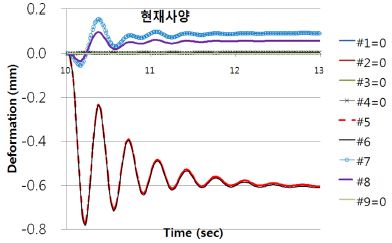

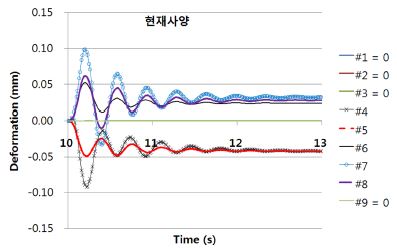

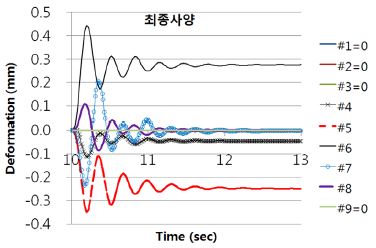

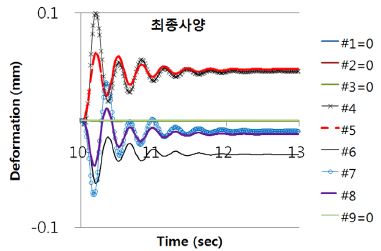

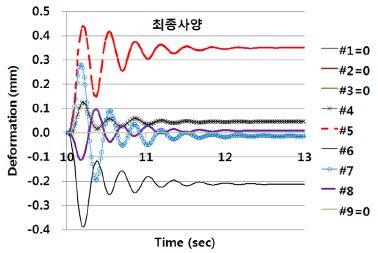

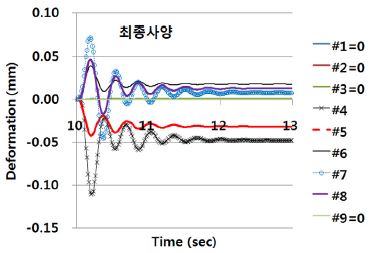

먼저 1단 기어에서 기어중립시의 변위 해석결과 중에서 x축은 Fig. 7에, y축은 Fig. 8에 그리고 z축은 Fig. 9에 해석 결과를 나타내었다.

1차 해석 결과 x축의 변위는 #5와 #6에서 가장 크게 발생하였고, y축은 거의 움직임이 없었으며 z축 또한 #5와 #6에서 가장 큰 변위가 발생하였다.

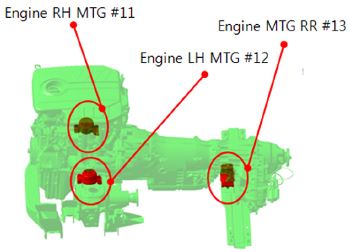

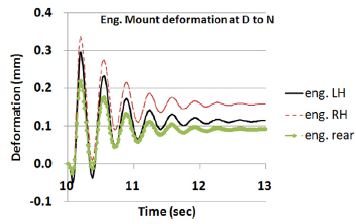

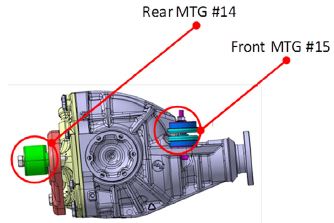

엔진 마운트는 Fig. 10에 표시된 것과 같이 일체차축방식 차량과 독립현가방식 차량 모두에 동일하게 적용된 인자로서 엔진을 지지하는 엔진마운트 앞쪽과 뒷쪽의 특성변화에 따른 해석은 수행하지는 않았으나, 현 수준의 마운트 특성 값에서의 z축에 대한 변위 해석만을 수행하였으며 각 마운트의 변위를 Fig. 11에 나타내었다.

이 마운트들의 위치에서는 일체차축방식 차량과 독립현가방식 차량 모두에 적용된 공통부품일 뿐 아니라 변위량의 해석 결과 또한 동일하게 도출되었고, 이 위치의 마운트 특성값을 변경할 경우 부작용이 예상되어 영향인자로서는 가장 낮은 순위로 결정하였다.

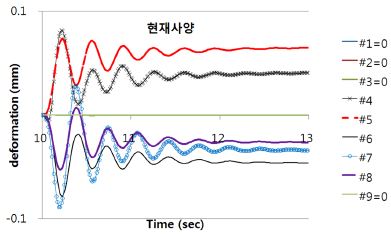

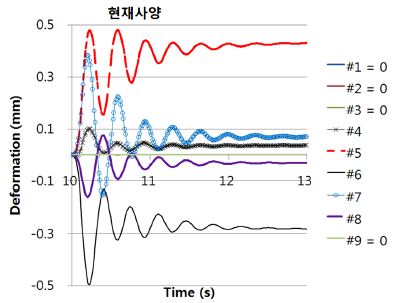

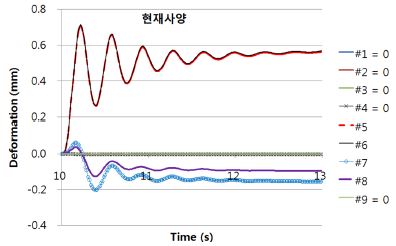

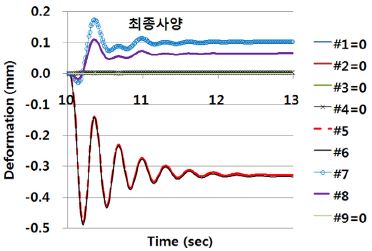

또한 후진 기어에서 기어 중립 시의 변위 해석 결과 중 x축은 Fig. 12에, y축은 Fig. 13에 그리고 z축은 Fig. 14에 각각 나타내었다.

이들 결과에서 보는 바와 같이 1단 기어에서 중립 시의 결과와 동일한 경향으로서 x축의 경우에는 상부 아암 부시 #5와 #6이 변위 변화량이 가장 큰 것으로 분석되었으며, 볼조인트 #7과 트러스트 #8의 변위 변화는 위에서 언급한 인자보다는 상대적으로 작지만 본 인자의 특성값을 변경할 경우 교호작용에 의해 어퍼암 부시 #5와 어퍼암 부시 #6의 변화를 초래할 것으로 예상된다. y축의 경우는 변위량이 미미하였고, z축의 경우도 #5와 #6이 가장 큰 변위량의 결과를 도출하였다.

단지 가장 큰 효과로 예측되는 서스펜션 스프링의 경우는 변경에 따른 부작용 또한 가장 큰 것으로 선행연구3)에 언급되어 있어 대상 인자에서 배제하고 단지, 다른 인자의 영향성 평가 시에 비교만을 위하여 사용하는 것으로 결정하고 본 해석의 주요인자에서는 제외하였다.

따라서 최종적으로 어퍼암 부시 #5와 #6을 변속감 향상의 주요 인자로 선정하고 그 특성값을 변화시킨 후 동일한 측정 위치인 부시 #1부터 #9의 위치에서 변위량 해석을 재수행하였다.

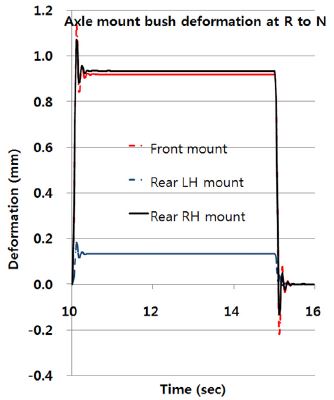

이와는 다르게 독립현가 방식 차량과 일체차축 방식 차량의 가장 큰 차이점인 뒤차축 마운트의 경우는 Fig. 15와 Fig. 16과 같으며 후진 기어에서 중립 시 부시의 z축 변위량의 해석결과를 Fig. 17에 나타내었다.

등속조인트에 인가되는 하중이 Fig. 2의 ⑦에서와 같이 구조상 오른쪽 방향으로 편중됨으로써 오른쪽 방향의 부시가 항상 큰 변위에 노출된다. 따라서 섀시 부품들의 변위 해석은 오른쪽과 왼쪽이 동일하게 이루어져 있음에도 불구하고 오른편 섀시부품들이 변위량이 클 것으로 예측되어 본 연구의 해석에 활용하였다.

개선인자 결정을 위한 분석결과를 Table 2에 나타내었다. 이 표에서 부작용(Side effect)은 부품의 특성값 변경시 핸들링에 미치는 영향이 클 경우의 순위이고, 효과계수(Effects order)는 변위량이 큰 기준으로 선정하였으며, 낮은 수치일수록 인자선정에 큰 효과를 볼 수 있다는 뜻이며 반면 높은 수치일수록 인자 선정 시 개선효과가 적을 것을 것으로 예측되는 것을 뜻한다. 따라서, 제어계수(Control factor)는 서스펜션 스프링, 어퍼암, 리어 액슬 프런트 부시, 리어 액슬 리어 부시, 트러스트 링크 암부시 순으로 특성값을 변경하는 것이 본 연구의 목표달성에 좀 더 효과적이라 판단된다.

그러나 이중 가장 큰 인자인 서스펜션 스프링의 특성값을 변경할 경우에는 많은 장애 요소가 있어 본 연구에서는 제외하기로 하였다.

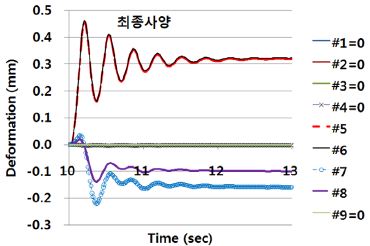

3.3 파라메터 스터디 결과

가장 큰 개선 인자인 어퍼암 부시 #5와 어퍼암 부시 #6의 특성 값을 Hs55에서 현재 부시의 변위량이 작아짐 과 동시에 설계사양의 최대값인 Hs65로 변경하여 해석한 결과를 Fig. 18부터 Fig. 23에 나타내었으며, 이를 부시 특성값 변경 전인 Fig. 7부터 Fig. 9까지, 1단 기어에서 기어 중립의 최대 변위를 비교하면, x축의 경우, 리어 어퍼암 #5는 변위량이 0.5 mm에서 0.45 mm로, 그리고 어퍼암 #6의 변위량은 0.5 mm에서 0.4 mm로 감소된 것을 알 수 있었으며 z축의 경우는 그 값이 동일하게 0.65 mm에서 0.45 mm로 감소된 결과를 도출하였다.

그리고 Fig. 12부터 Fig. 14까지, 후진기어에서 기어 중립의 최대 변위를 비교하면, x축의 경우, 리어 어퍼암 #5는 변위량이 0.5 mm에서 0.45 mm로, 그리고 어퍼암 #6의 변위량은 0.5 mm에서 0.4 mm로 감소된 것을 알 수 있었으며 z축의 경우는 그 값이 동일하게 0.70 mm에서 0.45 mm로 감소된 결과를 도출하였다.

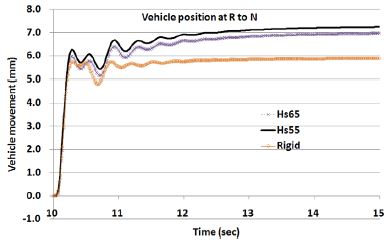

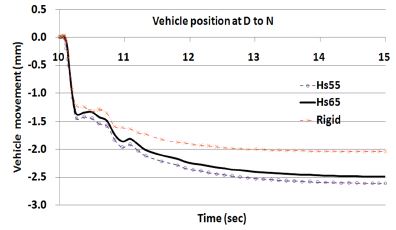

앞에서 설명한 해석 결과를 토대로 하여 최종적으로 독립현가방식 차량의 어퍼암 부시 #5와 #6만의 특성값을 증대하여 적용한 후와 동일 부시의 특성 값을 변경하기 전, 그리고 일체차축방식 차량의 경우를 포함하여 총 세 가지에 대한 해석을 기어가 빠지는 경우에 한정하여 전체 차량모델에서의 차량 위치변화량을 z축을 기준으로 하여 해석하였다.

독립현가방식 차량의 초기 변위량 대비 어퍼암 부시 #5와 #6만의 특성값을 증대시킨 경우를 비교한 결과를 Fig. 24와 Fig. 25에 나타내었다. Fig. 24에서는 1단 기어에서 기어 중립의 경우 일체차축방식 차량일 때는 2.0 mm, 독립현가방식 차량의 초기(Hs55)에서는 2.6 mm, 그리고 독립현가방식 차량의 특성변경(Hs65)시에는 2.5 mm임을 나타낸다.

Fig. 25에서는 후진 기어에서 기어중립의 경우 일체차축방식 차량일 때는 5.9 mm, 독립현가방식 차량의 초기에는 7.3 mm, 그리고 독립현가방식 차량의 특성변경 시에는 6.9 mm의 차량 변위값을 얻을 수 있었다. 이는 주차시 변속감 개선의 인자로 선정한 단 두 가지의 부시 특성값 변경으로 일체차축방식 차량의 수준에는 미달되지만 차량의 변위가 감소하는 것을 도출함으로써 주차변속감 개선의 가능성한 인자로써 섀시 마운트 부시가 큰 역할을 하고 있음을 알 수 있었다.

4. 결 론

자동변속기 차량의 주차시 변속감 향상을 위한 본 논문은 먼저 시뮬레이션을 통한 예측을 위하여 차량의 각 부품들을 강체로 구성한 후, 연결 부위의 부시 제원을 적용하고, 경향성을 파악할 수 있는 해석 모델을 구성하여 차량 전체의 동역학 시뮬레이션을 진행하였다. 또한, 변위량이 가장 큰 4L 모드 시의 변위를 활용함으로써 각각의 인자 확인 및 개선 효과의 검증을 가시적인 값으로 표현할 때에 해석이 용이한 값이 도출될 수 있도록 하였으며, 그 결과 다음과 같은 결론을 얻었다.

- 1) 독립현가 차량의 주요 변경인자를 선정하기 위한 각 부품의 변위해석 결과를 통하여 뒤차축 어퍼암 부시 #5와 #6이 두 번째의 영향성 인자로 정리되었고, 가장 큰 인자로 해석된 서스펜션 스프링은 인자 특성값을 변경할 경우에는 본 연구의 특성과는 다른 부분의 영향성을 고려하여 제외하였다. 따라서 가장 큰 인자는 뒤차축 어퍼암 부시 #5와 #6인 것을 확인하였다.

- 2) 1단 기어에서 기어 중립시의 최대 변위량 비교를 위하여 선택된 인자인 독립현가방식 차량의 어퍼암 부시 #5와 #6의 특성값을 Hs55부터 Hs65로의 단순변경만으로도 어퍼암 부시 #5의 x축은 0.05 mm, z축은 0.20 mm 감소되었고, 어퍼암 부시 #6의 x축은 0.10 mm, 그리고 z축은 0.20 mm 감소되는 것을 확인하였다. 또한, 후진 기어에서 기어 중립시의 최대 변위량은 어퍼암 부시 #5의 x축은 0.05 mm, z축은 0.25 mm 감소되었고, 어퍼암 부시 #6의 x축은 0.10 mm, 그리고 z축은 0.25 mm 감소되는 것을 확인하였다.

- 3) 독립현가방식 차량에 있어서 어퍼암 부시 #5와 #6의 특성값 적용 전후의 위치변화량 차이는 1단 기어에서 기어 중립시는 0.10 mm, 그리고 후진 기어에서 기어 중립시는 0.40 mm 감소되는 것을 알 수 있었다. 이 결과는 일체차축방식 차량보다는 1단 기어에서 기어 중립시는 0.50 mm 그리고 후진 기어에서 기어 중립시에는 1.00 mm 부족한 결과이다.

독립현가방식 차량의 주차 변속감 개선을 위한 주요한 인자 선정에 있어서 개선효과는 충분히 발휘 될 수 있는 해석 결과를 도출함으로써 변속감 향상에 크게 기여할 것으로 확인되었으며, 이는 상기 두 가지 인자인 어퍼암 부시 #5와 #6의 인자를 변경하면 개선하고자 하는 목표에 근접할 수 있음을 알 수 있었다.

본 해석 및 시험 결과를 바탕으로 하여 영향성이 큰 인자들의 순서로 변경된 부품을 준비한 후 직교표를 구축하고 실체 차량에 적용하여 변속감 향상시험을 진행함으로써 해석과 동일한 개선효과가 도출되는지를 확인하는 연구가 과제로 남아 있으며, 이러한 향후 연구는 지금까지 진행한 연구의 신뢰성을 확보할 수 있을 것으로 예상된다.

References

-

V. Manfred, “Front and Rear Suspension of the New Mercedes Model W201”, SAE 831045, (1983).

[https://doi.org/10.4271/831045]

- G. H. Jung, amd K. D. Kim, “Development of TCU Shift Data Matching Program for Construction Vehicle”, KSAE Spring Conference Proceedings, p55-60, (2010).

- J. R. Yun, S. W. Bae, J. M. Lee, and T. O. Tak, “The Design of 5-link Type Multi-Link Suspension and The Application for Experimental Vehicle”, KSAE Spring Conference Proceedings, p592-597, (1999).

- K. Tetsuya, and U. Naomasa, “Present Status and Future Trends of Noise and Vibration”, Mazda Technical Review, p5, (1988).

-

S. P. Kim, J. K. Lee, Y. H. Oh, and U. K. Lee, “The Development of Multi-link Suspensions for Hyundai Genesis”, SAE 2009-01-0224, (2009).

[https://doi.org/10.4271/2009-01-0224]

-

D. S. Bae, H. W. Kim, and H. H. Yoo, “A Decupling Solution Method for implicit Numerical Integration of Constrained Mechanical Systems”, Mechanics of Structures and Machines, Vol.27, p129-141, (1999).

[https://doi.org/10.1080/08905459908915692]

- K. D. Yang, D. S. Bae, H. B. Lee, W. J. Bang, and Y. M. Song, “A Study of Building A CAE System Environment for Vehicle Chassis Design”, KSAE Spring Conference Proceedings, p303-311, (1994).

- D. S. Bae, “An Implementation Method of Linearized Equations of Motion for Multibody Systems with Closed Loops”, The Korean Society of Machine Tool Engineers, Vol.12(No.2), p71-78, (2003).

- H. K. Jung, C. S. Song, W. G. Kim, C. W. Lee, and D. S. Bae, “Development Vehicle Dynamics Analysis Software and Application”, KSAE Annual Conference Proceedings, p729-735, (2012).