상용차 디젤의 연료분사장치 유닛 인젝터 핵심부품인 스필 밸브의 성능 복원 관한 연구

Copyright Ⓒ 2017 KSAE / 148-15

Abstract

Restorations of automotive parts have been done ever since the first vehicle was produced. Because the most expensive parts of a vehicle are in the engine system, there have been various restoration methods developed for engine parts. In the case of commercial diesel engines, the fuel injection device is a key and expensive component. It also has a significant effect on vehicle performance. In particular, reduced engine power and increased exhaust gas emissions may result from mechanical damage due to abrasion of the spill valve in the fuel injection system of a diesel engine. In this paper, restoration techniques for damaged parts are applied to restore the abrasion of a spill valve of fuel injection, also called as the “unit injector”, of commercial diesel engines. In order to recover the damage, optimized polishing techniques using hard-metal and coating processes are applied. To evaluate restoration techniques for the spill valve, performance and durability tests are performed on a test bench.

Keywords:

Unit injector, Restoration, Failure analysis, Spill valve, Polishing and coating, Remanufacturing, SEM키워드:

유닛 인젝터, 복원, 고장 분석, 스필 밸브, 연마와 표면처리, 재제조, 주사형 전자현미경1. 서 론

차량은 지속적인 경제 발전과 함께 계속 증가할 전망이며, 이에 따라 배출되는 유해 가스에 의한 환경오염의 우려도 커지고 있다. 따라서 차량의 배기가스를 줄이는 연구가 자동차의 다양한 분야에서 진행되고 있다.

디젤엔진은 가솔린엔진보다 연료 효율이 높고 일산화탄소와 탄화수소의 배출량이 적지만 진동과 소음이 크고 질소산화물과 미세먼지의 발생량이 많아 대기 오염을 악화시키는 주요 요인으로 지적되고 있다. 특히 상용차량의 경우 노후한 엔진에서 나오는 유해 배출가스는 대기 환경오염의 주된 원인으로 지적되고 있다.

본 연구에서는 대기 환경오염의 주원인으로 주목받고 있는 대형 상용차량 디젤엔진의 핵심 부품인 유닛 인젝터의 성능 복원 기술 개발을 통하여 성능이 부족한 부품의 신속한 교체 유도로 유해 배출가스 발생을 줄이고, 모듈단위 교체에 따른 소비자의 경제적 부담을 줄이고 단품 수준에서의 성능 복원 기술 개발을 구현함으로써 배기가스개선 효과를 얻고자 한다.

상용 디젤엔진 유닛 인젝터의 불량은 유해 배기가스 증가에 직접적으로 영향을 주는 것으로 파악되고 있으며, 특히 유닛 인젝터의 핵심부품인 스필밸브의 마모나 피로에 의한 기계적 손상이 직접적으로 엔진 출력 저하 및 매연 발생 증가로 이어진다. 유닛 인젝터의 구동 메커니즘은 두 단계로 구분할 수 있다. 먼저 로커 암으로부터 전달되는 동력이 플런저를 구동하여 연료의 압력을 발생시키는 펌핑 엘리먼트와 컨트롤 신호에 의해 작동되는 솔레노이드와 여기에 연결된 스필 밸브를 통하여 연료를 공급하는 제어 엘리먼트로 구성된다.1)

본 연구에서는 상용 디젤엔진의 핵심 부품인 유닛 인젝터 스필 밸브의 기계적 마모와 피로 누적에 대한 파손 부위의 기능을 복원하기 위하여 최적화된 연마 기술과 코팅 기술을 적용하고 성능을 평가함으로써 최적의 복원 기술을 연구하고자 하였다. 또한, 복원 기술이 적용된 스필 밸브의 품질 평가를 위하여 내구성 시험 이후의 성능을 평가함으로써 현장에서 적용 가능한 복원기술을 확보하는 것을 목표로 연구를 수행하였다.

2. 상용 유닛 인젝터 고장분석 및 고장형태

2.1 유닛 인젝터 고장 분석

본 연구에서는 2002년부터 출하된 10 L급 이상의 상용 디젤 엔진에 장착된 유닛 인젝터를 재제조 하는 과정에서 성능 복원을 위한 대상 부품 및 기술을 선정하였다. 사용 후 상용 디젤 유닛 인젝터의 성능 복원을 위해서 해당 유닛 인젝터의 고장모드 분석을 수행하였다. 이러한 고장모드 분석은 유닛 인젝터의 핵심 부품인 스필 밸브와 고장의 연관성을 확인하기 위하여 진행하였으며, 고장모드 분석 결과 노즐 막힘과 스필 밸브의 마모가 가장 큰 고장 형태로 파악되었다. Table 1은 유닛 인젝터의 고장 원인과 고장 형태를 분석한 결과이다. 회수된 유닛 인젝터의 주요 고장 현상에 대한 원인을 분석한 결과, 불량 연료 사용과 이물질 유입, 연료 필터 교환 주기 실기, 수분 유입, 과다 피로 현상, 연료 탱크 내 이물질유입 현상이 유닛 인젝터 스필 밸브 손상의 주원인으로 파악되었다.2,3)

특히 스필 밸브의 마모에 따른 이물질이 노즐의 분사 홀의 막힘 원인으로 연결되는 고장 전파를 확인하였다.7)

또한, 유닛 인젝터의 성능 복원 가능 유무를 판단하기 위하여 수거된 유닛 인젝터를 4 등급으로 분류하였다.

자동차 고품(Core)의 분류기준은 통상 A, B, C, D의 4 등급으로 나누고 있다. Table 2는 유닛 인젝터를 네 등급으로 분류한 사진이다. A등급의 경우 세척 공정 후 그대로 사용 가능한 상태이며, B 및 C등급의 경우 마모 상태에 따라 복원이 가능한 상태, D등급의 경우는 마모가 심하여 복원이 어렵고 재사용이 불가능한 상태로 현장에서는 폐기되는 상태를 말한다.4)

2.2 스필 밸브 고장 형태

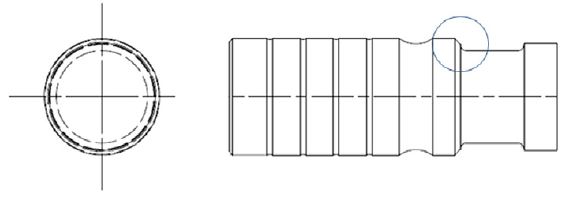

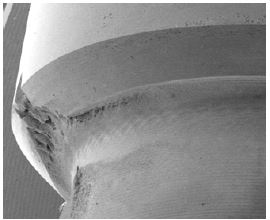

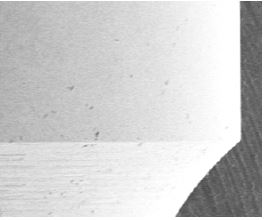

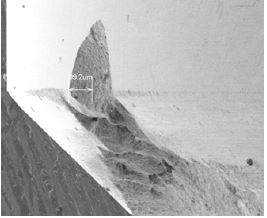

이상이 발견된 스필 밸브를 확대해 보면 Fig. 1에 원형으로 표시된 부분과 같이 45° 경사진 부분이 거칠게 마모되거나 파손되는 경우가 많이 관찰되었다. Table 3은 유닛 인젝터 스필 밸브 고장 부분을 SEM 장비를 이용하여 확대한 사진이고 옆에는 같은 부위의 신품 사진을 비교하였다. Fig. 2는 스필 밸브 분석에 사용된 SEM 장비 사진이다.

3. 유닛 인젝터 스필 밸브 복원 공정

3.1 유닛 인젝터 재제조 공정도

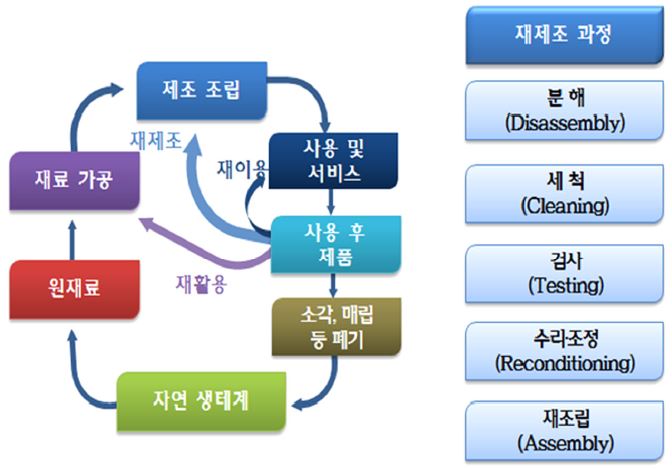

본 연구에서는 사용 후 폐기 되는 차량의 코어 부품들을 체계적으로 회수하여 제조사의 공정 순서에 따라 분해, 세척, 검사, 수리, 조정, 재조립, 성능검사 등의 과정을 거쳐 원래의 성능을 발휘 할 수 있도록 복원 하는 유닛 인젝터의 재제조 공정 중 스필 밸브의 성능을 복원하는 기술을 수리 조정 단계에 적용하여 유닛 인젝터의 재제조율(코어 부품을 활용하여 신품과 동등한(유사한) 수준으로 성능복원 시킬 때 재제조 되는 비율)을 향상시킬 수 있는 기술로 활용하고자 한다.

재제조(Remanufacturing)공정은 일반적으로 Fig. 3과 같이 5 단계 분류 할 수 있으며, 이중 유닛 인젝터의 스필 밸브에 대한 성능 복원은 재제조 공정 중 수리조정 단계(Reconditioning) 기술로 분류할 수 있다.

유닛 인젝터의 스필 밸브 성능 복원 기술은 1차 초음파 세척 작업으로 이물질을 제거한 후에 육안으로 검사를 실시한다. 스필 밸브 마모 상태에 따라 A, B, C, D 등급으로 분류 한다. A, B 등급은 유닛 인젝터 바디에 재조립하여 신품과 동등한 수준의 성능을 발휘하는지를 확인하며, C, D 등급으로 분류된 부품 가운데 전자 현미경(160배율)으로 점검하여 성능 복원이 불가한 경우(D 등급)은 폐기처분 한다. 통상 A, B 등급 중에 성능 검사를 통과하지 못한 제품과 C 등급으로 분리된 스필 밸브가 복원 기술의 적용대상이 된다. Table 4는 유닛 인젝터 스필 밸브에 대한 재제조 공정 중 검사 공정을 나타낸다. Table 5는 재제조 공정에서 회수한 C 등급 스필 밸브에 대한 160 배 확대 사진을 나타낸다.

3.2 스필 밸브 성능 복원 과정

스필 밸브는 시동 및 주행 중 연료 분사량을 조절하는 역할을 담당하는 부품으로 고장발생시 시동지연 및 출력 부족 현상이 나타난다.

스필 밸브의 기능에 이상이 오면, 연료 소모량이 급격히 증가하고 매연 발생이 증가하는 문제점이 나타나기 때문에 재제조 공정에서도 유닛 인젝터 내의 스필 밸브에 대한 검사가 반드시 필요하며, 이상이 있는 스필 밸브는 반드시 복원 또는 교체가 필요하다. 스필 밸브의 고장 원인은 피로누적과 불량연료 사용에 따른 마모 및 파손 등이다. 스필 밸브가 마모만 된 경우는 폴리싱 공정만 진행하고, 파손 부분이 있는 경우는 연마와 폴리싱 공정을 거처 형상을 회복한 후 모두 표면처리 기술을 적용하도록 복원 공정을 구성하였다.

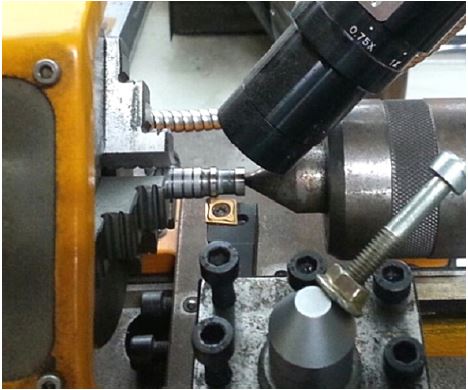

유닛 인젝터 스필 밸브 마모 부위를 전자 현미경으로 분석한 결과 3 μm 이상 마모되면 성능에 부정적인 영향을 미치는 것으로 파악 되었으며, 마모 부위는 연마를 통한 가공 후 폴리싱 공정을 거쳐 성능복원을 진행하였다. 통상 1 μm ~ 2 μm정도 마모되면 표면을 고르게 폴리싱 한 후 전자 현미경으로 확대하여 표면 상태를 점검 한 후 복원을 진행하였다. Fig. 4는 초경합금을 사용한 연마 장면이고, Fig. 5는 연마 후 폴리싱 공정을 거친 스필 밸브를 표면 처리하는 사진이다.

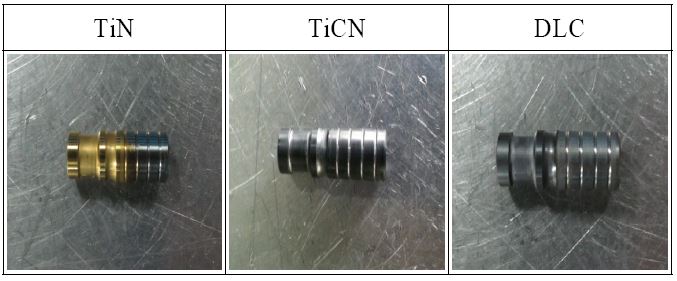

폴리싱 공정 또는 연마와 폴리싱 공정을 거친 스필 밸브의 성능 복원을 위하여 다음의 3가지 표면처리 기술을 적용하였다. TiN 코팅, TiCN 코팅, DLC 코팅의 3가지 코팅 방법을 스필 밸브에 복원공정에 적용하고 시험 평가를 수행하였다.

4. 실험 장치 및 실험 방법

본 실험에서는 신품 유닛 인젝터와 스필 밸브만을 복원한 샘플로 교체한 유닛 인젝터를 사용하여 성능을 비교하였다. 실험 대상 인젝터는 델파이사의 10 L급 상용 디젤엔진용이고, 시험기의 제원은 Table 6과 같다. Table 7은 유닛 인젝터 스필 밸브 성능 평가 기준을 나타낸다.

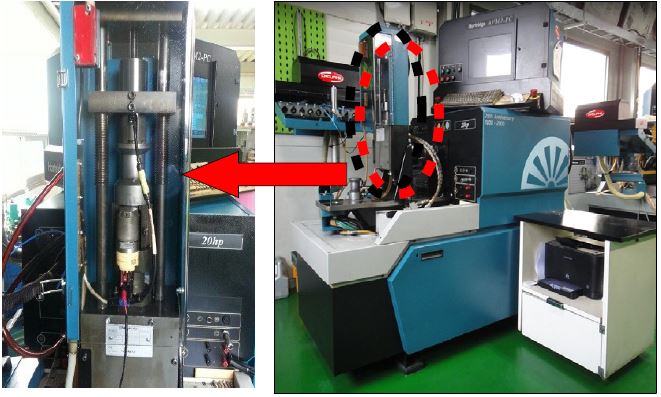

Fig. 6 과 Fig. 7은 10 L급에 장착된 디젤 엔진의 분사 장치인 유닛 인젝터에 대한 성능 평가를 수행하기 위하여 사용된 하트리지사의 벤치 테스터기와 주요 구성 부품을 나타내고 있다.

성능과 내구를 수행하는 조건은 전 부하 시험 조건을 사용하였으며, 시험에 사용된 하트리지사의 벤치 테스터는 실차엔진 회전수의 2:1로 감속하여 시험을 진행하기 때문에 실차 idle 조건(700 rpm)을 장비에서는 350 rpm(pulse 2 ms)에서, 중속 조건은 600 rpkm(pulse 4 ms), 고속조건은 900 rpm(pulse 3 ms)으로 시험을 진행하였으며, 실험유 온도는 40°C로 유지하며 내구 전후의 성능을 비교하였다.9)

Table 8은 코팅된 스필 밸브에 대한 내구성 평가에 사용된 재제조 내구 기준(20,000 km)이며 본 연구에서는 20 % 추가된 시험 조건으로 시험을 수행하였다.

5. 실험 결과

5.1 유닛 인젝터 스필 밸브 성능 시험 결과

일반적으로 많이 사용되는 TiN 코팅으로 표면 처리한 스필 밸브를 적용한 유닛 인젝터에 대한 성능시험을 진행한 결과, Table 9와 같이 코팅 후 성능 시험평가는 만족하였으나 Table 10과 같이 내구성 시험 후 성능 평가를 진행한 결과 분사량이 구간별로 기준을 만족하지 못한 것으로 나타났다.

TiN 코팅에 비해 내마모성이 강한 TiCN 코팅을 적용한 스필 밸브를 사용한 유닛 인젝터의 경우도 Table 11과 같이 초기 성능은 만족하였으나 Table 12와 같이 내구 시험 후 성능을 평가한 결과, 미세한 캐비테이션에 의한 손상(스필 밸브)의 마모가 있는 것으로 판단된다.

AL부품이나 자동차 부품 코팅에 많이 적용되는 DLC(Diamond-like Carbon) 코팅을 스필 밸브에 적용한 경우는 Table 13과 같이 내구 후 성능 시험도 만족하는 것으로 나타났다.12)

Fig. 8은 본 논문에서 사용한 3가지 코팅을 적용한 스필 밸브 사진이다.

6. 결 론

본 연구에서는 10 L급 상용차 디젤엔진용 연료분사장치 EUI(Electronic Unit Injector) 스필 밸브 마모부분의 성능 복원을 위하여 연마와 폴리싱 공정을 적용한 후 코팅 공정을 적용하였으며, 성능 복원 기술에 대한 현장 적용 가능성을 평가하기 위하여 복원된 스필 밸브에 대한 내구 시험을 수행하고 내구시험 후 성능평가를 다시 진행하였다. 이상의 과정을 거쳐 다음과 같은 결론을 도출하였다.

- 1) 고품(Core) 유닛 인젝터를 수거하여 고장원인을 분석하였더니 스필 밸브 및 연관된 고장이 대부분으로 나타났다. 고장의 유형은 마모 및 파손에 의한 부분이었고 그 원인을 추적한 결과, 불량연료 사용, 이물질 유입, 과다 사용 등에 따른 피로 마모가 원인인 경우가 약 95 %를 차지하는 것으로 나타났다.

- 2) 이상이 있는 스필 밸브를 확대 분석한 결과, 스필밸브 주 마모 부위는 Table 5의 상단 원형 표시 부분의 45° 경사면이 거칠게 마모되거나 파손되면서 연료 분사 불량이 나타나는 것으로 파악되어 이 부분의 가공과 표면처리를 통한 기능 복원이 스필 밸브의 성능 복원에 주요 인자로 파악되었다.

- 3) 스필 밸브의 파손 부위의 초기 형상 확보를 위하여 파손된 경사면을 가공한 후 연마를 통해 경사면을 확보하였으며 가공에 따른 스필 밸브의 길이 감소는 성능에 영향을 미치지 않는 것으로 파악되었다.

- 4) 스필 밸브의 연마와 폴리싱 가공 후 표면에 코팅기술을 적용하여 내마모성을 확보하고자 하였으며 3가지 코팅 방법을 적용한 후, 신품 유닛 인젝터바디에서 내구성 시험을 수행한 후 최종 성능 시험을 진행하였다.

- 5) TiN 코팅과 TiCN 코팅의 경우 코팅 초기 성능은 만족하였으나 내구 시험 후 분사량이 불균일하게 나타나는 문제점이 나타났으며 , DLC 코팅을 적용한 경우는 내구 시험 후에도 성능 기준을 만족한 것으로 나타났다.

본 연구에서는 상용 디젤엔진 유닛 인젝터의 재제조 공정 중 스필 밸브에 대한 성능 복원을 위하여 제한적이지만 적용 가능한 연마 기술과 코팅 기술을 제시하였으며, 재제조 유닛 인젝터의 재제조율 향상을 위한 요소 기술로 활용될 수 있을 것으로 예상하고 있다.

Acknowledgments

본 연구는 한국에너지기술 평가원의(과제번호 20135010300710) 연구비 지원으로 수행되었습니다.

References

- H. S. Mok, C. S. Jeon, C. H. Han, M. J. Song, B. S. Park, H. S. Kwak, and S. J. Park, “A Study on Remanufacturing Industry for Automobile Parts”, Transactions of KSAE, 6(6), p184-191, (2008).

- C. G. Nam, H. K. Lee, H. J. Kim, R. M. Kim, H. S. Song, C. S. Ha, and C. K. Kang, “A Study of Failure Analysis of used Common Rail Diesel Engine and Performance Comparison Remanufactured Engine”, KSAE Spring Conference Proceedings, p1048-1054, (2015).

- H. K. Lee, J. W. Woo, D. Y. Jung, H. S. Song, C. S. Ha, and C. K. Kang, “A Study of Remanufacturing Technolgy for Performance Restoration of used Common Diesel Engine”, KSAE Spring Conference Proceedings, p1367-1372, (2014).

- J. H. Lee, and K. H. Choi, A Study on the Activation of Remanufacturing Industry According to the Korean Automobile Cultures, Seoul National University of Science & Technology, p229-236, (2013).

-

H. J. Parkinson, and G. Thompson, Systematic Approach to the Planning and Execution of Product Remanufacture, Ph. D. Dissertation, University of Manchester Institute of Science and Technology, Manchester, (2001).

[https://doi.org/10.1243/095440804322860591]

-

H. J. Parkinson, and G. Thompson, “Analysis and Taxonomy of Remanufacturing Industry Practice”, Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 217(3), p243-256, (2003).

[https://doi.org/10.1243/095440803322328890]

-

A. Lam, M. Sherwood, and L. H. Shu, “FMEA-Based Design for Remanufacture Using Automotive- Remanufacturer Data”, SAE 2001-01-0308, (2001).

[https://doi.org/10.4271/2001-01-0308]

-

M. A. Seitz, “A Critical Assessment of Motives for Product Recovery: the Case of Engine Remanufacturing”, Journal of Cleaner Production, 15(11-12), p1147-1157, (2007).

[https://doi.org/10.1016/j.jclepro.2006.05.029]

- J. B. Bowles, An Assessment of RPN Prioritization in a Failure Modes Effects and Criticality Analysis(FMECA), University of South Carolina, Proceedings Annual Reliability and Maintainability Symposium, (2003).

-

A. Hassan, I. Dayarian, A. Siadat, and J. Y. Dantan, “Cost-based FMEA and ABC Concepts for Manufacturing Process Plan Evaluation”, IEEE Conference on Cybernetics and Intelligent Systems, p197-202, (2008).

[https://doi.org/10.1109/iccis.2008.4670795]

-

J. H. Kim, H. Y. Jeong, and J. S. Park, “Development of the FMECA Process and Analysis Methodology for Railroad System”, Int. J. Automotive Technology, 10(6), p753-759, (2009).

[https://doi.org/10.1007/s12239-009-0088-z]

- D. H. Kim, A Study on Friction and Wear Characteristics of DLC Coating Used for Machine Elements/TD 629, 11-12-214, (2012).